అత్యంత ప్రాథమిక మోటారు 'DC మోటార్ (బ్రష్ మోటార్) '. ఒక కాయిల్ను అయస్కాంత క్షేత్రంలో ఉంచడం ద్వారా మరియు దాని ద్వారా ప్రవహించే ప్రవాహాన్ని దాటడం ద్వారా, కాయిల్ ఒక వైపు అయస్కాంత స్తంభాల ద్వారా తిప్పికొట్టబడుతుంది మరియు అదే సమయంలో మరొక వైపు ఆకర్షించబడుతుంది మరియు ఈ చర్యలో తిరుగుతూ ఉంటుంది. భ్రమణం సమయంలో, కాయిల్ ద్వారా ప్రవహించే కరెంట్ రివర్స్ చేయబడుతుంది, దీనివల్ల అది నిరంతరం తిరుగుతుంది. 'బ్రష్లు ' చేత శక్తినిచ్చే 'కమ్యుటేటర్ ' అని పిలువబడే మోటారులో కొంత భాగం ఉంది, ఇవి 'స్టీరింగ్ గేర్ ' పైన ఉంచబడతాయి మరియు అది తిరిగేటప్పుడు నిరంతరం కదులుతాయి. బ్రష్ల స్థానాన్ని మార్చడం ద్వారా, కరెంట్ యొక్క దిశను మార్చవచ్చు. కమ్యుటేటర్ మరియు బ్రష్లు DC మోటారు యొక్క భ్రమణానికి అనివార్యమైన నిర్మాణాలు.

మూర్తి 1: DC మోటారు (బ్రష్డ్ మోటార్) యొక్క ఆపరేషన్ యొక్క స్కీమాటిక్ రేఖాచిత్రం.

కమ్యుటేటర్ కాయిల్లో కరెంట్ ప్రవాహాన్ని మారుస్తుంది, ధ్రువాల దిశను తిప్పికొడుతుంది, తద్వారా అవి ఎల్లప్పుడూ కుడి వైపుకు తిరుగుతాయి. బ్రష్లు షాఫ్ట్తో తిరుగుతున్న కమ్యుటేటర్కు శక్తిని సరఫరా చేస్తాయి.

మోటార్లు అనేక రంగాలలో చురుకుగా ఉంటాయి

మేము విద్యుత్ సరఫరా రకం మరియు భ్రమణ సూత్రం ద్వారా మోటార్లు వర్గీకరించాము (Fig. 2). ప్రతి రకమైన మోటారు యొక్క లక్షణాలు మరియు ఉపయోగాలను క్లుప్తంగా చూద్దాం.

మూర్తి 2: మోటార్లు యొక్క ప్రధాన రకాలు

DC మోటార్స్ (బ్రష్డ్ మోటార్స్), సరళమైన మరియు నియంత్రించడానికి సులభమైనవి, ఇంటి ఉపకరణాలలో ఆప్టికల్ డిస్క్ ట్రేలను తెరవడం మరియు మూసివేయడం వంటి అనువర్తనాల కోసం తరచుగా ఉపయోగిస్తారు. ఎలక్ట్రిక్ మిర్రర్స్ మరియు దిశ నియంత్రణను తెరవడం మరియు మూసివేయడం వంటి అనువర్తనాల కోసం ఆటోమొబైల్స్లో కూడా వీటిని ఉపయోగిస్తారు. ఇది చవకైనది మరియు అనేక రంగాలలో ఉపయోగించగలిగినప్పటికీ, దాని లోపాలు ఉన్నాయి. కమ్యుటేటర్ బ్రష్లతో సంబంధంలోకి వచ్చినందున, దీనికి స్వల్ప జీవిత కాలం ఉంటుంది మరియు బ్రష్లను క్రమానుగతంగా లేదా వారంటీ కింద భర్తీ చేయాలి.

ఒక స్టెప్పర్ మోటారు దానికి పంపిన ఎలక్ట్రికల్ పప్పుల సంఖ్యతో తిరుగుతుంది. కదలిక మొత్తం దానికి పంపిన విద్యుత్ ప్రేరణల సంఖ్యపై ఆధారపడి ఉంటుంది, ఇది స్థానం సర్దుబాటుకు అనుకూలంగా ఉంటుంది.

ఇది తరచుగా ఇంట్లో 'ఫ్యాక్స్ యంత్రాలు మరియు ప్రింటర్లు ' యొక్క కాగితపు దాణా కోసం ఉపయోగించబడుతుంది. సిగ్నల్ ఆగిన తర్వాత యంత్రం తాత్కాలికంగా ఆగిపోయే సమస్యను పరిష్కరించడం సులభం. సింక్రోనస్ మోటార్లు, విద్యుత్ సరఫరా యొక్క పౌన frequency పున్యంతో భ్రమణాల సంఖ్య మారుతూ ఉంటుంది, మైక్రోవేవ్ ఓవెన్ల కోసం రోటరీ టేబుల్స్ వంటి అనువర్తనాలలో ఉపయోగించబడుతుంది.

మోటారు సెట్లో ఆహారాన్ని వేడి చేయడానికి అనువైన భ్రమణాల సంఖ్యను పొందటానికి గేర్ రిడ్యూసర్ ఉంది. ఇండక్షన్ మోటార్లు విద్యుత్ సరఫరా యొక్క పౌన frequency పున్యం ద్వారా కూడా ప్రభావితమవుతాయి, అయితే ఫ్రీక్వెన్సీ మరియు విప్లవాల సంఖ్య సమానంగా ఉండవు. గతంలో, ఈ ఎసి మోటార్లు అభిమానులు లేదా వాషింగ్ మెషీన్లలో ఉపయోగించబడ్డాయి.

మీరు గమనిస్తే, అనేక రంగాలలో అనేక రకాల మోటార్లు చురుకుగా ఉంటాయి. BLDC మోటార్లు యొక్క లక్షణాలు ఏమిటి (బ్రష్లెస్ మోటార్లు ) వాటిని చాలా బహుముఖంగా చేస్తారా?

BLDC మోటారు ఎలా తిరుగుతుంది?

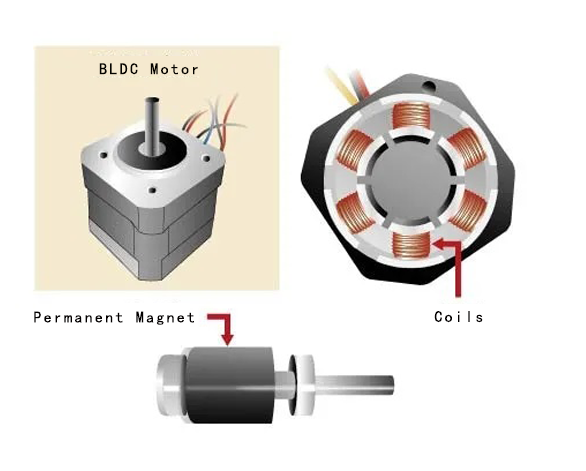

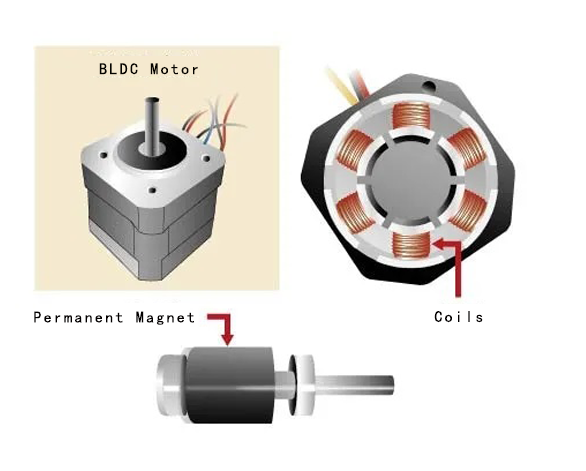

'BL ' లో BLDC మోటార్స్ అంటే 'బ్రష్లెస్ ', అంటే DC మోటార్స్లో 'బ్రష్లు ' (బ్రష్ మోటార్లు) ఇకపై ఉండవు. DC మోటార్స్ (బ్రష్ మోటార్స్) లో బ్రష్ల పాత్ర కమ్యుటేటర్ ద్వారా రోటర్లోని కాయిల్లను శక్తివంతం చేయడం. కాబట్టి బ్రష్లు లేని BLDC మోటారు రోటర్లోని కాయిల్స్ను ఎలా శక్తివంతం చేస్తుంది? BLDC మోటార్లు రోటర్ కోసం శాశ్వత అయస్కాంతాలను ఉపయోగిస్తాయని మరియు రోటర్లో కాయిల్ లేదు. రోటర్లో కాయిల్స్ లేనందున, మోటారును శక్తివంతం చేయడానికి కమ్యుటేటర్లు మరియు బ్రష్లు అవసరం లేదు. బదులుగా, కాయిల్ స్టేటర్గా ఉపయోగించబడుతుంది (మూర్తి 3).

DC మోటారు (బ్రష్ మోటారు) లో స్థిర శాశ్వత అయస్కాంతాలచే సృష్టించబడిన అయస్కాంత క్షేత్రం కదలదు మరియు దాని లోపల కాయిల్ (రోటర్) సృష్టించిన అయస్కాంత క్షేత్రాన్ని నియంత్రించడం ద్వారా తిరుగుతుంది. వోల్టేజ్ను మార్చడం ద్వారా భ్రమణాల సంఖ్య మార్చబడుతుంది. BLDC మోటారు యొక్క రోటర్ శాశ్వత అయస్కాంతం, మరియు దాని చుట్టూ ఉన్న కాయిల్స్ సృష్టించిన అయస్కాంత క్షేత్రం యొక్క దిశను మార్చడం ద్వారా రోటర్ తిప్పబడుతుంది. కాయిల్స్ ద్వారా ప్రవహించే ప్రస్తుత దిశ మరియు పరిమాణాన్ని నియంత్రించడం ద్వారా రోటర్ యొక్క భ్రమణం నియంత్రించబడుతుంది.

మూర్తి 3: BLDC మోటార్ ఆపరేషన్ యొక్క స్కీమాటిక్ రేఖాచిత్రం.

BLDC మోటార్లు యొక్క ప్రయోజనాలు

బిఎల్డిసి మోటార్స్లో స్టేటర్లో మూడు కాయిల్స్ ఉన్నాయి, ఒక్కొక్కటి రెండు వైర్లు ఉన్నాయి, మోటారులో మొత్తం ఆరు సీస వైర్లు. వాస్తవానికి, సాధారణంగా మూడు వైర్లు మాత్రమే అవసరం ఎందుకంటే అవి అంతర్గతంగా వైర్డుగా ఉంటాయి, అయితే ఇది గతంలో వివరించిన DC మోటారు (బ్రష్డ్ మోటార్) కంటే ఇప్పటికీ ఒకటి. సానుకూల మరియు ప్రతికూల బ్యాటరీ టెర్మినల్లను కనెక్ట్ చేయడం ద్వారా ఇది పూర్తిగా కదలదు. ఎలా నడపాలో a ఈ సిరీస్ యొక్క రెండవ విడతలో BLDC మోటారు వివరించబడుతుంది. ఈసారి మేము BLDC మోటార్స్ యొక్క ప్రయోజనాలపై దృష్టి పెట్టబోతున్నాము.

BLDC మోటారు యొక్క మొదటి లక్షణం 'అధిక సామర్థ్యం '. అన్ని సమయాల్లో గరిష్ట విలువను నిర్వహించడానికి భ్రమణ శక్తి (టార్క్) ను నియంత్రించడం సాధ్యమవుతుంది, అయితే DC మోటార్లు (బ్రష్ మోటార్లు) తో, గరిష్ట టార్క్ భ్రమణ సమయంలో ఒకే క్షణం మాత్రమే నిర్వహించబడుతుంది మరియు గరిష్ట విలువను అన్ని సమయాల్లో నిర్వహించలేము. ఒక DC మోటారు (బ్రష్ మోటారు) BLDC మోటారు వలె ఎక్కువ టార్క్ పొందాలనుకుంటే, అది దాని అయస్కాంతాన్ని మాత్రమే పెంచుతుంది. అందువల్ల ఒక చిన్న BLDC మోటారు కూడా చాలా శక్తిని ఉత్పత్తి చేస్తుంది.

రెండవ లక్షణం 'మంచి నియంత్రణ ', ఇది మొదటిదానికి సంబంధించినది. BLDC మోటార్లు టార్క్, విప్లవాల సంఖ్య మొదలైనవి పొందవచ్చు, అవి మీరు కోరుకున్నట్లే, మరియు BLDC మోటార్లు విప్లవాలు, టార్క్ మొదలైన లక్ష్య సంఖ్యను తిరిగి ఇవ్వగలవు. ఖచ్చితమైన నియంత్రణ మోటారు యొక్క ఉష్ణ ఉత్పత్తి మరియు విద్యుత్ వినియోగాన్ని అణిచివేస్తుంది. బ్యాటరీ డ్రైవ్ విషయంలో, జాగ్రత్తగా నియంత్రించడం ద్వారా డ్రైవ్ సమయాన్ని పొడిగించడం సాధ్యపడుతుంది. వీటితో పాటు, ఇది మన్నిక మరియు తక్కువ విద్యుత్ శబ్దం ద్వారా వర్గీకరించబడుతుంది. పై రెండు పాయింట్లు బ్రష్లెస్ తీసుకువచ్చిన ప్రయోజనాలు.

మరోవైపు, DC మోటార్లు (బ్రష్ చేసిన మోటార్లు) చాలా కాలం పాటు బ్రష్లు మరియు కమ్యుటేటర్ మధ్య పరిచయం కారణంగా దుస్తులు మరియు కన్నీటికి లోబడి ఉంటాయి. సంప్రదింపు భాగం కూడా స్పార్క్లను ఉత్పత్తి చేస్తుంది. ముఖ్యంగా కమ్యుటేటర్ యొక్క అంతరం బ్రష్ను తాకినప్పుడు, భారీ స్పార్క్ మరియు శబ్దం ఉంటుంది. ఉపయోగం సమయంలో శబ్దం ఉత్పత్తి కావాలని మీరు కోరుకోకపోతే, BLDC మోటారు పరిగణించబడుతుంది.

ఈ ప్రాంతాలలో BLDC మోటార్లు ఉపయోగించబడతాయి

అధిక సామర్థ్యం, బహుముఖ నిర్వహణ మరియు దీర్ఘ జీవితం సాధారణంగా ఉపయోగించే BLDC మోటార్లు ఎక్కడ ఉన్నాయి? అవి తరచుగా వారి అధిక సామర్థ్యాన్ని మరియు దీర్ఘ జీవితాన్ని ఉపయోగించుకోగల ఉత్పత్తులలో ఉపయోగిస్తారు మరియు నిరంతరం ఉపయోగించబడతాయి. ఉదాహరణకు, గృహోపకరణాలు. ప్రజలు చాలా కాలంగా వాషింగ్ మెషీన్లు మరియు ఎయిర్ కండీషనర్లను ఉపయోగిస్తున్నారు. ఇటీవల, ఎలక్ట్రిక్ అభిమానుల కోసం BLDC మోటార్లు దత్తత తీసుకున్నారు మరియు విద్యుత్ వినియోగాన్ని నాటకీయంగా తగ్గించడంలో విజయం సాధించారు.

అధిక సామర్థ్యం కారణంగా విద్యుత్ వినియోగం తగ్గించబడింది. BLDC మోటార్లు వాక్యూమ్ క్లీనర్లలో కూడా ఉపయోగించబడతాయి. ఒక సందర్భంలో, నియంత్రణ వ్యవస్థను మార్చడం ద్వారా, విప్లవాల సంఖ్యలో పెద్ద పెరుగుదల గ్రహించబడింది. ఈ ఉదాహరణ BLDC మోటారుల యొక్క మంచి నియంత్రణను చూపుతుంది.

ముఖ్యమైన నిల్వ మీడియా అయిన హార్డ్ డిస్కుల యొక్క తిరిగే భాగంలో BLDC మోటార్లు కూడా ఉపయోగించబడతాయి. ఇది చాలా కాలం పాటు నడుస్తున్న మోటారు కాబట్టి, మన్నిక ముఖ్యం. వాస్తవానికి, ఇది విద్యుత్ వినియోగాన్ని చాలా అణచివేసే ఉద్దేశ్యాన్ని కూడా కలిగి ఉంది. ఇక్కడ అధిక సామర్థ్యం తక్కువ విద్యుత్ వినియోగానికి సంబంధించినది.

BLDC మోటార్స్ కోసం ఇంకా చాలా ఉపయోగాలు ఉన్నాయి

BLDC మోటార్లు విస్తృత శ్రేణి ఫీల్డ్లలో ఉపయోగించబడుతుందని భావిస్తున్నారు, మరియు అవి విస్తృత శ్రేణి చిన్న రోబోట్లలో ఉపయోగించబడతాయి, ముఖ్యంగా 'సర్వీస్ రోబోట్లు ' తయారీ కాకుండా ఇతర ప్రాంతాలలో సేవలను అందిస్తాయి. 'రోబోట్లకు పొజిషనింగ్ చాలా ముఖ్యం, కాబట్టి మేము ఎలక్ట్రికల్ పప్పుల సంఖ్యతో నడుస్తున్న స్టెప్పింగ్ మోటార్లు ఉపయోగించకూడదు? ' ఒకరు అలా అనుకోవచ్చు. అయితే, ఫోర్స్ కంట్రోల్ పరంగా, BLDC మోటార్లు మరింత అనుకూలంగా ఉంటాయి. అదనంగా, స్టెప్పర్ మోటార్లు ఉపయోగించినట్లయితే, రోబోట్ యొక్క మణికట్టు వంటి నిర్మాణాన్ని ఒక నిర్దిష్ట స్థితిలో పరిష్కరించడానికి పెద్ద మొత్తంలో కరెంట్తో సరఫరా చేయాలి. తో BLDC మోటార్లు , అవసరమైన శక్తిని మాత్రమే బాహ్య శక్తితో కలిపి సరఫరా చేయవచ్చు, తద్వారా విద్యుత్ వినియోగాన్ని అరికట్టవచ్చు.

దీనిని రవాణాలో కూడా ఉపయోగించవచ్చు. సరళమైన DC మోటార్లు వృద్ధుల కోసం ఎలక్ట్రిక్ కార్లు లేదా గోల్ఫ్ బండ్లలో చాలాకాలంగా ఉపయోగించబడ్డాయి, అయితే ఇటీవల మంచి నియంత్రణతో అధిక-సామర్థ్య BLDC మోటార్లు స్వీకరించబడ్డాయి. BLDC మోటార్లు డ్రోన్లలో కూడా ఉపయోగించబడతాయి. ముఖ్యంగా బహుళ-యాక్సిస్ రాక్లతో కూడిన UAV లలో, ఇది ప్రొపెల్లర్ల భ్రమణాల సంఖ్యను మార్చడం ద్వారా విమాన వైఖరిని నియంత్రిస్తుంది కాబట్టి, భ్రమణాలను ఖచ్చితంగా నియంత్రించగల BLDC మోటార్లు ప్రయోజనకరంగా ఉంటాయి.

దాని గురించి ఎలా? BLDC మోటార్లు అధిక సామర్థ్యం, మంచి నియంత్రణ మరియు దీర్ఘకాలంతో అధిక నాణ్యత గల మోటార్లు. అయినప్పటికీ, BLDC మోటారుల శక్తిని పెంచడానికి సరైన నియంత్రణ అవసరం. ఇది ఎలా చేయాలి?

కనెక్షన్ ద్వారా మాత్రమే తిప్పలేరు

లోపలి రోటర్ రకం BLDC మోటారు BLDC మోటారు యొక్క సాధారణ రకం, మరియు దాని బాహ్య మరియు లోపలి భాగం క్రింద చూపబడ్డాయి (Fig. 1). ఒక బ్రష్ డిసి మోటారు (ఇకపై డిసి మోటారు అని పిలుస్తారు) రోటర్పై కాయిల్ మరియు వెలుపల శాశ్వత అయస్కాంతాన్ని కలిగి ఉంటుంది, అయితే బిఎల్డిసి మోటారు రోటర్పై శాశ్వత అయస్కాంతం మరియు వెలుపల ఒక కాయిల్ కలిగి ఉంది, మరియు ఒక బిఎల్సిడి మోటారు రోటర్పై కాయిల్ లేకుండా శాశ్వత అయస్కాంతాన్ని కలిగి ఉంటుంది. ఇది శక్తినివ్వడానికి బ్రష్లు లేకుండా 'బ్రష్లెస్ రకం ' ను గ్రహించడం సాధ్యపడుతుంది.

మరోవైపు, DC మోటారులతో పోలిస్తే, నియంత్రణ మరింత కష్టమవుతుంది. ఇది మోటారు యొక్క తంతులు విద్యుత్ సరఫరాకు అనుసంధానించే విషయం మాత్రమే కాదు. కేబుల్స్ సంఖ్య కూడా భిన్నంగా ఉంటుంది. ఇది విద్యుత్ సరఫరాకు సానుకూల (+) మరియు ప్రతికూల (-) టెర్మినల్లను కనెక్ట్ చేయడం 'వలె ఉండదు.

మూర్తి 1: BLDC మోటారు యొక్క బాహ్య మరియు లోపలి భాగం

మూర్తి 2-ఎ: BLDC మోటార్ రొటేషన్ సూత్రం

ఒక కాయిల్ BLDC మోటారులో 120 డిగ్రీల వ్యవధిలో, మొత్తం మూడు కాయిల్ల కోసం, శక్తివంతమైన దశ లేదా కాయిల్లో కరెంట్ను నియంత్రించడానికి ఉంచబడుతుంది

మూర్తి 2-A లో చూపినట్లుగా, BLDC మోటార్లు మూడు కాయిల్లను ఉపయోగిస్తాయి. ఈ మూడు కాయిల్స్ శక్తినిచ్చేటప్పుడు అయస్కాంత ప్రవాహాన్ని ఉత్పత్తి చేయడానికి ఉపయోగిస్తారు మరియు వీటిని u, v మరియు W. అని పిలుస్తారు. ఈ కాయిల్ను శక్తివంతం చేయడానికి ప్రయత్నించండి. కాయిల్ యుపై ప్రస్తుత మార్గం (ఇకపై 'కాయిల్ ' అని పిలుస్తారు) దశ U గా రికార్డ్ చేయబడింది, V దశ V గా రికార్డ్ చేయబడింది, మరియు W దశ W గా రికార్డ్ చేయబడింది. తరువాత, దశ U ని చూడండి. U దశకు విద్యుత్ వర్తించినప్పుడు, అయస్కాంత ప్రవాహం మూర్తి 2-B లో చూపిన విధంగా అయస్కాంత ప్రవాహం ఉత్పత్తి అవుతుంది. అయితే, వాస్తవానికి, U, V, మరియు W దశలు U దశకు సమానం కాదు.

అయినప్పటికీ, వాస్తవానికి, U, V మరియు W యొక్క కేబుల్స్ అన్నీ ఒకదానితో ఒకటి అనుసంధానించబడి ఉన్నాయి, కాబట్టి U దశను మాత్రమే శక్తివంతం చేయడం సాధ్యం కాదు. ఇక్కడ, U దశ నుండి W దశకు శక్తినివ్వడం అంజీర్ 2-C లో చూపిన విధంగా U మరియు W లలో అయస్కాంత ప్రవాహాన్ని ఉత్పత్తి చేస్తుంది. U మరియు W యొక్క రెండు అయస్కాంత ప్రవాహాలు అంజీర్ 2-D లో చూపిన పెద్ద అయస్కాంత ప్రవాహంలోకి సంశ్లేషణ చేయబడతాయి. శాశ్వత అయస్కాంతం తిప్పబడుతుంది, తద్వారా ఈ సంశ్లేషణ అయస్కాంత ప్రవాహం కేంద్ర శాశ్వత అయస్కాంతం (రోటర్) యొక్క n ధ్రువం వలె ఉంటుంది.

మూర్తి 2-బి: BLDC మోటారు యొక్క భ్రమణ సూత్రం

ఫ్లక్స్ U- దశ నుండి W- దశకు శక్తినిస్తుంది. మొదట, కాయిల్ యొక్క u భాగంపై మాత్రమే దృష్టి పెట్టడం ద్వారా, బాణాలలో వలె అయస్కాంత ప్రవాహం ఉత్పత్తి అవుతుందని కనుగొనబడింది

మూర్తి 2-డి: దశ U నుండి దశ W వరకు BLDC మోటారును పాసింగ్ విద్యుత్తు యొక్క భ్రమణం యొక్క సూత్రం రెండు అయస్కాంత ప్రవాహాలను సంశ్లేషణ చేసినట్లు భావించవచ్చు

సంశ్లేషణ చేయబడిన అయస్కాంత ప్రవాహం యొక్క దిశ మార్చబడితే, శాశ్వత అయస్కాంతం కూడా మార్చబడుతుంది. శాశ్వత అయస్కాంతం యొక్క స్థానంతో కలిపి, సింథసైజ్డ్ మాగ్నెటిక్ ఫ్లక్స్ యొక్క దిశను మార్చడానికి U- ఫేజ్, V- ఫేజ్ మరియు W- దశలో శక్తినిచ్చే దశను మార్చండి. ఈ ఆపరేషన్ నిరంతరం నిర్వహిస్తే, సంశ్లేషణ చేయబడిన అయస్కాంత ప్రవాహం తిరుగుతుంది, తద్వారా అయస్కాంత క్షేత్రాన్ని ఉత్పత్తి చేస్తుంది మరియు రోటర్ను తిప్పడం.

Fig. 3 శక్తివంతమైన దశ మరియు సింథటిక్ మాగ్నెటిక్ ఫ్లక్స్ మధ్య సంబంధాన్ని చూపిస్తుంది. ఈ ఉదాహరణలో, ఎనర్జైజింగ్ మోడ్ను 1-6 నుండి క్రమంలో మార్చడం ద్వారా, సింథటిక్ మాగ్నెటిక్ ఫ్లక్స్ సవ్యదిశలో తిరుగుతుంది. సంశ్లేషణ చేయబడిన అయస్కాంత ప్రవాహం యొక్క దిశను మార్చడం ద్వారా మరియు వేగాన్ని నియంత్రించడం ద్వారా, రోటర్ యొక్క భ్రమణ వేగాన్ని నియంత్రించవచ్చు. ఈ ఆరు ఎనర్జైజేషన్ మోడ్ల మధ్య మారడం ద్వారా మోటారును నియంత్రించే పద్ధతిని '120-డిగ్రీ ఎనర్జైజేషన్ కంట్రోల్ ' అంటారు.

మూర్తి 3: రోటర్ యొక్క శాశ్వత అయస్కాంతాలు సింథటిక్ మాగ్నెటిక్ ఫ్లక్స్ ద్వారా లాగినట్లుగా తిరుగుతాయి మరియు మోటారు యొక్క షాఫ్ట్ ఫలితంగా తిరుగుతుంది

సైన్ వేవ్ కంట్రోల్ ఉపయోగించి మృదువైన భ్రమణం

తరువాత, సంశ్లేషణ చేయబడిన మాగ్నెటిక్ ఫ్లక్స్ యొక్క దిశ 120-డిగ్రీల శక్తివంతమైన నియంత్రణ కింద తిప్పబడినప్పటికీ, ఆరు వేర్వేరు దిశలు మాత్రమే ఉన్నాయి. ఉదాహరణకు, మీరు Fig. 3 లోని 'ఎనర్జైజ్డ్ మోడ్ 1 ' ను 'శక్తివంతమైన మోడ్ 2 ' కు మార్చినట్లయితే, సింథటిక్ మాగ్నెటిక్ ఫ్లక్స్ యొక్క దిశ 60 డిగ్రీల వరకు మారుతుంది. రోటర్ అప్పుడు ఆకర్షించినట్లుగా తిరుగుతుంది. తరువాత, 'ఎనర్జైజ్డ్ మోడ్ 2 ' నుండి 'ఎనర్జైజ్డ్ మోడ్ 3 ' గా మార్చడం ద్వారా, సింథటిక్ మాగ్నెటిక్ ఫ్లక్స్ యొక్క దిశ మళ్లీ 60 డిగ్రీల ద్వారా మారుతుంది. రోటర్ మళ్ళీ ఈ మార్పుకు ఆకర్షితుడవుతుంది. ఈ దృగ్విషయం పునరావృతమవుతుంది. ఉద్యమం గట్టిగా మారుతుంది. కొన్నిసార్లు ఈ చర్య కూడా శబ్దం చేస్తుంది.

ఇది 'సైన్ వేవ్ కంట్రోల్ ', ఇది 120-డిగ్రీల శక్తివంతమైన నియంత్రణ యొక్క లోపాలను తొలగిస్తుంది మరియు సున్నితమైన భ్రమణాన్ని సాధిస్తుంది. 120-డిగ్రీల విద్యుత్ నియంత్రణలో, సంశ్లేషణ చేయబడిన అయస్కాంత ప్రవాహం ఆరు దిశలలో పరిష్కరించబడుతుంది. ఇది నియంత్రించబడుతుంది, తద్వారా ఇది నిరంతరం మారుతుంది. అంజీర్ 2-C లోని ఉదాహరణలో, U మరియు W చేత ఉత్పత్తి చేయబడిన ప్రవాహాలు ఒకే పరిమాణంలో ఉంటాయి. ఏదేమైనా, యు-ఫేజ్, వి-ఫేజ్ మరియు డబ్ల్యు-ఫేజ్లను బాగా నియంత్రించగలిగితే, కాయిల్స్ ఒక్కొక్కటి వేర్వేరు పరిమాణాల అయస్కాంత ప్రవాహాన్ని ఉత్పత్తి చేయడానికి తయారు చేయబడతాయి మరియు సంశ్లేషణ చేయబడిన అయస్కాంత ప్రవాహాన్ని ఖచ్చితంగా నియంత్రించవచ్చు. ప్రతి యు-ఫేజ్, వి-ఫేజ్ మరియు డబ్ల్యు-ఫేజ్ యొక్క ప్రస్తుత పరిమాణాన్ని సర్దుబాటు చేయడం ద్వారా, సంశ్లేషణ అయస్కాంత ప్రవాహం ఒకే సమయంలో ఉత్పత్తి అవుతుంది. ఈ ప్రవాహం యొక్క నిరంతర తరాన్ని నియంత్రించడం ద్వారా, మోటారు సజావుగా తిరుగుతుంది.

మూర్తి 4: సైన్ వేవ్ కంట్రోల్ సైన్ వేవ్ కంట్రోల్

మృదువైన భ్రమణం కోసం సింథటిక్ మాగ్నెటిక్ ఫ్లక్స్ ఉత్పత్తి చేయడానికి 3 దశలపై కరెంట్ను నియంత్రించవచ్చు. సింథటిక్ మాగ్నెటిక్ ఫ్లక్స్ 120-డిగ్రీల శక్తివంతమైన నియంత్రణ ద్వారా ఉత్పత్తి చేయలేని దిశలో ఉత్పత్తి అవుతుంది

మోటారును నియంత్రించడానికి ఇన్వర్టర్ను ఉపయోగించడం

U, V మరియు W యొక్క ప్రతి దశలో ప్రవాహాల గురించి ఏమిటి? అర్థం చేసుకోవడం సులభతరం చేయడానికి, 120-డిగ్రీ శక్తివంతమైన నియంత్రణను తిరిగి ఆలోచించండి మరియు పరిశీలించండి. అంజీర్ 3 వద్ద మళ్ళీ చూడండి. ఎనర్జైజ్డ్ మోడ్ 1 లో, ప్రస్తుత u నుండి w కు ప్రవహిస్తుంది; ఎనర్జైజ్డ్ మోడ్ 2 లో, కరెంట్ యు నుండి వి వరకు ప్రవహిస్తుంది.

తరువాత, ఎనర్జైజేషన్ మోడ్ 4 ని చూడండి. ఈ మోడ్లో, ప్రస్తుత ఎనర్జైజేషన్ మోడ్ 1 యొక్క వ్యతిరేక దిశలో, W నుండి U కి ప్రవహిస్తుంది. DC మోటార్స్ , ప్రస్తుత దిశను మార్చడం కమ్యుటేటర్ మరియు బ్రష్ల కలయిక ద్వారా జరుగుతుంది. అయినప్పటికీ, BLDC మోటార్లు అటువంటి సంప్రదింపు రకం పద్ధతిని ఉపయోగించవు. ప్రస్తుత దిశను మార్చడానికి ఇన్వర్టర్ సర్క్యూట్ ఉపయోగించబడుతుంది. ఇన్వర్టర్ సర్క్యూట్లు సాధారణంగా BLDC మోటార్లు నియంత్రించడానికి ఉపయోగిస్తారు.

ఇన్వర్టర్ సర్క్యూట్ ప్రతి దశలో అనువర్తిత వోల్టేజ్ను మార్చడం ద్వారా ప్రస్తుత విలువను సర్దుబాటు చేస్తుంది. వోల్టేజ్ సర్దుబాటు కోసం, పిడబ్ల్యుఎం (పల్సెవిడ్త్ మాడ్యులేషన్ = పల్స్ వెడల్పు మాడ్యులేషన్) సాధారణంగా ఉపయోగించబడుతుంది. పిడబ్ల్యుఎం అనేది పల్స్ యొక్క సమయాన్ని ఆన్/ఆఫ్ చేసే సమయాన్ని సర్దుబాటు చేయడం ద్వారా వోల్టేజ్ను మార్చడానికి ఒక పద్ధతి, మరియు ముఖ్యమైనది ఏమిటంటే సమయం మరియు ఆఫ్ సమయం మధ్య నిష్పత్తి (విధి చక్రం) యొక్క మార్పు. ఆన్ నిష్పత్తి ఎక్కువగా ఉంటే, వోల్టేజ్ పెంచే ప్రభావాన్ని పొందవచ్చు. ఆన్ నిష్పత్తి తగ్గుతుంటే, వోల్టేజ్ తగ్గింపు వలె అదే ప్రభావం పొందబడుతుంది (Fig. 5).

PWM ను గ్రహించడానికి, అంకితమైన హార్డ్వేర్తో కూడిన మైక్రోకంప్యూటర్లు ఇప్పుడు అందుబాటులో ఉన్నాయి. సైన్ వేవ్ కంట్రోల్ చేయడానికి ఇది 3 దశల వోల్టేజ్లను నియంత్రించడం అవసరం, కాబట్టి సాఫ్ట్వేర్ 120 డిగ్రీల శక్తివంతమైన నియంత్రణ కంటే కొంచెం క్లిష్టంగా ఉంటుంది, ఇక్కడ 2 దశలు మాత్రమే శక్తిని పొందుతాయి. ఇన్వర్టర్ BLDC మోటారును నడపడానికి అవసరమైన సర్క్యూట్. ఇన్వర్టర్లు ఎసి మోటార్స్లో కూడా ఉపయోగించబడతాయి, అయితే దాదాపు అన్ని బిఎల్డిసి మోటార్లు 'ఇన్వర్టర్-టైప్ ' గృహోపకరణాలు అని పిలువబడే వాటిలో ఉపయోగించబడుతున్నాయని అనుకోవచ్చు.

మూర్తి 5: పిడబ్ల్యుఎం అవుట్పుట్ మరియు అవుట్పుట్ వోల్టేజ్ మధ్య సంబంధం

వోల్టేజ్ యొక్క RMS విలువను మార్చడానికి ఒక నిర్దిష్ట సమయంలో సమయానికి మార్చండి.

సమయానికి ఎక్కువసేపు, 100% వోల్టేజ్ వర్తించినప్పుడు (సమయానికి) వోల్టేజ్కు RMS విలువ దగ్గరగా ఉంటుంది.

పొజిషన్ సెన్సార్లను ఉపయోగించి BLDC మోటార్లు పైన పేర్కొన్నది BLDC మోటారుల నియంత్రణ యొక్క అవలోకనం, ఇది కాయిల్స్ ద్వారా ఉత్పత్తి చేయబడిన సంశ్లేషణ అయస్కాంత ప్రవాహం యొక్క దిశను మారుస్తుంది, దీనివల్ల రోటర్ యొక్క శాశ్వత అయస్కాంతాలు తదనుగుణంగా మారుతాయి.

వాస్తవానికి, పై వివరణలో పేర్కొనబడని మరో విషయం ఉంది. అంటే, BLDC మోటార్స్లో సెన్సార్ల ఉనికి. BLDC మోటార్లు రోటర్ (శాశ్వత అయస్కాంతం) యొక్క స్థానం (కోణం) తో కలిపి నియంత్రించబడతాయి. అందువల్ల, రోటర్ యొక్క స్థానాన్ని సంపాదించడానికి సెన్సార్ అవసరం. శాశ్వత అయస్కాంతం యొక్క దిశను తెలుసుకోవడానికి సెన్సార్ లేకపోతే, రోటర్ unexpected హించని దిశలో తిరగవచ్చు. సమాచారాన్ని అందించడానికి సెన్సార్ ఉన్నప్పుడు ఇది అలా కాదు.

BLDC మోటార్స్లో స్థానం గుర్తించడానికి ప్రధాన రకాల సెన్సార్లను టేబుల్ 1 చూపిస్తుంది. నియంత్రణ పద్ధతిని బట్టి, వేర్వేరు సెన్సార్లు అవసరం. 120-డిగ్రీ ఎనర్జైజేషన్ నియంత్రణ కోసం, ప్రతి 60 డిగ్రీల సిగ్నల్ను ఇన్పుట్ చేయగల హాల్ ఎఫెక్ట్ సెన్సార్ ఏ దశను శక్తివంతం చేయాలో నిర్ణయించడానికి అమర్చబడి ఉంటుంది. మరోవైపు, 'వెక్టర్ కంట్రోల్ ' (తరువాతి విభాగంలో వివరించబడింది) కోసం, ఇది సంశ్లేషణ అయస్కాంత ప్రవాహాన్ని ఖచ్చితంగా నియంత్రిస్తుంది, కార్నర్ సెన్సార్లు లేదా ఫోటోఎలెక్ట్రిక్ ఎన్కోడర్లు వంటి అధిక-ఖచ్చితమైన సెన్సార్లు మరింత ప్రభావవంతంగా ఉంటాయి.

ఈ సెన్సార్ల ఉపయోగం స్థానాన్ని గుర్తించడం సాధ్యపడుతుంది, కానీ కొన్ని లోపాలు ఉన్నాయి. సెన్సార్లు ధూళికి తక్కువ నిరోధకతను కలిగి ఉంటాయి మరియు నిర్వహణ అవసరం. అవి ఉపయోగించగల ఉష్ణోగ్రత పరిధి కూడా తగ్గుతుంది. సెన్సార్ల వాడకం లేదా ఈ ప్రయోజనం కోసం వైరింగ్ను చేర్చడం వల్ల ఖర్చులు పెరగడానికి కారణమవుతాయి మరియు అధిక-ఖచ్చితమైన సెన్సార్లు అంతర్గతంగా ఖరీదైనవి. ఇది 'సెన్సార్లెస్ ' పద్ధతి ప్రవేశపెట్టడానికి దారితీసింది. ఇది స్థానాన్ని గుర్తించడానికి సెన్సార్ను ఉపయోగించదు, తద్వారా ఖర్చులను నియంత్రించడం మరియు సెన్సార్-సంబంధిత నిర్వహణ యొక్క అవసరాన్ని తొలగిస్తుంది. ఏదేమైనా, సూత్రాన్ని వివరించే ఉద్దేశ్యంతో, స్థానం సెన్సార్ నుండి సమాచారం పొందబడిందని భావించబడుతుంది.

| సెన్సార్ రకం |

ప్రధాన అనువర్తనాలు |

లక్షణాలు |

| హాల్ ఎఫెక్ట్ సెన్సార్ |

120 డిగ్రీల శక్తివంతమైన నియంత్రణ |

ప్రతి 60 డిగ్రీల సిగ్నల్ను పొందుతుంది. తక్కువ ధర. వేడి నిరోధకత కాదు. |

| ఆప్టికల్ ఎన్కోడర్ |

సైన్ వేవ్ కంట్రోల్, వెక్టర్ కంట్రోల్ |

రెండు రకాలు ఉన్నాయి: పెరుగుతున్న రకం (అసలు స్థానం నుండి ప్రయాణించే దూరం తెలుసు) మరియు సంపూర్ణ రకం (ప్రస్తుత స్థానం యొక్క కోణం తెలుసు). తీర్మానం ఎక్కువగా ఉంది, కానీ దుమ్ము నిరోధకత బలహీనంగా ఉంది. |

| యాంగిల్ సెన్సార్ |

సైన్ వేవ్ కంట్రోల్, వెక్టర్ కంట్రోల్ |

అధిక రిజల్యూషన్. కఠినమైన మరియు కఠినమైన వాతావరణాలలో కూడా ఉపయోగించవచ్చు. |

టేబుల్ 1: స్థానం గుర్తించడానికి ప్రత్యేకమైన సెన్సార్ల రకాలు మరియు లక్షణాలు

అధిక సామర్థ్యం వెక్టర్ నియంత్రణ ద్వారా అన్ని సమయాల్లో నిర్వహించబడుతుంది

సైన్ వేవ్ కంట్రోల్ 3 దశలను శక్తివంతం చేయడం ద్వారా సంశ్లేషణ చేయబడిన అయస్కాంత ప్రవాహం యొక్క దిశను సజావుగా మారుస్తుంది, కాబట్టి రోటర్ సజావుగా తిరుగుతుంది. మోటారును తిప్పడానికి 120-డిగ్రీ ఎనర్జైజేషన్ కంట్రోల్ యు-ఫేజ్, వి-ఫేజ్ మరియు డబ్ల్యూ-ఫేజ్ యొక్క 2 స్విచ్లు, అయితే సైనూసోయిడల్ నియంత్రణకు 3 దశల్లో ప్రవాహాల యొక్క ఖచ్చితమైన నియంత్రణ అవసరం. అంతేకాకుండా, నియంత్రణ విలువ అనేది AC విలువ, ఇది అన్ని సమయాలలో మారుతుంది, ఇది నియంత్రించడం మరింత కష్టతరం చేస్తుంది.

ఇక్కడే వెక్టర్ నియంత్రణ వస్తుంది. వెక్టర్ నియంత్రణ మూడు దశల యొక్క ఎసి విలువలను కోఆర్డినేట్ పరివర్తన ద్వారా రెండు దశల యొక్క DC విలువలుగా లెక్కించడం ద్వారా నియంత్రణను సులభతరం చేస్తుంది. అయినప్పటికీ, వెక్టర్ నియంత్రణ లెక్కలకు అధిక రిజల్యూషన్ వద్ద రోటర్ స్థానం సమాచారం అవసరం. పొజిషన్ డిటెక్షన్ కోసం రెండు పద్ధతులు ఉన్నాయి, అవి ఫోటోఎలెక్ట్రిక్ ఎన్కోడర్లు లేదా కార్నర్ సెన్సార్లు వంటి పొజిషన్ సెన్సార్లను ఉపయోగించే పద్ధతి మరియు ప్రతి దశ యొక్క ప్రస్తుత విలువలను ఎక్స్ట్రాపోలేట్ చేసే సెన్సార్లెస్ పద్ధతి. ఈ కోఆర్డినేట్ పరివర్తన టార్క్ (భ్రమణ శక్తి) తో అనుబంధించబడిన ప్రస్తుత విలువ యొక్క ప్రత్యక్ష నియంత్రణను అనుమతిస్తుంది, తద్వారా అదనపు ప్రవాహం లేకుండా సమర్థవంతమైన నియంత్రణను గ్రహిస్తుంది.

అయినప్పటికీ, వెక్టర్ నియంత్రణకు త్రికోణమితి ఫంక్షన్లు లేదా సంక్లిష్ట గణన ప్రాసెసింగ్ ఉపయోగించి కోఆర్డినేట్ పరివర్తన అవసరం. అందువల్ల, చాలా సందర్భాల్లో, అధిక గణన శక్తి కలిగిన మైక్రోకంప్యూటర్లను కంట్రోల్ మైక్రోకంప్యూటర్లుగా ఉపయోగిస్తారు, అవి FPUS (ఫ్లోటింగ్ పాయింట్ యూనిట్లు) తో కూడిన మైక్రోకంప్యూటర్లు.

ఎలక్ట్రానిక్ కమ్యుటేటెడ్ మోటార్ (ECM లేదా EC మోటార్) లేదా సింక్రోనస్ DC మోటారు అని కూడా పిలువబడే బ్రష్లెస్ DC మోటారు (Bldc: brushledDirectcurrentMotor), ఇది ఒక రకమైన సింక్రోనస్ మోటారు, ఇది ప్రత్యక్ష ప్రస్తుత (DC) విద్యుత్ సరఫరాను ఉపయోగిస్తుంది.

బ్రష్లెస్ డిసి మోటార్ (బిఎల్డిసి: బ్రష్లెస్ డైరెక్ట్ కరెంట్ మోటార్) తప్పనిసరిగా స్థానం ఫీడ్బ్యాక్తో కూడిన శాశ్వత మాగ్నెట్ సింక్రోనస్ మోటారు, ఇది డిసి పవర్ ఇన్పుట్ మరియు ఇన్వర్టర్ను మూడు-దశల ఎసి విద్యుత్ సరఫరాగా మార్చడానికి ఉపయోగిస్తుంది. ఎ బ్రష్లెస్ మోటార్ (BLDC: బ్రష్లెస్ డైరెక్ట్కరెంట్ మోటార్) అనేది స్వీయ-నియంత్రణ రకం (స్వీయ-దిశ స్విచింగ్) మరియు అందువల్ల నియంత్రించడానికి మరింత క్లిష్టంగా ఉంటుంది.

https://www.holrymotor.com/brushless-motors.html

BLDC మోటారు (బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) నియంత్రణకు రోటర్ స్థానం మరియు విధానం గురించి జ్ఞానం అవసరం, దీని ద్వారా మోటారును సరిదిద్దుతారు మరియు నడిపిస్తారు. క్లోజ్డ్-లూప్ స్పీడ్ కంట్రోల్ కోసం, రెండు అదనపు అవసరాలు ఉన్నాయి, రోటర్ స్పీడ్/ లేదా మోటారు కరెంట్ యొక్క కొలత మరియు మోటారు వేగం శక్తిని నియంత్రించడానికి పిడబ్ల్యుఎం సిగ్నల్.

BLDC మోటార్స్ (బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) అప్లికేషన్ అవసరాలను బట్టి సైడ్-అలైన్డ్ లేదా సెంటర్-అలైన్డ్ పిడబ్ల్యుఎం సిగ్నల్లను ఉపయోగించవచ్చు. స్పీడ్ చేంజ్ ఆపరేషన్ మాత్రమే అవసరమయ్యే చాలా అనువర్తనాలు ఆరు వేర్వేరు సైడ్ సమలేఖనం చేసిన పిడబ్ల్యుఎం సిగ్నల్లను ఉపయోగిస్తాయి. ఇది అత్యధిక రిజల్యూషన్ను అందిస్తుంది. అనువర్తనానికి సర్వర్ పొజిషనింగ్, ఎనర్జీ బ్రేకింగ్ లేదా పవర్ రివర్సల్ అవసరమైతే, అనుబంధ కేంద్రం-సమలేఖనం చేసిన పిడబ్ల్యుఎం సిగ్నల్స్ సిఫార్సు చేయబడతాయి.

రోటర్ స్థానాన్ని గ్రహించడానికి, BLDC మోటార్స్ (బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) సంపూర్ణ స్థానం సెన్సింగ్ను అందించడానికి హాల్ ఎఫెక్ట్ సెన్సార్లను ఉపయోగించండి. దీనివల్ల ఎక్కువ వైర్లు మరియు అధిక వ్యయం లభిస్తుంది. సెన్సార్లెస్ BLDC నియంత్రణ హాల్ సెన్సార్ల అవసరాన్ని తొలగిస్తుంది మరియు బదులుగా రోటర్ స్థానాన్ని అంచనా వేయడానికి మోటారు యొక్క కౌంటర్ ఎలక్ట్రోమోటివ్ ఫోర్స్ (ఎలక్ట్రోమోటివ్ ఫోర్స్) ను ఉపయోగిస్తుంది. అభిమానులు మరియు పంపులు వంటి తక్కువ-ధర వేరియబుల్ స్పీడ్ అనువర్తనాలకు సెన్సార్లెస్ నియంత్రణ కీలకం. BLDC మోటార్లు (బ్రష్లెస్ డైరెక్ట్ కరెంట్ మోటార్లు) ఉపయోగించినప్పుడు రిఫ్రిజిరేటర్ మరియు ఎయిర్ కండిషనింగ్ కంప్రెషర్లకు సెన్సార్లెస్ నియంత్రణ కూడా అవసరం.

అన్ని రకాల మోటార్లు ఉన్నాయి, మరియు BLDC మోటారు ఈ రోజు అందుబాటులో ఉన్న అత్యంత ఆదర్శవంతమైన స్పీడ్ మోటారు. ఇది DC మోటార్లు మరియు ఎసి మోటారుల యొక్క ప్రయోజనాలను మిళితం చేస్తుంది, DC మోటారుల యొక్క మంచి సర్దుబాటు పనితీరు మరియు సాధారణ నిర్మాణం, కమ్యుటేషన్ స్పార్క్, నమ్మదగిన ఆపరేషన్ మరియు సులభమైన నిర్వహణ వంటి ఎసి మోటార్లు యొక్క ప్రయోజనాలు. అందువల్ల, ఇది మార్కెట్లో బాగా ప్రాచుర్యం పొందింది మరియు ఆటోమొబైల్, గృహోపకరణాలు, పారిశ్రామిక పరికరాలు మరియు ఇతర రంగాలలో విస్తృతంగా ఉపయోగించబడుతుంది.

బ్రష్లెస్ డిసి మోటార్ బ్రష్ డిసి మోటారు యొక్క స్వాభావిక లోపాలను అధిగమిస్తుంది మరియు మెకానికల్ కమ్యుటేటర్ను ఎలక్ట్రానిక్ కమ్యుటేటర్తో భర్తీ చేస్తుంది, కాబట్టి బ్రష్లెస్ డిసి మోటారు డిసి మోటారు యొక్క లక్షణాలను మంచి స్పీడ్ రెగ్యులేషన్ పనితీరుతో కలిగి ఉంది మరియు ఎసి మోటారు యొక్క ప్రయోజనాలను కలిగి ఉంది, సరళమైన నిర్మాణం లేదు, మార్పిడి స్పార్క్లు, నమ్మదగిన ఆపరేషన్ మరియు సులభమైన నిర్వహణ.

బ్రష్లెస్ డిసి మోటార్ (బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) ఈ రోజు అత్యంత ఆదర్శవంతమైన స్పీడ్ కంట్రోల్ మోటార్. ఇది DC మోటార్లు మరియు ఎసి మోటారుల యొక్క ప్రయోజనాలను మిళితం చేస్తుంది, DC మోటారుల యొక్క మంచి సర్దుబాటు పనితీరు మరియు ఎసి మోటార్లు, సాధారణ నిర్మాణం, మార్పిడి స్పార్క్లు, నమ్మదగిన ఆపరేషన్ మరియు సులభమైన నిర్వహణ వంటి ప్రయోజనాలు.

బ్రష్లెస్ డైరెక్ట్ కరెంట్ మోటార్ (బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) అభివృద్ధి చరిత్ర

బ్రష్లెస్ DC మోటార్లు బ్రష్ మోటార్లు ఆధారంగా అభివృద్ధి చేయబడతాయి మరియు వాటి నిర్మాణం బ్రష్ మోటార్లు కంటే చాలా క్లిష్టంగా ఉంటుంది. బ్రష్లెస్ డిసి మోటారు మోటారు బాడీ మరియు డ్రైవర్ కలిగి ఉంటుంది. బ్రష్డ్ డిసి మోటారుకు భిన్నంగా, బ్రష్లెస్ డిసి మోటార్ (బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) మెకానికల్ బ్రష్ పరికరాన్ని ఉపయోగించదు, కానీ చదరపు-తరంగ స్వీయ-నియంత్రణ శాశ్వత మాగ్నెట్ సింక్రోనస్ మోటారును అవలంబిస్తుంది మరియు కార్బన్ బ్రష్ కమ్యుటేటర్ను హాల్ సెన్సార్తో భర్తీ చేస్తుంది మరియు నియోడైమియం-ఐరన్-బోరాన్ను రోటార్ మెజారిటీగా ఉపయోగిస్తుంది. (గత శతాబ్దంలో ఎలక్ట్రిక్ మోటారు పుట్టిన సమయంలో, తలెత్తిన ప్రాక్టికల్ మోటార్లు బ్రష్లెస్ రూపంలో ఉన్నాయని గమనించాలి.)

1740 లు: ఎలక్ట్రిక్ మోటారు యొక్క ఆవిష్కరణ ప్రారంభం

ఎలక్ట్రిక్ మోటారు యొక్క ప్రారంభ నమూనాలు మొదట 1740 లలో స్కాటిష్ శాస్త్రవేత్త ఆండ్రూ గోర్డాన్ పని ద్వారా కనిపించాయి. మైఖేల్ ఫెరడే మరియు జోసెఫ్ హెన్రీ వంటి ఇతర శాస్త్రవేత్తలు ప్రారంభ మోటారులను అభివృద్ధి చేస్తూనే ఉన్నారు, విద్యుదయస్కాంత క్షేత్రాలతో ప్రయోగాలు చేయడం మరియు విద్యుత్ శక్తిని యాంత్రిక శక్తిగా ఎలా మార్చాలో కనుగొన్నారు.

1832: మొదటి కమ్యుటేటర్ DC మోటారు యొక్క ఆవిష్కరణ

యంత్రాలను నడపడానికి తగినంత శక్తిని అందించగల మొట్టమొదటి డిసి మోటారును 1832 లో బ్రిటిష్ భౌతిక శాస్త్రవేత్త విలియం స్టర్జన్ కనుగొన్నారు, అయితే దాని అనువర్తనం తక్కువ విద్యుత్ ఉత్పత్తి కారణంగా తీవ్రంగా పరిమితం చేయబడింది, ఇది ఇప్పటికీ సాంకేతికంగా లోపభూయిష్టంగా ఉంది.

1834: మొదటి నిజమైన ఎలక్ట్రిక్ మోటారు నిర్మించబడింది

స్టర్జన్ అడుగుజాడలను అనుసరించి, USA లోని వెర్మోంట్కు చెందిన థామస్ డావెన్పోర్ట్ 1834 లో మొదటి అధికారిక బ్యాటరీతో నడిచే ఎలక్ట్రిక్ మోటారును కనిపెట్టడం ద్వారా చరిత్ర సృష్టించింది. ఇది దాని పనిని నిర్వహించడానికి తగినంత శక్తి కలిగిన మొట్టమొదటి ఎలక్ట్రిక్ మోటారు, మరియు అతని ఆవిష్కరణ ఒక చిన్న ముద్రణ ప్రెస్కు శక్తినివ్వడానికి ఉపయోగించబడింది.

హోమాస్ మరియు ఎమిలీ డావెన్పోర్ట్ యొక్క పేటెంట్ మోటారు

1886: ప్రాక్టికల్ డిసి మోటారు యొక్క ఆవిష్కరణ

1886 లో, వేరియబుల్ బరువుతో స్థిరమైన వేగంతో నడుస్తున్న మొదటి ప్రాక్టికల్ డిసి మోటారు ప్రవేశపెట్టబడింది. ఫ్రాంక్జులియన్ స్ప్రాగ్ దాని ఆవిష్కర్త.

ఫ్రాంక్ జూలియన్ స్ప్రాగ్ యొక్క 'యుటిలిటీ ' మోటారు

యుటిలిటీ మోటారు అనేది ఎసి స్క్విరెల్-కేజ్ అసమకాలిక మోటారు యొక్క బ్రష్లెస్ రూపం, ఇది వైండింగ్ టెర్మినల్స్ వద్ద స్పార్క్లు మరియు వోల్టేజ్ నష్టాలను తొలగించడమే కాకుండా, శక్తిని స్థిరమైన వేగంతో పంపిణీ చేయడానికి అనుమతించింది. ఏదేమైనా, అసమకాలిక మోటారులో చాలా అధిగమించలేని లోపాలను కలిగి ఉంది, తద్వారా మోటారు సాంకేతిక పరిజ్ఞానం అభివృద్ధి నెమ్మదిగా ఉంటుంది.

1887: ఎసి ఇండక్షన్ మోటార్ పేటెంట్

1887 లో, నికోలా టెస్లా ఎసి ఇండక్షన్ మోటార్ (ఎసిండక్షమోటర్) ను కనుగొన్నాడు, అతను ఒక సంవత్సరం తరువాత విజయవంతంగా పేటెంట్ పొందాడు. ఇది రహదారి వాహనాల్లో ఉపయోగం కోసం తగినది కాదు, తరువాత దీనిని వెస్టింగ్హౌస్ ఇంజనీర్స్ చేత స్వీకరించారు. 1892 లో, మొదటి ప్రాక్టికల్ ఇండక్షన్ మోటారు రూపొందించబడింది, తరువాత తిరిగే బార్-గాయం రోటర్, ఆటోమోటివ్ అనువర్తనాలకు మోటారును అనువైనది.

1891: మూడు-దశల మోటారు అభివృద్ధి

1891 లో, జనరల్ ఎలక్ట్రిక్ మూడు-దశల ఇండక్షన్ మోటార్ (త్రీఫేస్మోటర్) అభివృద్ధిని ప్రారంభించింది. గాయం రోటర్ డిజైన్ను ఉపయోగించుకోవటానికి, GE మరియు వెస్టింగ్హౌస్ 1896 లో క్రాస్-లైసెన్సింగ్ ఒప్పందంపై సంతకం చేశాయి.

1955: DC బ్రష్లెస్ మోటార్ శకం ప్రారంభం

1955 లో, యునైటెడ్ స్టేట్స్ డి. హారిసన్ మరియు ఇతరులు మొదటిసారి బ్రష్ డిసి మోటార్ మెకానికల్ బ్రష్ పేటెంట్కు బదులుగా ట్రాన్సిస్టర్ కామ్యుటేషన్ లైన్తో దరఖాస్తు చేసుకున్నారు, ఇది ఆధునిక బ్రష్లెస్ డిసి మోటార్ (బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) యొక్క పుట్టుకను అధికారికంగా సూచిస్తుంది. అయినప్పటికీ, ఆ సమయంలో మోటారు రోటర్ పొజిషన్ డిటెక్షన్ పరికరం లేదు, మోటారుకు ప్రారంభించే సామర్థ్యం లేదు.

1962: 1960 ల ప్రారంభంలో ఘన-రాష్ట్ర సాంకేతిక పరిజ్ఞానం పురోగతికి మొదటి బ్రష్లెస్ DC (BLDC) మోటారు కనుగొనబడింది. 1962 లో, టిజివిల్సన్ మరియు ఫ్రిక్కీ మొదటి BLDC మోటారును కనుగొన్నారు, దీనిని వారు 'సాలిడ్-స్టేట్ కమ్యుటేటెడ్ DC మోటార్ ' అని పిలిచారు. యొక్క ముఖ్య అంశం బ్రష్లెస్ మోటారు ఏమిటంటే దీనికి భౌతిక కమ్యుటేటర్ అవసరం లేదు, ఇది కంప్యూటర్ డిస్క్ డ్రైవ్లు, రోబోట్లు మరియు విమానాలకు అత్యంత ప్రాచుర్యం పొందిన ఎంపిక.

రోటర్ స్థానాన్ని గుర్తించడానికి మరియు బ్రష్లెస్ DC మోటారులను ఆచరణాత్మకంగా మార్చడానికి వైండింగ్ కరెంట్ యొక్క దశ మార్పును నియంత్రించడానికి వారు హాల్ అంశాలను ఉపయోగించారు, కానీ ట్రాన్సిస్టర్ సామర్థ్యం మరియు సాపేక్షంగా తక్కువ మోటారు శక్తి ద్వారా పరిమితం చేశారు.

1970 లు టు -ప్రస్తుతం: బ్రష్లెస్ DC మోటార్ అప్లికేషన్స్ యొక్క వేగవంతమైన అభివృద్ధి

1970 ల నుండి, కొత్త శక్తి సెమీకండక్టర్ పరికరాల ఆవిర్భావంతో (జిటిఆర్, మోస్ఫెట్, ఐజిబిటి, ఐపిఎం వంటివి), కంప్యూటర్ కంట్రోల్ టెక్నాలజీ (మైక్రోకంట్రోలర్, డిఎస్పి, కొత్త నియంత్రణ సిద్ధాంతాలు) యొక్క వేగవంతమైన అభివృద్ధి, అలాగే అధిక-పనితీరు గల అరుదైన-ముగింపు శాశ్వత మాగ్నెట్ మెటీరియల్స్ (సమారియం కోబాల్ట్, నియోడైమిమ్-బారన్-బారన్), (బ్రష్లెస్డిసిమోటర్) వేగంగా అభివృద్ధి చేయబడింది. బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) వేగంగా అభివృద్ధి చేయబడింది మరియు సామర్థ్యం పెరుగుతోంది. టెక్నాలజీ ఆధారిత పారిశ్రామిక అభివృద్ధి, 1978 లో MAC క్లాసిక్ బ్రష్లెస్ DC మోటార్ మరియు దాని డ్రైవర్ ప్రవేశపెట్టడంతో పాటు స్క్వేర్-వేవ్ యొక్క పరిశోధన మరియు అభివృద్ధి బ్రష్లెస్ మోటారు మరియు సైన్-వేవ్ బ్రష్లెస్ డిసి మోటారు, బ్రష్లెస్ మోటార్లు నిజంగా ఆచరణాత్మక దశలోకి ప్రవేశించడం ప్రారంభించాయి మరియు వేగంగా అభివృద్ధి చెందాయి. 80 వ దశకంలో

బ్రష్లెస్ DC మోటార్ మొత్తం నిర్మాణం మరియు సూత్రం

బ్రష్లెస్ డిసి మోటార్ (బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) సింక్రోనస్ మోటారు మరియు డ్రైవర్ను కలిగి ఉంటుంది, ఇది ఒక సాధారణ మెకాట్రానిక్ ఉత్పత్తి. సింక్రోనస్ మోటారు యొక్క స్టేటర్ వైండింగ్ ఎక్కువగా మూడు-దశల సిమెట్రికల్ స్టార్ కనెక్షన్గా తయారవుతుంది, ఇది మూడు-దశల అసమకాలిక మోటారుకు చాలా పోలి ఉంటుంది.

BLDCM నియంత్రణ వ్యవస్థ యొక్క నిర్మాణంలో మూడు ప్రధాన భాగాలు ఉన్నాయి: మోటారు బాడీ, డ్రైవింగ్ సర్క్యూట్ మరియు కంట్రోల్ సర్క్యూట్. పని ప్రక్రియలో, మోటారు వోల్టేజ్, ప్రస్తుత మరియు రోటర్ స్థానం సమాచారం సంబంధిత నియంత్రణ సంకేతాలను ఉత్పత్తి చేయడానికి కంట్రోల్ సర్క్యూట్ ద్వారా సేకరించి ప్రాసెస్ చేయబడుతుంది మరియు డ్రైవ్ సర్క్యూట్ నియంత్రణ సంకేతాలను స్వీకరించిన తర్వాత మోటారు శరీరాన్ని నడుపుతుంది.

బ్రష్లెస్ డిసి మోటార్ (బ్రష్లెస్డైరెక్ట్కంటర్మోటర్) ప్రధానంగా కాయిల్ వైండింగ్లతో కూడిన స్టేటర్ను కలిగి ఉంటుంది, శాశ్వత అయస్కాంత పదార్థంతో తయారు చేసిన రోటర్ మరియు స్థానం సెన్సార్ను కలిగి ఉంటుంది. పొజిషన్ సెన్సార్, అవసరమైన విధంగా, కూడా నిర్లక్ష్యం చేయబడదు.

స్టేటర్

BLDC మోటారు యొక్క స్టేటర్ నిర్మాణం ఇండక్షన్ మోటారు మాదిరిగానే ఉంటుంది. ఇది వైండింగ్ కోసం అక్షసంబంధ పొడవైన కమ్మీలతో పేర్చబడిన స్టీల్ లామినేషన్లను కలిగి ఉంటుంది. సాంప్రదాయిక ఇండక్షన్ మోటారులలో BLDC లోని వైండింగ్లు కొద్దిగా భిన్నంగా ఉంటాయి.

BLDC మోటార్ స్టేటర్

సాధారణంగా, చాలా BLDC మోటార్లు ఒక నక్షత్రంలో అనుసంధానించబడిన మూడు స్టేటర్ వైండింగ్లను కలిగి ఉంటాయి లేదా 'y ' ఆకారం (తటస్థంగా లేవు). అదనంగా, కాయిల్ ఇంటర్ కనెక్షన్ల ఆధారంగా, స్టేటర్ వైండింగ్లను మరింత ట్రాపెజోయిడల్ మరియు సైనూసోయిడల్ మోటార్లుగా విభజించారు.

Bldc

ట్రాపెజోయిడల్ మోటారులో, డ్రైవ్ కరెంట్ మరియు కౌంటర్ ఎలక్ట్రోమోటివ్ ఫోర్స్ రెండూ ట్రాపెజోయిడల్ ఆకారాన్ని కలిగి ఉంటాయి (సైనూసోయిడల్ మోటారు విషయంలో సైనూసోయిడల్). సాధారణంగా, 48 V (లేదా అంతకంటే తక్కువ) వద్ద రేట్ చేయబడిన మోటార్లు ఆటోమోటివ్ మరియు రోబోటిక్స్ (హైబ్రిడ్ కార్లు మరియు రోబోట్ ఆర్మ్స్) లో ఉపయోగించబడతాయి.

రోటర్

BLDC మోటారు యొక్క రోటర్ భాగంలో శాశ్వత అయస్కాంతాలు ఉంటాయి (సాధారణంగా అరుదైన-భూమి మిశ్రమం అయస్కాంతాలు, నియోడైమియం (ND), సమారియం కోబాల్ట్ (SMCO) మరియు నియోడైమియం ఐరన్ బోరాన్ (NDFEB).

అనువర్తనాన్ని బట్టి, ధ్రువాల సంఖ్య రెండు మరియు ఎనిమిది మధ్య మారవచ్చు, ఉత్తర ధ్రువం (ఎన్) మరియు దక్షిణ ధ్రువం (లు) ప్రత్యామ్నాయంగా ఉంచబడతాయి. దిగువ రేఖాచిత్రం అయస్కాంత స్తంభాల యొక్క మూడు వేర్వేరు ఏర్పాట్లను చూపిస్తుంది.

(ఎ) అయస్కాంతం రోటర్ యొక్క అంచున ఉంచబడుతుంది.

(బి) విద్యుదయస్కాంత ఎంబెడెడ్ రోటర్ అని పిలువబడే రోటర్, దీనిలో దీర్ఘచతురస్రాకార శాశ్వత అయస్కాంతం రోటర్ యొక్క కోర్లో పొందుపరచబడుతుంది.

(సి) అయస్కాంతం రోటర్ యొక్క కేంద్రంలోకి చొప్పించబడుతుంది.

BLDC మోటార్ రోటర్ స్థానం సెన్సార్ (హాల్ సెన్సార్)

BLDC మోటార్స్లో బ్రష్లు లేనందున, మార్పిడి ఎలక్ట్రానిక్గా నియంత్రించబడుతుంది. మోటారును తిప్పడానికి, స్టేటర్ వైండింగ్లను వరుసగా శక్తివంతం చేయాలి మరియు రోటర్ యొక్క స్థానం (అనగా, రోటర్ యొక్క ఉత్తర మరియు దక్షిణ స్తంభాలు) ఒక నిర్దిష్ట స్టేటర్ వైండింగ్లను ఖచ్చితంగా శక్తివంతం చేయడానికి తెలుసుకోవాలి.

హాల్ సెన్సార్లను ఉపయోగించే స్థానం సెన్సార్లు (హాల్ ఎఫెక్ట్ సూత్రంపై పనిచేయడం) సాధారణంగా రోటర్ యొక్క స్థానాన్ని గుర్తించడానికి మరియు దానిని విద్యుత్ సిగ్నల్గా మార్చడానికి ఉపయోగిస్తారు. చాలా BLDC మోటార్లు రోటర్ యొక్క స్థానాన్ని గుర్తించడానికి స్టేటర్లో పొందుపరిచిన మూడు హాల్ సెన్సార్లను ఉపయోగిస్తాయి.

హాల్ సెన్సార్లు హాల్ ఎఫెక్ట్ ఆధారంగా ఒక రకమైన సెన్సార్, దీనిని 1879 లో మెటాలిక్ మెటీరియల్స్లో అమెరికన్ భౌతిక శాస్త్రవేత్త హాల్ మొదట కనుగొనబడింది, కాని లోహ పదార్థాలలో హాల్ ప్రభావం చాలా బలహీనంగా ఉన్నందున ఉపయోగించబడలేదు. సెమీకండక్టర్ టెక్నాలజీ అభివృద్ధితో, హాల్ భాగాలను ఉత్పత్తి చేయడానికి సెమీకండక్టర్ పదార్థాలను ఉపయోగించడం ప్రారంభించింది, హాల్ ప్రభావం కారణంగా ముఖ్యమైనది మరియు వర్తించబడింది మరియు అభివృద్ధి చేయబడింది. హాల్ సెన్సార్ అనేది సెన్సార్, ఇది ప్రత్యామ్నాయ అయస్కాంత క్షేత్రం దాటినప్పుడు అవుట్పుట్ వోల్టేజ్ పల్స్ ఉత్పత్తి చేస్తుంది. పల్స్ యొక్క వ్యాప్తి ఉత్తేజిత అయస్కాంత క్షేత్రం యొక్క క్షేత్ర బలం ద్వారా నిర్ణయించబడుతుంది. అందువల్ల, హాల్ సెన్సార్లకు బాహ్య విద్యుత్ సరఫరా అవసరం లేదు.

రోటర్ యొక్క ఉత్తర ధ్రువం దక్షిణ ధ్రువం లేదా ఉత్తర ధ్రువం సమీపంలో ఉందా అనే దానిపై ఆధారపడి హాల్ సెన్సార్ యొక్క అవుట్పుట్ ఎక్కువగా లేదా తక్కువగా ఉంటుంది. మూడు సెన్సార్ల ఫలితాలను కలపడం ద్వారా, శక్తి యొక్క ఖచ్చితమైన క్రమాన్ని నిర్ణయించవచ్చు.

బ్రష్ చేసిన DC మోటారుల మాదిరిగా కాకుండా, స్టేటర్ మరియు రోటర్ పూర్తిగా తిరగబడిన చోట, ఆర్మేచర్ వైండింగ్లు స్టేటర్ వైపు అమర్చబడి ఉంటాయి మరియు అధిక-నాణ్యత శాశ్వత అయస్కాంత పదార్థం రోటర్ వైపు అమర్చబడి ఉంటుంది, BLDCM యొక్క మోటారు శరీర నిర్మాణం స్టేటర్ ఆర్మేచర్ వైండింగ్స్ను కలిగి ఉంటుంది, మరియు ప్రాప్యత యొక్క వ్యత్యాసం, మరియు మూడు-యుద్ధం యొక్క వ్యత్యాసం దశల మధ్య వరుసగా 120 ° విద్యుత్ కోణం. ఈ నిర్మాణం పూర్తిగా బ్రష్ చేసిన DC మోటారు నుండి భిన్నంగా ఉంటుంది మరియు ఇది AC మోటారు యొక్క స్టేటర్ వైండింగ్ నిర్మాణంతో సమానంగా ఉంటుంది, అయితే స్క్వేర్ వేవ్ ఎసి శక్తి పనిచేస్తున్నప్పుడు డ్రైవ్ సర్క్యూట్ ద్వారా మోటారుకు సరఫరా చేయబడుతుంది.

BLDCM పూర్తి-వంతెన, మూడు-దశలు, స్టార్-వైర్డ్, ఆరు-రాష్ట్రాలు, రెండు-రెండు-రెండు ప్రసరణ మోడ్ను ఎంచుకుంటుంది, దీనిలో రెండు మోస్ఫెట్లు ఒకే సమయంలో డ్రైవ్ సర్క్యూట్లో శక్తివంతం చేయబడతాయి మరియు తదనుగుణంగా, మోటారు శరీరంలో రెండు-దశల స్టేటర్ వైండింగ్లు సిరీస్లో ఎనర్జైజ్ చేయబడతాయి. ప్రతి ఎలక్ట్రానిక్ దశ మార్పు ఒకసారి, స్టేటర్ మాగ్నెటిక్ డైనమిక్ సంభావ్యత FA 60 ° స్పేస్ ఎలక్ట్రికల్ కోణంగా మారింది, ఇది ఒక దశ మాగ్నెటిక్ డైనమిక్ సంభావ్యత, 60 ° సమయం ఎలక్ట్రికల్ కోణం యొక్క విరామం, FA ఒక జంప్ చేసింది. రోటర్ నిరంతరం తిరుగుతున్నప్పటికీ, స్టేటర్ మాగ్నెటిక్ మొమెంటం రొటేషన్ మోడ్ ఒక స్టెప్పింగ్ రకం అయినప్పటికీ, ఇది నిజమైన AC సింక్రోనస్ మోటారు తిరిగే అయస్కాంత మొమెంటం నుండి భిన్నంగా ఉంటుంది. గరిష్ట విద్యుదయస్కాంత టార్క్ టి, బలమైన డ్రాగ్ శాశ్వత అయస్కాంత రోటర్ నిరంతర భ్రమణం.

యొక్క పని సూత్రం బ్రష్లెస్ డిసి మోటారు బ్రష్ డిసి మోటారు మాదిరిగానే ఉంటుంది. లోరెంట్జ్ యొక్క శక్తి చట్టం ప్రకారం, ప్రస్తుత మోసే కండక్టర్ను అయస్కాంత క్షేత్రంలో ఉంచినంత కాలం, అది ఒక శక్తికి లోబడి ఉంటుంది. ప్రతిచర్య శక్తి కారణంగా, అయస్కాంతం సమాన మరియు వ్యతిరేక శక్తులకు లోబడి ఉంటుంది. ఒక కాయిల్ గుండా ప్రవాహం దాటినప్పుడు, ఒక అయస్కాంత క్షేత్రం ఉత్పత్తి అవుతుంది, ఇది స్టేటర్ యొక్క అయస్కాంత స్తంభాల ద్వారా నడపబడుతుంది, హోమోపోలారిటీలు ఒకదానికొకటి తిప్పికొట్టడం మరియు అనిసోట్రోపిక్ స్తంభాలు ఒకదానికొకటి ఆకర్షిస్తాయి. కాయిల్లో కరెంట్ యొక్క దిశ నిరంతరం మార్చబడితే, అప్పుడు రోటర్లో ప్రేరేపించబడిన అయస్కాంత క్షేత్రం యొక్క స్తంభాలు కూడా నిరంతరం మారుతాయి, ఆపై రోటర్ అయస్కాంత క్షేత్రం యొక్క చర్యలో అన్ని సమయాలలో తిరుగుతుంది.

BLDC మోటారులలో, శాశ్వత అయస్కాంతాలు (రోటర్) కదలికలో ఉన్నాయి, ప్రస్తుత-మోసే కండక్టర్ (స్టేటర్) పరిష్కరించబడింది.

BLDC మోటార్ ఆపరేషన్ రేఖాచిత్రం

స్టేటర్ కాయిల్ విద్యుత్ సరఫరా నుండి శక్తిని పొందినప్పుడు, అది విద్యుదయస్కాంతంగా మారుతుంది మరియు గాలి అంతరాన్ని ఏకరీతి అయస్కాంత క్షేత్రాన్ని ఉత్పత్తి చేయడం ప్రారంభిస్తుంది. విద్యుత్ సరఫరా DC అయినప్పటికీ స్విచ్ ట్రాపెజోయిడల్ ఆకారంతో AC వోల్టేజ్ తరంగ రూపాన్ని ఉత్పత్తి చేస్తుంది. విద్యుదయస్కాంత స్టేటర్ మరియు శాశ్వత మాగ్నెట్ రోటర్ మధ్య పరస్పర శక్తి కారణంగా రోటర్ తిరుగుతూనే ఉంది.

వైండింగ్లను అధిక మరియు తక్కువ సంకేతాలకు మార్చడం ద్వారా, సంబంధిత వైండింగ్లు ఉత్తర మరియు దక్షిణ స్తంభాలుగా ఉత్సాహంగా ఉన్నాయి. దక్షిణ మరియు ఉత్తర స్తంభాలతో శాశ్వత అయస్కాంత రోటర్ స్టేటర్ స్తంభాలతో అనుసంధానించబడి ఉంటుంది, దీనివల్ల మోటారు తిప్పడానికి కారణమవుతుంది.

వన్-పోల్ మరియు రెండు-పోల్ బిఎల్డిసి మోటార్లు కోసం బిఎల్డిసి మోటార్ ఆపరేషన్ రేఖాచిత్రాలు

బ్రష్లెస్ డిసి మోటార్లు మూడు కాన్ఫిగరేషన్లలో వస్తాయి: సింగిల్-ఫేజ్, రెండు-దశ మరియు మూడు-దశలు. వాటిలో, మూడు-దశల BLDC చాలా సాధారణం.

(3) బ్రష్లెస్ డిసి మోటార్ డ్రైవింగ్ పద్ధతులు

యొక్క డ్రైవింగ్ పద్ధతి బ్రష్లెస్ డిసి మోటారును వివిధ వర్గాల ప్రకారం వివిధ డ్రైవింగ్ పద్ధతులుగా విభజించవచ్చు:

డ్రైవ్ వేవ్ఫార్మ్: స్క్వేర్ వేవ్ డ్రైవ్ ప్రకారం, ఈ డ్రైవ్ పద్ధతి గ్రహించడం సౌకర్యంగా ఉంటుంది, స్థానం సెన్సార్ నియంత్రణ లేకుండా మోటారును గ్రహించడం సులభం.

సైనూసోయిడల్ డ్రైవ్: ఈ డ్రైవ్ పద్ధతి మోటారు రన్నింగ్ ప్రభావాన్ని మెరుగుపరుస్తుంది మరియు అవుట్పుట్ టార్క్ యూనిఫామ్ చేస్తుంది, అయితే సాక్షాత్కార ప్రక్రియ సాపేక్షంగా సంక్లిష్టంగా ఉంటుంది. అదే సమయంలో, ఈ పద్ధతిలో SPWM మరియు SVPWM (స్పేస్ వెక్టర్ PWM) రెండు మార్గాలు ఉన్నాయి, SVPWM SPW కన్నా మంచిది.

(4) బ్రష్లెస్ డిసి మోటారు యొక్క ప్రయోజనాలు మరియు అప్రయోజనాలు

ప్రయోజనాలు:

అధిక అవుట్పుట్ శక్తి

పరిమాణం మరియు బరువు

Heat మంచి వేడి వెదజల్లడం మరియు అధిక సామర్థ్యం

▷ విస్తృత శ్రేణి ఆపరేటింగ్ వేగం మరియు తక్కువ విద్యుత్ శబ్దం.

విశ్వసనీయత మరియు తక్కువ నిర్వహణ అవసరాలు.

▷ అధిక డైనమిక్ ప్రతిస్పందన

తక్కువ విద్యుదయస్కాంత జోక్యం

సరిపోదు:

మోటారును నియంత్రించడానికి అవసరమైన ఎలక్ట్రానిక్ కంట్రోలర్ ఖరీదైనది

Communt కాంప్లెక్స్ డ్రైవ్ సర్క్యూట్రీ అవసరం

Position అదనపు స్థానం సెన్సార్లు అవసరం (FOC ఉపయోగించబడదు)

5 బ్రష్లెస్ DC మోటారు యొక్క అప్లికేషన్

పారిశ్రామిక నియంత్రణ (బ్రష్లెస్ డిసి మోటార్లు పారిశ్రామిక ఉత్పత్తిలో వస్త్ర, ప్రింటింగ్, ఆటోమేటెడ్ ప్రొడక్షన్ లైన్స్, సిఎన్సి మెషిన్ టూల్స్ మొదలైనవి), ఆటోమోటివ్ (మోటార్లు వైపర్లు, పవర్ డోర్స్, ఆటోమోటివ్ ఎయిర్ కండిషనింగ్, ఎవిటర్స్, ఎవియేషన్, ఇతర భాగాలు) యంత్రాలు, కాపీ యంత్రాలు, హార్డ్ డిస్క్ డ్రైవ్లు, ఫ్లాపీ డిస్క్ డ్రైవ్లు, సినిమా కెమెరాలు మొదలైనవి, వాటి కుదురు మరియు అనుబంధ కదలికతో నడిచే నియంత్రణలో ఉన్నాయి, అన్నీ ఉన్నాయి బ్రష్లెస్ డిసి మోటార్స్.

బ్రష్లెస్ డిసి మోటార్లు మరియు బ్రష్ చేసిన డిసి మోటార్లు మధ్య తేడాలు

ప్రాజెక్ట్ వర్గం |

బ్రష్లెస్ DC మోటార్ |

బ్రష్ DC మోటారు

|

నిర్మాణం

|

రోటర్గా శాశ్వత అయస్కాంతం, స్టేటర్గా ఎలక్ట్రిక్ డ్రైవ్ |

రోటర్గా శాశ్వత అయస్కాంతం, స్టేటర్గా ఎలక్ట్రిక్ డ్రైవ్ |

వైండింగ్స్ మరియు కాయిల్ లింకులు |

బ్రష్ చేసిన మోటారు లక్షణాలు, దీర్ఘ జీవితం, జోక్యం లేదు, నిర్వహణ లేదు, తక్కువ శబ్దం, అధిక ధర.

|

వేడి వెదజల్లడం |

మంచిది

|

పేద |

మార్పిడి |

ఎలక్ట్రానిక్ స్విచింగ్ కమ్యుటేటర్ ఎలక్ట్రానిక్ సర్క్యూట్లతో

|

బ్రష్ మరియు రెక్టిఫైయర్ మధ్య యాంత్రిక పరిచయం

|

రోటర్ స్థానం సెన్సార్ |

హాల్ ఎలిమెంట్స్, ఆప్టికల్ ఎన్కోడర్లు మొదలైనవి లేదా కౌంటర్పోటెన్షియల్ జనరేటర్లు

|

బ్రష్ల ద్వారా స్వీయ-ప్రచారం |

బ్రష్ల ద్వారా స్వీయ-ప్రచారం |

రివర్సల్

|

ఎలక్ట్రానిక్ స్టీరింగ్ గేర్ యొక్క స్విచింగ్ క్రమాన్ని మార్చడం

|

టెర్మినల్ వోల్టేజ్ ధ్రువణత యొక్క మార్పు

|

ప్రయోజనాలు మరియు అప్రయోజనాల పోలిక

|

మంచి యాంత్రిక మరియు నియంత్రణ లక్షణాలు, దీర్ఘ జీవితం, జోక్యం లేదు, తక్కువ వాయిస్, కానీ అధిక ఖర్చు. |

మంచి యాంత్రిక లక్షణాలు మరియు నియంత్రణ, అధిక శబ్దం, విద్యుదయస్కాంత జోక్యం |

బ్రష్లెస్ DC మోటార్లు మరియు బ్రష్ చేసిన DC మోటార్లు పోలిక

గ్లోబల్ BLDC మోటార్ మెయిన్ స్ట్రీమ్ తయారీదారులు (టాప్ 10)

ప్రస్తుతం, BLDC పరిశ్రమలో అగ్రశ్రేణి కంపెనీలలో ABB, అమ్టెక్, NIDEC, MYNBEA గ్రూప్, టెక్స్ట్రోనిక్, యునైటెడ్ మోషన్ టెక్నాలజీస్, బాల్డోర్ ఎలక్ట్రానిక్స్, నార్త్ అమెరికన్ ఎలక్ట్రిక్ కంపెనీ, ష్నైడర్ ఎలక్ట్రిక్ మరియు రీగల్బెలోయిట్ కార్పొరేషన్ ఉన్నాయి.

బ్రష్లెస్ డిసి మోటార్స్ పరిచయం

బ్రష్లెస్ డిసి మోటార్ (బిఎల్డిసి) అనేది ఒక రకమైన సింక్రోనస్ మోటారు, దీనిలో స్టేటర్ ద్వారా ఉత్పత్తి చేయబడిన అయస్కాంత క్షేత్రం మరియు రోటర్ ద్వారా ఉత్పత్తి చేయబడిన అయస్కాంత క్షేత్రం అదే పౌన .పున్యాన్ని కలిగి ఉంటుంది. అధిక అవుట్పుట్ శక్తి, తక్కువ విద్యుత్ శబ్దం, అధిక విశ్వసనీయత, అధిక డైనమిక్ ప్రతిస్పందన, తక్కువ విద్యుదయస్కాంత జోక్యం మరియు మెరుగైన స్పీడ్-టార్క్ యొక్క ప్రయోజనాల కారణంగా ఇది విస్తృతంగా ఉపయోగించబడుతుంది.

బ్రష్లెస్ DC మోటార్ ఇంటర్నల్ స్ట్రక్చర్

A యొక్క నిర్మాణం DC బ్రష్లెస్ మోటారు క్రింద చూపబడింది (స్లాట్డ్, బాహ్య రోటర్, సెన్సార్లెస్ మోటారు ఉదాహరణగా):

బ్రష్లెస్ మోటారు ఫ్రంట్ కవర్, మిడిల్ కవర్, మాగ్నెట్, సిలికాన్ స్టీల్ షీట్, ఎనామెల్డ్ వైర్, బేరింగ్, రొటేటింగ్ షాఫ్ట్ మరియు బ్యాక్ కవర్తో కూడి ఉంటుంది. వాటిలో, అయస్కాంతం, బేరింగ్ మరియు తిరిగే షాఫ్ట్ మోటారు యొక్క రోటర్; మోటారు యొక్క స్టేటర్ సిలికాన్ స్టీల్ షీట్ మరియు ఎనామెల్డ్ వైర్తో కూడి ఉంటుంది. ముఖచిత్రం, మిడిల్ కవర్ మరియు బ్యాక్ కవర్ మోటారు యొక్క షెల్ కలిగి ఉంటాయి. ముఖ్యమైన భాగాలు క్రింది పట్టికలో వివరించబడ్డాయి:

|

భాగాలు |

వివరణ |

రోటర్ |

అయస్కాంతం |

బ్రష్ లేని మోటారు యొక్క ముఖ్యమైన భాగం. బ్రష్లెస్ మోటారు యొక్క పనితీరు పారామితులలో ఎక్కువ భాగం దీనికి సంబంధించినవి; |

| భ్రమణం యొక్క అక్షం |

రోటర్ యొక్క ప్రత్యక్షంగా ఒత్తిడి చేయబడిన భాగం; |

బేరింగ్ |

మృదువైన మోటారు ఆపరేషన్ యొక్క హామీ; ప్రస్తుతం చాలా బ్రష్లెస్ మోటార్లు లోతైన గ్రోవ్ బాల్ బేరింగ్లను ఉపయోగిస్తాయి; |

రోటర్ |

సిలికాన్ స్టీల్ షీట్ |

సిలికాన్ స్టీల్ షీట్ స్లాట్డ్ బ్రష్లెస్ మోటారులో ఒక ముఖ్యమైన భాగం, ప్రధాన పని అయస్కాంత నిరోధకతను తగ్గించడం మరియు మాగ్నెటిక్ సర్క్యూట్ ఆపరేషన్లో పాల్గొనడం; |

| ఎనామెల్డ్ వైర్ |

కాయిల్ వైండింగ్ యొక్క శక్తివంతమైన కండక్టర్గా; కరెంట్ యొక్క ప్రత్యామ్నాయ పౌన frequency పున్యం మరియు తరంగ రూపం ద్వారా, రోటర్ను తిప్పడానికి రోటర్ను నడపడానికి స్టేటర్ చుట్టూ అయస్కాంత క్షేత్రం ఏర్పడుతుంది; |

రోటర్ వివరణ

A యొక్క రోటర్ బ్రష్లెస్ డిసి మోటార్ (బిఎల్డిసి) శాశ్వత అయస్కాంతాలతో తయారు చేయబడింది, ఇది N- మరియు S- పోల్ (పోల్-జత పరామితిని కలిగి ఉన్న) ప్రకారం ప్రత్యామ్నాయంగా బహుళ జతల ధ్రువాలను అమర్చారు.

రోటర్ మాగ్నెట్ క్రాస్ సెక్షన్

స్టేటర్ వివరణ

A యొక్క స్టేటర్ బ్రష్లెస్ డిసి మోటార్ (బిఎల్డిసి) సిలికాన్ స్టీల్ షీట్ (క్రింద ఉన్న మూర్తి) కలిగి ఉంటుంది, ఇది స్లాట్లలో ఉంచిన స్టేటర్ వైండింగ్లు అంతర్గత అక్షం వెంట అక్షసంబంధంగా కత్తిరించబడతాయి (కోర్ స్తంభాల పారామితి సంఖ్య (స్లాట్ల సంఖ్య) పాల్గొంటుంది). ప్రతి స్టేటర్ వైండింగ్ ఒకదానికొకటి అనుసంధానించబడిన అనేక కాయిల్స్ కలిగి ఉంటుంది. సాధారణంగా, వైండింగ్లు మూడు-కనెక్ట్ చేయబడిన నక్షత్ర నమూనాలో పంపిణీ చేయబడతాయి.

ట్రిపుల్-కనెక్ట్ స్టార్-గాయం కాయిల్స్, కాయిల్స్ అనుసంధానించబడిన విధానం ప్రకారం, స్టేటర్ వైండింగ్లను ట్రాపెజోయిడల్ మరియు సైనూసోయిడల్ వైండింగ్లుగా విభజించవచ్చు. రెండింటి మధ్య వ్యత్యాసం ప్రధానంగా ఉత్పత్తి చేయబడిన కౌంటర్ ఎలక్ట్రోమోటివ్ ఫోర్స్ యొక్క తరంగ రూపం. పేరు సూచించినట్లుగా: ట్రాపెజోయిడల్ స్టేటర్ వైండింగ్ ట్రాపెజోయిడల్ కౌంటర్ ఎలక్ట్రోమోటివ్ శక్తిని ఉత్పత్తి చేస్తుంది, మరియు సైనూసోయిడల్ వైండింగ్ సైనూసోయిడల్ కౌంటర్ ఎలెక్ట్రోమోటివ్ శక్తిని ఉత్పత్తి చేస్తుంది. ఇది క్రింది చిత్రంలో చూపబడింది:

PS: మోటారును లోడ్ లేకుండా సరఫరా చేసినప్పుడు, తరంగ రూపాన్ని ఓసిల్లోస్కోప్ ద్వారా కొలవవచ్చు.

02 బ్రష్లెస్ DC మోటార్స్ యొక్క వర్గీకరణ

బ్రష్లెస్ DC మోటార్ వర్గీకరణ వివరణ

రోటర్ పంపిణీ ప్రకారం బ్రష్లెస్ DC మోటార్ (BLDC) ను అంతర్గత రోటర్ మోటారు, బాహ్య రోటర్ మోటారుగా విభజించవచ్చు; డ్రైవ్ దశ ప్రకారం సింగిల్-ఫేజ్ మోటారు, రెండు-దశల మోటారు, మూడు-దశల మోటారు (అత్యంత సాధారణ ఉపయోగం) గా విభజించవచ్చు; సెన్సార్ ఇంద్రియ మోటార్లు మరియు నాన్-సెన్సరీ మోటార్లు గా విభజించబడిందా లేదా అనే దానిపై; మోటార్లు యొక్క అనేక వర్గీకరణలు ఉన్నాయి, అంతరిక్ష కారణం, వారి స్వంత అవగాహనపై ఆసక్తి ఉన్న సోదరులను వివరించడానికి ఇక్కడ ఉండకూడదు.

లోపలి మరియు బాహ్య రోటర్ మోటారు వివరణ

రోటర్ మరియు స్టేటర్ యొక్క వరుస నిర్మాణం ప్రకారం బ్రష్లెస్ మోటార్లు బాహ్య రోటర్ మోటార్లు మరియు లోపలి రోటర్ మోటార్లుగా విభజించవచ్చు (క్రింద చూపిన విధంగా).

మోటారు

|

వివరణాత్మక |

బాహ్య రోటర్ మోటారు |

అంతర్గత శక్తివంతమైన కాయిల్ వైండింగ్ స్టేటర్గా పనిచేస్తుంది, మరియు శాశ్వత అయస్కాంతాలు హౌసింగ్తో రోటర్గా ఉంటాయి; సాధారణ పరిభాషలో: రోటర్ బయట మరియు స్టేటర్ లోపల ఉంది; |

అంతర్గత రోటర్ మోటారు |

అంతర్గత శాశ్వత అయస్కాంతాలు షాఫ్ట్తో రోటర్, ఎనర్జైజ్డ్ కాయిల్ వైండింగ్ మరియు షెల్ స్టేటర్గా అనుసంధానించబడి ఉంటాయి. సాధారణంగా: లోపల రోటర్, వెలుపల స్టేటర్; |

అంతర్గత మరియు బాహ్య రోటర్ మోటారు మధ్య వ్యత్యాసం

వేర్వేరు రోటర్ మరియు స్టేటర్ సీక్వెన్సింగ్తో పాటు, అంతర్గత మరియు బాహ్య రోటర్ మోటారుల మధ్య తేడాలు కూడా ఈ క్రింది విధంగా ఉన్నాయి:

లక్షణాలు

|

అంతర్గత రోటర్ మోటారు |

బాహ్య రోటర్ మోటారు |

శక్తి సాంద్రత |

ఎక్కువ |

తక్కువ |

వేగం

|

ఎక్కువ |

తక్కువ |

తక్కువ స్థిరత్వం |

తక్కువ |

ఎక్కువ |

ఖర్చు |

సాపేక్షంగా సాపేక్షంగా ఎక్కువ |

తక్కువ |

వేడి వెదజల్లడం |

మధ్యస్థ |

అధ్వాన్నంగా మంచిది |

పోల్ జతలు |

తక్కువ |

మరిన్ని |

03 DC బ్రష్లెస్ మోటార్ పారామితులు

బ్రష్లెస్ మోటారు పారామితులు

| పరామితి |

వివరణ |

| రేటెడ్ వోల్టేజ్ |

బ్రష్లెస్ మోటారుల కోసం, అవి చాలా విస్తృతమైన ఆపరేటింగ్ వోల్టేజ్లకు అనుకూలంగా ఉంటాయి మరియు ఈ పరామితి పేర్కొన్న లోడ్ పరిస్థితులలో ఆపరేటింగ్ వోల్టేజ్. |

| KV విలువ |

భౌతిక ప్రాముఖ్యత: 1V వర్కింగ్ వోల్టేజ్ కింద నిమిషానికి వేగం, అనగా: వేగం (లోడ్ లేదు) = KV విలువ * పరిమాణ లక్షణాలతో బ్రష్లెస్ మోటార్లు కోసం వర్కింగ్ వోల్టేజ్: 1. వైండింగ్ మలుపుల సంఖ్య పెద్దది, KV విలువ తక్కువగా ఉంటుంది, గరిష్ట అవుట్పుట్ కరెంట్ చిన్నది మరియు టార్క్ పెద్దది; 2. వైండింగ్ యొక్క తక్కువ మలుపులు, అధిక కెవి విలువ, గరిష్ట అవుట్పుట్ కరెంట్, చిన్న టార్క్; |

| టార్క్ మరియు వేగం |

టార్క్ (క్షణం, టార్క్): మోటారులో రోటర్ ద్వారా ఉత్పత్తి చేయబడిన డ్రైవింగ్ టార్క్ యాంత్రిక భారాన్ని నడపడానికి ఉపయోగించవచ్చు; వేగం: నిమిషానికి మోటారు వేగం; |

| గరిష్ట కరెంట్ |

సురక్షితంగా తట్టుకోగల మరియు పని చేయగల గరిష్ట ప్రవాహం |

| పతన నిర్మాణం |

కోర్ స్తంభాల సంఖ్య (స్లాట్ల సంఖ్య n): స్టేటర్ సిలికాన్ స్టీల్ షీట్ యొక్క స్లాట్ల సంఖ్య; అయస్కాంత ఉక్కు స్తంభాల సంఖ్య (పోల్ సంఖ్య పి): రోటర్పై అయస్కాంత ఉక్కు సంఖ్య; |

| స్టేటర్ ఇండక్టెన్స్ |

విశ్రాంతి సమయంలో మోటారు యొక్క స్టేటర్ మూసివేసే రెండు చివర్లలో ఇండక్టెన్స్ |

| స్టేటర్ నిరోధకత |

20 at వద్ద మోటారు యొక్క ప్రతి దశ వైండింగ్ యొక్క DC నిరోధకత |

| 20 at వద్ద మోటారు యొక్క ప్రతి దశ వైండింగ్ యొక్క DC నిరోధకత |

పేర్కొన్న పరిస్థితులలో, మోటారు వైండింగ్ తెరిచినప్పుడు, యూనిట్ వేగానికి ఆర్మేచర్ వైండింగ్లో ఉత్పత్తి చేయబడిన సరళ ప్రేరిత ఎలక్ట్రోమోటివ్ ఫోర్స్ విలువ |

BLDC మోటార్ కంట్రోల్

BLDC మోటార్ కంట్రోల్ అల్గోరిథంలు

బ్రష్లెస్ మోటార్లు స్వీయ-క్రమాటింగ్ రకం (స్వీయ-దిశ మార్పిడి) మరియు అందువల్ల నియంత్రించడానికి మరింత క్లిష్టంగా ఉంటాయి.

BLDC మోటార్ కంట్రోల్కు రోటర్ స్థానం మరియు యంత్రాంగం గురించి జ్ఞానం అవసరం, దీని ద్వారా మోటారు సరిదిద్దే స్టీరింగ్కు లోనవుతుంది. క్లోజ్డ్-లూప్ స్పీడ్ కంట్రోల్ కోసం, మోటార్ స్పీడ్ శక్తిని నియంత్రించడానికి రోటర్ స్పీడ్/ లేదా మోటార్ కరెంట్ మరియు పిడబ్ల్యుఎం సిగ్నల్స్ కోసం కొలతలు రెండు అదనపు అవసరాలు ఉన్నాయి.

BLDC మోటార్లు అప్లికేషన్ అవసరాలను బట్టి సైడ్-సమలేఖనం లేదా సెంటర్-సమలేఖన PWM సిగ్నల్స్ కలిగి ఉంటాయి. చాలా అనువర్తనాలకు స్పీడ్ చేంజ్ ఆపరేషన్ మాత్రమే అవసరం మరియు 6 వేర్వేరు వైపు సమలేఖనం చేసిన పిడబ్ల్యుఎం సిగ్నల్లను ఉపయోగించుకుంటుంది.

ఇది అత్యధిక రిజల్యూషన్ను అందిస్తుంది. అనువర్తనానికి సర్వర్ పొజిషనింగ్, ఎనర్జీ బ్రేకింగ్ లేదా పవర్ రివర్సల్ అవసరమైతే, అనుబంధ కేంద్రం-సమలేఖనం చేసిన పిడబ్ల్యుఎం సిగ్నల్స్ సిఫార్సు చేయబడతాయి. రోటర్ స్థానాన్ని గ్రహించడానికి, BLDC మోటార్లు సంపూర్ణ స్థానం సెన్సింగ్ను అందించడానికి హాల్ ఎఫెక్ట్ సెన్సార్లను ఉపయోగిస్తాయి. ఇది ఎక్కువ వైర్లు మరియు అధిక ఖర్చుల వాడకానికి దారితీస్తుంది. సెన్సార్లెస్ BLDC నియంత్రణ హాల్ సెన్సార్ల అవసరాన్ని తొలగిస్తుంది మరియు బదులుగా రోటర్ స్థానాన్ని అంచనా వేయడానికి మోటారు యొక్క కౌంటర్ ఎలక్ట్రోమోటివ్ ఫోర్స్ (ఎలక్ట్రోమోటివ్ ఫోర్స్) ను ఉపయోగిస్తుంది. అభిమానులు మరియు పంపులు వంటి తక్కువ-ధర వేరియబుల్ స్పీడ్ అనువర్తనాలకు సెన్సార్లెస్ నియంత్రణ కీలకం. BLDC మోటార్లు ఉపయోగించినప్పుడు రిఫ్రిజిరేటర్ మరియు ఎయిర్ కండిషనింగ్ కంప్రెషర్లకు కూడా సెన్సార్లెస్ నియంత్రణ అవసరం.

నో-లోడ్ సమయం చొప్పించడం మరియు భర్తీ చేయడం

చాలా BLDC మోటార్స్కు పరిపూరకరమైన PWM, నో-లోడ్ టైమ్ చొప్పించడం లేదా నో-లోడ్ టైమ్ పరిహారం అవసరం లేదు. ఈ లక్షణాలు అవసరమయ్యే BLDC అనువర్తనాలు అధిక పనితీరు గల BLDC సర్వో మోటార్లు, సైన్ వేవ్ ఉత్తేజిత BLDC మోటార్స్, బ్రష్లెస్ AC లేదా PC సింక్రోనస్ మోటార్లు.

అల్గోరిథంలను నియంత్రించండి

BLDC మోటార్లు నియంత్రణను అందించడానికి అనేక విభిన్న నియంత్రణ అల్గోరిథంలు ఉపయోగించబడతాయి. సాధారణంగా, మోటారు వోల్టేజ్ను నియంత్రించడానికి పవర్ ట్రాన్సిస్టర్లను లీనియర్ రెగ్యులేటర్లుగా ఉపయోగిస్తారు. అధిక శక్తి మోటారులను నడుపుతున్నప్పుడు ఈ విధానం ఆచరణాత్మకం కాదు. అధిక-శక్తి మోటార్లు తప్పనిసరిగా పిడబ్ల్యుఎం నియంత్రించబడాలి మరియు ప్రారంభ మరియు నియంత్రణ విధులను అందించడానికి మైక్రోకంట్రోలర్ అవసరం.

నియంత్రణ అల్గోరిథం ఈ క్రింది మూడు ఫంక్షన్లను అందించాలి:

మోటారు వేగాన్ని నియంత్రించడానికి ఒక పిడబ్ల్యుఎం వోల్టేజ్

మోటారును సరిదిద్దడానికి మరియు ప్రయాణించడానికి ఒక విధానం

రివర్స్ ఎలక్ట్రోమోటివ్ ఫోర్స్ లేదా హాల్ సెన్సార్లను ఉపయోగించి రోటర్ స్థానాన్ని అంచనా వేయడానికి పద్ధతులు

పల్స్ వెడల్పు మాడ్యులేషన్ మోటారు వైండింగ్లకు వేరియబుల్ వోల్టేజ్ను వర్తింపచేయడానికి మాత్రమే ఉపయోగించబడుతుంది. ప్రభావవంతమైన వోల్టేజ్ PWM విధి చక్రానికి అనులోమానుపాతంలో ఉంటుంది. సరైన రెక్టిఫైయర్ మార్పిడి పొందినప్పుడు, BLDC యొక్క టార్క్-స్పీడ్ లక్షణాలు ఈ క్రింది DC మోటారుల మాదిరిగానే ఉంటాయి. మోటారు యొక్క వేగం మరియు వేరియబుల్ టార్క్ను నియంత్రించడానికి వేరియబుల్ వోల్టేజ్ ఉపయోగించవచ్చు.

పవర్ ట్రాన్సిస్టర్ యొక్క మార్పిడి రోటర్ స్థానాన్ని బట్టి ఉత్తమమైన టార్క్ను ఉత్పత్తి చేయడానికి స్టేటర్లో తగిన వైండింగ్ను అనుమతిస్తుంది. BLDC మోటారులో, MCU తప్పనిసరిగా రోటర్ యొక్క స్థానాన్ని తెలుసుకోవాలి మరియు సరైన సమయంలో మార్పిడి చేయగలగాలి.

మోటారు

కోసం సరళమైన పద్ధతుల్లో ఒకటి DC బ్రష్లెస్ మోటార్స్ అంటే ట్రాపెజోయిడల్ కమ్యుటేషన్ అని పిలువబడే వాటిని ఉపయోగించడం.

ఈ స్కీమాటిక్ రేఖాచిత్రంలో BLDC మోటార్స్ కోసం నిచ్చెన నియంత్రిక యొక్క సరళీకృత బ్లాక్ రేఖాచిత్రం

ఈ స్కీమాటిక్లో, కరెంట్ ఒక సమయంలో ఒక జత మోటారు టెర్మినల్స్ ద్వారా నియంత్రించబడుతుంది, అయితే మూడవ మోటార్ టెర్మినల్ ఎల్లప్పుడూ విద్యుత్ సరఫరా నుండి ఎలక్ట్రానిక్గా డిస్కనెక్ట్ అవుతుంది.

పెద్ద మోటారులో పొందుపరిచిన మూడు హాల్ పరికరాలు 60 డిగ్రీల రంగంలో రోటర్ స్థానాన్ని కొలిచే డిజిటల్ సిగ్నల్లను అందించడానికి మరియు మోటార్ కంట్రోలర్ వద్ద ఈ సమాచారాన్ని అందించడానికి ఉపయోగిస్తారు. ప్రస్తుత ప్రవాహం ఒకేసారి రెండు వైండింగ్లపై మరియు మూడవ భాగంలో సున్నాకి సమానంగా ఉంటుంది కాబట్టి, ఈ పద్ధతి ప్రస్తుత స్పేస్ వెక్టర్ను ఉత్పత్తి చేస్తుంది, ఇది ఆరు దిశలలో ఒకటి మాత్రమే ఉంటుంది. మోటారు స్టీర్డ్ కావడంతో, మోటారు టెర్మినల్స్ వద్ద కరెంట్ 60 డిగ్రీల భ్రమణానికి ఒకసారి విద్యుత్తుగా స్విచ్ చేయబడుతుంది (సరిదిద్దబడిన మార్పిడి), కాబట్టి ప్రస్తుత స్పేస్ వెక్టర్ ఎల్లప్పుడూ దగ్గరి 90 డిగ్రీల దశ షిఫ్ట్ వద్ద ఉంటుంది

30 డిగ్రీ స్థానం

ట్రాపెజోయిడల్ కంట్రోల్: రెక్టిఫైయర్ వద్ద డ్రైవ్ వేవ్ఫార్మ్ మరియు టార్క్

అందువల్ల ప్రతి వైండింగ్లో ప్రస్తుత తరంగ రూపం ట్రాపెజోయిడల్, సున్నా నుండి ప్రారంభమై పాజిటివ్ కరెంట్కు వెళుతుంది, ఆపై సున్నా అప్పుడు ప్రతికూల కరెంట్. ఇది ప్రస్తుత స్పేస్ వెక్టర్ను ఉత్పత్తి చేస్తుంది, ఇది రోటర్ తిరిగేటప్పుడు 6 వేర్వేరు దిశల్లో అడుగుపెట్టినప్పుడు సమతుల్య భ్రమణాన్ని చేరుకుంటుంది.

ఎయిర్ కండీషనర్లు మరియు రిఫ్రిజిరేటర్లు వంటి మోటారు అనువర్తనాల్లో, హాల్ సెన్సార్ల వాడకం స్థిరంగా ఉండదు. లింక్డ్ వైండింగ్స్లో ప్రేరేపించబడిన రివర్స్ సంభావ్య సెన్సార్లను అదే ఫలితాలను సాధించడానికి ఉపయోగించవచ్చు.

ఇటువంటి ట్రాపెజోయిడల్ డ్రైవ్ వ్యవస్థలు వాటి నియంత్రణ సర్క్యూట్ల సరళత కారణంగా చాలా సాధారణం, కానీ అవి సరిదిద్దేటప్పుడు టార్క్ అలల సమస్యలతో బాధపడుతున్నాయి.

రక్తపోటు మూలాంశాలుగా సరిదిద్దుట

సమతుల్య మరియు ఖచ్చితమైన BLDC మోటారు నియంత్రణను అందించడానికి ట్రాపెజోయిడల్ రెక్టిఫైయర్ మార్పిడి సరిపోదు. దీనికి కారణం టార్క్ మూడు దశలలో ఉత్పత్తి అవుతుంది బ్రష్లెస్ మోటారు (సైనూసోయిడల్ వేవ్ కౌంటర్ ఎలక్ట్రోమోటివ్ ఫోర్స్తో) ఈ క్రింది సమీకరణం ద్వారా నిర్వచించబడింది:

తిరిగే షాఫ్ట్ టార్క్ = kt [irsin (o)+issin (o+120)+itsin (o+240)]

ఇక్కడ: o అనేది తిరిగే షాఫ్ట్ యొక్క విద్యుత్ కోణం Kt మోటారు IR యొక్క టార్క్ స్థిరాంకం, మరియు దశ కరెంట్ సైనూసోయిడల్ అయితే దశ కరెంట్ కోసం ఇది: ir = i0sino; Is = i0sin (+120o); It = i0sin (+240o)

పొందుతుంది: తిరిగే షాఫ్ట్ టార్క్ = 1.5i0 * kt (తిరిగే షాఫ్ట్ యొక్క కోణం నుండి స్థిరమైన స్వతంత్రంగా ఉంటుంది)

సైనూసోయిడల్ రెక్టిఫైయర్ ప్రయాణించిన బ్రష్లెస్ మోటార్ కంట్రోలర్ మూడు మోటారు వైండింగ్లను మూడు ప్రవాహాలతో నడపడానికి ప్రయత్నిస్తుంది, ఇవి మోటారు తిరిగేటప్పుడు సైనూసోయిడల్గా మారుతూ ఉంటాయి. ఈ ప్రవాహాల యొక్క అనుబంధ దశలు ఎంపిక చేయబడతాయి, అవి రోటర్ కరెంట్ యొక్క మృదువైన స్పేస్ వెక్టర్లను రోటర్కు ఆర్తోగోనల్ దిశలలో ఉత్పత్తి చేస్తాయి. ఇది ఈశాన్య స్టీరింగ్తో సంబంధం ఉన్న టార్క్ అలలు మరియు స్టీరింగ్ పప్పులను తొలగిస్తుంది.

మోటారు తిరిగేటప్పుడు మోటారు ప్రవాహం యొక్క మృదువైన సైనూసోయిడల్ మాడ్యులేషన్ను రూపొందించడానికి, రోటర్ స్థానం యొక్క ఖచ్చితమైన కొలత అవసరం. హాల్ పరికరాలు రోటర్ స్థానం యొక్క కఠినమైన గణనను మాత్రమే అందిస్తాయి, ఇది ఈ ప్రయోజనం కోసం సరిపోదు. ఈ కారణంగా, ఎన్కోడర్ లేదా ఇలాంటి పరికరం నుండి కోణీయ అభిప్రాయం అవసరం.

BLDC మోటార్ సైన్ వేవ్ కంట్రోలర్ యొక్క సరళీకృత బ్లాక్ రేఖాచిత్రం

వైండింగ్ ప్రవాహాలను మృదువైన స్థిరమైన రోటర్ కరెంట్ స్పేస్ వెక్టర్ను ఉత్పత్తి చేయడానికి తప్పనిసరిగా మరియు ప్రతి స్టేటర్ వైండింగ్లు 120 డిగ్రీల కోణంలో ఉంచబడినందున, ప్రతి వైర్ బ్యాంక్లోని ప్రవాహాలు సైనూసోయిడల్గా ఉండాలి మరియు 120 డిగ్రీల దశ షిఫ్ట్ కలిగి ఉండాలి. ఎన్కోడర్ నుండి స్థానం సమాచారం రెండు సైన్ తరంగాలను సంశ్లేషణ చేయడానికి ఉపయోగించబడుతుంది, రెండింటి మధ్య 120 డిగ్రీల దశ మార్పుతో. ఈ సిగ్నల్స్ అప్పుడు టార్క్ కమాండ్ ద్వారా గుణించబడతాయి, తద్వారా సైన్ వేవ్ యొక్క వ్యాప్తి అవసరమైన టార్క్ కు అనులోమానుపాతంలో ఉంటుంది. తత్ఫలితంగా, రెండు సైనూసోయిడల్ కరెంట్ ఆదేశాలు సరిగ్గా దశలవారీగా ఉంటాయి, తద్వారా ఆర్తోగోనల్ దిశలో తిరిగే స్టేటర్ కరెంట్ స్పేస్ వెక్టర్ను ఉత్పత్తి చేస్తుంది.

సైనూసోయిడల్ కరెంట్ కమాండ్ సిగ్నల్స్ అవుట్పుట్ ఒక జత PI కంట్రోలర్లను అవుట్పుట్ చేస్తుంది, ఇవి రెండు తగిన మోటారు వైండింగ్లలో కరెంట్ను మాడ్యులేట్ చేస్తాయి. మూడవ రోటర్ వైండింగ్లో ప్రస్తుతము నియంత్రిత వైండింగ్ ప్రవాహాల యొక్క ప్రతికూల మొత్తం మరియు అందువల్ల విడిగా నియంత్రించబడదు. ప్రతి PI కంట్రోలర్ యొక్క అవుట్పుట్ PWM మాడ్యులేటర్కు మరియు తరువాత అవుట్పుట్ వంతెన మరియు రెండు మోటారు టెర్మినల్స్ కు పంపబడుతుంది. మూడవ మోటార్ టెర్మినల్కు వర్తించే వోల్టేజ్ మొదటి రెండు వైండింగ్లకు వర్తించే సిగ్నల్స్ యొక్క ప్రతికూల మొత్తం నుండి తీసుకోబడింది, ఇది వరుసగా 120 డిగ్రీల దూరంలో ఉన్న మూడు సైనూసోయిడల్ వోల్టేజ్లకు తగిన విధంగా ఉపయోగించబడుతుంది.

తత్ఫలితంగా, వాస్తవ అవుట్పుట్ ప్రస్తుత తరంగ రూపం సైనూసోయిడల్ కరెంట్ కమాండ్ సిగ్నల్ను ఖచ్చితంగా ట్రాక్ చేస్తుంది మరియు ఫలితంగా వచ్చే ప్రస్తుత స్పేస్ వెక్టర్ సజావుగా పరిమాణాత్మకంగా స్థిరీకరించబడుతుంది మరియు కావలసిన దిశలో ఆధారపడి ఉంటుంది.

స్థిరీకరించిన నియంత్రణ యొక్క సైనూసోయిడల్ రెక్టిఫైయర్ స్టీరింగ్ ఫలితాన్ని సాధారణంగా ట్రాపెజోయిడల్ రెక్టిఫైయర్ స్టీరింగ్ ద్వారా సాధించలేము. అయినప్పటికీ, తక్కువ మోటారు వేగంతో అధిక సామర్థ్యం ఉన్నందున, ఇది అధిక మోటారు వేగంతో వేరు అవుతుంది. వేగం పెరిగేకొద్దీ, ప్రస్తుత రిటర్న్ కంట్రోలర్లు పెరుగుతున్న ఫ్రీక్వెన్సీ యొక్క సైనూసోయిడల్ సిగ్నల్ను ట్రాక్ చేయాలి. అదే సమయంలో, వారు మోటారు యొక్క కౌంటర్ ఎలక్ట్రోమోటివ్ శక్తిని అధిగమించాలి, ఇది వేగం పెరిగేకొద్దీ వ్యాప్తి మరియు పౌన frequency పున్యం పెరుగుతుంది.

పిఐ కంట్రోలర్లకు పరిమిత లాభం మరియు ఫ్రీక్వెన్సీ ప్రతిస్పందన ఉన్నందున, ప్రస్తుత నియంత్రణ లూప్కు సమయ-ఇన్విరియంట్ ఆటంకాలు దశ లాగ్కు కారణమవుతాయి మరియు మోటారు కరెంట్లో అధిక వేగంతో పెరుగుతాయి. ఇది రోటర్కు సంబంధించి ప్రస్తుత స్పేస్ వెక్టర్ యొక్క దిశకు ఆటంకం కలిగిస్తుంది, తద్వారా క్వాడ్రేచర్ దిశ నుండి స్థానభ్రంశం ఏర్పడుతుంది.

ఇది సంభవించినప్పుడు, తక్కువ టార్క్ కొంత మొత్తంలో ఉత్పత్తి అవుతుంది, కాబట్టి టార్క్ నిర్వహించడానికి ఎక్కువ కరెంట్ అవసరం. సామర్థ్యం తగ్గుతుంది.

వేగం పెరిగేకొద్దీ ఈ తగ్గుదల కొనసాగుతుంది. ఏదో ఒక సమయంలో, కరెంట్ యొక్క దశ స్థానభ్రంశం 90 డిగ్రీలు మించిపోయింది. ఇది సంభవించినప్పుడు, టార్క్ సున్నాకి తగ్గించబడుతుంది. సైనూసోయిడల్ కలయిక ద్వారా, పైన ఉన్న ఈ సమయంలో వేగం ప్రతికూల టార్క్ వస్తుంది మరియు అందువల్ల గ్రహించలేము.

ఎసి మోటార్ కంట్రోల్ అల్గోరిథంలు

స్కేలార్ నియంత్రణ

స్కేలార్ కంట్రోల్ (లేదా V/HZ నియంత్రణ) అనేది కమాండ్ మోటార్ యొక్క వేగాన్ని నియంత్రించే సాధారణ పద్ధతి

కమాండ్ మోటార్ యొక్క స్థిరమైన స్టేట్ మోడల్ ప్రధానంగా సాంకేతిక పరిజ్ఞానాన్ని పొందటానికి ఉపయోగించబడుతుంది, కాబట్టి అస్థిరమైన పనితీరు సాధ్యం కాదు. సిస్టమ్కు ప్రస్తుత లూప్ లేదు. మోటారును నియంత్రించడానికి, మూడు-దశల విద్యుత్ సరఫరా వ్యాప్తి మరియు పౌన .పున్యంలో మాత్రమే మారుతుంది.

వెక్టర్ నియంత్రణ లేదా అయస్కాంత క్షేత్ర ధోరణి నియంత్రణ

మోటారులోని టార్క్ రెండు క్షేత్రాలు ఒకదానికొకటి ఆర్తోగోనల్ అయినప్పుడు స్టేటర్ మరియు రోటర్ అయస్కాంత క్షేత్రాలు మరియు శిఖరాల యొక్క విధిగా మారుతుంది. స్కేలార్ ఆధారిత నియంత్రణలో, రెండు అయస్కాంత క్షేత్రాల మధ్య కోణం గణనీయంగా మారుతుంది.

వెక్టర్ నియంత్రణ ఎసి మోటార్స్లో మళ్లీ ఆర్తోగోనాలిటీని సృష్టించడానికి నిర్వహిస్తుంది. టార్క్ను నియంత్రించడానికి, ప్రతి ఒక్కటి DC యంత్రం యొక్క ప్రతిస్పందనను సాధించడానికి ఉత్పత్తి చేయబడిన అయస్కాంత ప్రవాహం నుండి ప్రవాహాన్ని ఉత్పత్తి చేస్తుంది. ఎసి కమాండ్ మోటారు యొక్క వెక్టర్ నియంత్రణ విడిగా ఉత్తేజిత DC మోటారు నియంత్రణకు సమానంగా ఉంటుంది.

ఒక DC మోటారులో, ఆర్మేచర్ కరెంట్ IA ద్వారా ఉత్పత్తి చేయబడిన ఆర్మేచర్ ఫ్లక్స్ toa కు ఆర్తోగోనల్ ఉంటే ఉత్తేజిత ప్రవాహం ద్వారా ఉత్పన్నమయ్యే అయస్కాంత క్షేత్ర శక్తి φf. ఈ అయస్కాంత క్షేత్రాలు ఒకదానికొకటి సంబంధించి విడదీయబడతాయి మరియు స్థిరీకరించబడతాయి. తత్ఫలితంగా, ఆర్మేచర్ కరెంట్ టార్క్ను నియంత్రించడానికి నియంత్రించబడినప్పుడు, అయస్కాంత క్షేత్ర శక్తి ప్రభావితం కాదు మరియు వేగవంతమైన అస్థిరమైన ప్రతిస్పందన గ్రహించబడుతుంది.

మూడు-దశల ఎసి మోటారు యొక్క ఫీల్డ్ ఓరియెంటెడ్ కంట్రోల్ (FOC) లో DC మోటారు యొక్క ఆపరేషన్ను అనుకరిస్తుంది. అన్ని నియంత్రిత వేరియబుల్స్ గణితశాస్త్రపరంగా AC కి బదులుగా DC గా రూపాంతరం చెందుతాయి. దీని లక్ష్యం స్వతంత్ర నియంత్రణ టార్క్ మరియు ఫ్లక్స్.

ఫీల్డ్ ఓరియంటేషన్ కంట్రోల్ యొక్క రెండు పద్ధతులు ఉన్నాయి (FOC): డైరెక్ట్ FOC: రోటర్ మాగ్నెటిక్ ఫీల్డ్ (రోటర్ఫ్ల్సాంగిల్) యొక్క దిశ నేరుగా ఫ్లక్స్ అబ్జర్వర్ పరోక్ష దృష్టి ద్వారా లెక్కించబడుతుంది: రోటర్ మాగ్నెటిక్ ఫీల్డ్ యొక్క దిశ (రోటర్ఫ్ల్సాంగిల్) రోటర్ వేగం మరియు లిప్) అంచనా లేదా కొలత (స్లిప్) యొక్క అంచనా లేదా కొలవడం ద్వారా నిర్బంధంగా పొందబడుతుంది.

వెక్టర్ నియంత్రణకు రోటర్ ఫ్లక్స్ యొక్క స్థానం గురించి జ్ఞానం అవసరం మరియు టెర్మినల్ ప్రవాహాలు మరియు వోల్టేజ్ల పరిజ్ఞానాన్ని ఉపయోగించి అధునాతన అల్గోరిథంల ద్వారా లెక్కించవచ్చు (ఎసి ఇండక్షన్ మోటారు యొక్క డైనమిక్ మోడల్ను ఉపయోగించి). అయితే, అమలు కోణం నుండి, గణన వనరుల అవసరం చాలా క్లిష్టమైనది.

వెక్టర్ నియంత్రణ అల్గోరిథంలను అమలు చేయడానికి వేర్వేరు విధానాలను ఉపయోగించవచ్చు. ఫీడ్ఫార్వర్డ్ పద్ధతులు, మోడల్ అంచనా మరియు అనుకూల నియంత్రణ పద్ధతులు అన్నీ ప్రతిస్పందన మరియు స్థిరత్వాన్ని పెంచడానికి ఉపయోగించబడతాయి.

ఎసి మోటార్స్ యొక్క వెక్టర్ నియంత్రణ: లోతైన అవగాహన

వెక్టర్ కంట్రోల్ అల్గోరిథం యొక్క గుండె వద్ద రెండు ముఖ్యమైన మార్పిడులు ఉన్నాయి: క్లార్క్ మార్పిడి, పార్క్ మార్పిడి మరియు వాటి విలోమం. క్లార్క్ మరియు పార్క్ పరివర్తనాల ఉపయోగం రోటర్ కరెంట్ను రోటర్ ప్రాంతంలోకి నియంత్రించడానికి అనుమతిస్తుంది. డైనమిక్గా మారుతున్న లోడ్ల క్రింద టార్క్ను పెంచడానికి రోటర్కు సరఫరా చేయవలసిన వోల్టేజ్ను నిర్ణయించడానికి ఇది రోటర్ నియంత్రణ వ్యవస్థను అనుమతిస్తుంది.

క్లార్క్ మార్పిడి: క్లార్క్ గణిత మార్పిడి మూడు-దశల వ్యవస్థను రెండు-కోఆర్డినేట్ వ్యవస్థగా సవరించుకుంటుంది:

ఇక్కడ IA మరియు IB ఆర్తోగోనల్ డేటా యొక్క భాగాలు మరియు IO అనేది అప్రధానమైన హోమోప్లానార్ భాగం

మూడు-దశల రోటర్ కరెంట్ వర్సెస్ రొటేటింగ్ రిఫరెన్స్ సిస్టమ్

పార్క్ మార్పిడి: పార్క్ గణిత మార్పిడి ద్వి-దిశాత్మక స్టాటిక్ వ్యవస్థను తిరిగే వ్యవస్థ వెక్టర్గా మారుస్తుంది.

రెండు-దశల α, β ఫ్రేమ్ ప్రాతినిధ్యం క్లార్క్ మార్పిడి ద్వారా లెక్కించబడుతుంది మరియు తరువాత వెక్టర్ రొటేషన్ మాడ్యూల్లోకి తినిపించబడుతుంది, ఇక్కడ అది కోణాన్ని తిప్పేస్తుంది θ D, Q ఫ్రేమ్కు అనుగుణంగా రోటర్ శక్తికి అనుసంధానించబడి ఉంటుంది. పై సమీకరణం ప్రకారం, కోణం of యొక్క మార్పిడి గ్రహించబడుతుంది.

AC మోటారు యొక్క మాగ్నెటిక్ ఫీల్డ్ ఆధారిత వెక్టర్ నియంత్రణ యొక్క ప్రాథమిక నిర్మాణం

క్లార్క్ ట్రాన్స్ఫర్మేషన్ మూడు-దశల ప్రవాహాలను ఉపయోగిస్తుంది IA, IB మరియు IC, ఇవి స్థిర-కోఆర్డినేట్ స్టేటర్ దశలో ఉన్నాయి, ఇవి ISD మరియు ISQ గా రూపాంతరం చెందుతాయి, ఇవి పార్క్ పరివర్తన d, q లో అంశాలుగా మారతాయి. క్లార్క్ పరివర్తన మోటారు ప్రవాహాల నమూనాపై ఆధారపడి ఉంటుంది. ప్రవాహాలు ISD, ISQ మరియు మోటారు ఫ్లక్స్ మోడల్ నుండి లెక్కించబడే తక్షణ ఫ్లక్స్ యాంగిల్ ac, AC ఇండక్షన్ మోటారు యొక్క ఎలక్ట్రిక్ టార్క్ను లెక్కించడానికి ఉపయోగిస్తారు.

ఎసి మోటార్స్ యొక్క వెక్టర్ నియంత్రణ యొక్క ప్రాథమిక అంశాలు

ఈ ఉత్పన్న విలువలు ఒకదానితో ఒకటి మరియు రిఫరెన్స్ విలువలతో పోల్చబడతాయి మరియు PI కంట్రోలర్ చేత నవీకరించబడతాయి.

టేబుల్ 1: మోటారు ఇన్-లైన్ కంట్రోల్ మరియు వెక్టర్ నియంత్రణ యొక్క పోలిక:

| నియంత్రణ పరామితి |

V/Hz నియంత్రణ |

యారి నియంత్రణ |

సెన్సార్లెస్ సాగిట్టల్ కంట్రోల్ |

| స్పీడ్ సర్దుబాటు |

1% |

0 001% |

0 05% |

| టార్క్ సర్దుబాటు |

పేద |

+/- 2% |

+/- 5% |

మోటార్ మోడల్ |

చేయవద్దు |

డిమాండ్ |

ఖచ్చితమైన మోడల్ అవసరం |

| MCU ప్రాసెసింగ్ పవర్ |

తక్కువ |

అధిక |

అధిక +dsp |

వెక్టర్-ఆధారిత మోటారు నియంత్రణ యొక్క స్వాభావిక ప్రయోజనం ఏమిటంటే, వివిధ రకాల ఎసి, పిఎమ్-ఎసి లేదా బిఎల్డిసి మోటార్లు విడిగా నియంత్రించడానికి తగిన గణిత నమూనాను ఎంచుకోవడానికి అదే సూత్రాన్ని ఉపయోగించడం సాధ్యమవుతుంది.

BLDC మోటారు యొక్క వెక్టర్ నియంత్రణ

ఫీల్డ్ ఓరియెంటెడ్ వెక్టర్ నియంత్రణకు BLDC మోటారు ప్రధాన ఎంపిక. FOC ఉన్న బ్రష్లెస్ మోటార్లు 95%వరకు అధిక సామర్థ్యాన్ని సాధించగలవు మరియు అధిక వేగంతో మోటారులకు కూడా చాలా సమర్థవంతంగా పనిచేస్తాయి.

స్టెప్పర్ మోటార్ కంట్రోల్

స్టెప్పర్ మోటార్ కంట్రోల్ సాధారణంగా ద్వి దిశాత్మక డ్రైవ్ కరెంట్ను అవలంబిస్తుంది మరియు దాని మోటారు స్టెప్పింగ్ క్రమంలో వైండింగ్ మారడం ద్వారా గ్రహించబడుతుంది. సాధారణంగా ఈ రకమైన స్టెప్పర్ మోటారు 3 డ్రైవ్ సన్నివేశాలను కలిగి ఉంటుంది:

సింగిల్-ఫేజ్ పూర్తి స్టెప్ డ్రైవ్:

ఈ మోడ్లో, వైండింగ్ కింది క్రమంలో శక్తితో ఉంటుంది, AB/CD/BA/DC (BA అంటే వైండింగ్ AB వ్యతిరేక దిశలో శక్తిని కలిగి ఉంటుంది). ఈ క్రమాన్ని సింగిల్-ఫేజ్ ఫుల్-స్టెప్ మోడ్ లేదా వేవ్-డ్రైవ్ మోడ్ అంటారు. ఏ సమయంలోనైనా, ఒక అదనపు ఛార్జ్ మాత్రమే ఉంటుంది.

2. ద్వంద్వ దశ పూర్తి స్టెప్ డ్రైవ్:

ఈ మోడ్లో, రెండు దశలు కలిసి వసూలు చేయబడతాయి, కాబట్టి రోటర్ ఎల్లప్పుడూ రెండు స్తంభాల మధ్య ఉంటుంది. ఈ మోడ్ను బైఫేస్ పూర్తి దశ అని పిలుస్తారు, ఈ మోడ్ బైపోలార్ మోటారు యొక్క సాధారణ డ్రైవ్ సీక్వెన్స్, గరిష్ట టార్క్ను అవుట్పుట్ చేయగలదు.

3. హాఫ్ స్టెప్ మోడ్:

ఈ మోడ్ సింగిల్-ఫేజ్ స్టెప్ మరియు రెండు-దశల దశను కలిసి చేస్తుంది: సింగిల్-ఫేజ్ పవర్, ఆపై డబుల్ యాడ్ పవర్, ఆపై సింగిల్-ఫేజ్ పవర్ ... అందువల్ల, మోటారు సగం-దశ ఇంక్రిమెంట్లలో నడుస్తుంది. ఈ మోడ్ను సగం-దశ మోడ్ అంటారు, మరియు ఉత్తేజితానికి మోటారు యొక్క ప్రభావవంతమైన దశ కోణం సగానికి తగ్గుతుంది మరియు అవుట్పుట్ టార్క్ కూడా తక్కువగా ఉంటుంది.

పై మూడు మోడ్లను వ్యతిరేక దిశలో (అపసవ్య దిశలో) తిప్పడానికి ఉపయోగించవచ్చు, కాని ఆర్డర్ రివర్స్ చేయబడితే కాదు.

సాధారణంగా, స్టెప్ కోణాన్ని తగ్గించడానికి స్టెప్పర్ మోటారు బహుళ స్తంభాలను కలిగి ఉంటుంది, అయితే వైండింగ్ల సంఖ్య మరియు డ్రైవ్ సీక్వెన్స్ స్థిరంగా ఉంటాయి.

సాధారణ డిసి మోటార్ కంట్రోల్ అల్గోరిథం

జనరల్ మోటార్ స్పీడ్ కంట్రోల్, ముఖ్యంగా మోటారు యొక్క రెండు సర్క్యూట్ల వాడకం: దశ యాంగిల్ కంట్రోల్ పిడబ్ల్యుఎం ఛాపర్ కంట్రోల్

దశ కోణ నియంత్రణ

జనరల్ మోటార్లు వేగాన్ని నియంత్రించడానికి దశ కోణ నియంత్రణ సరళమైన పద్ధతి. TRIAC యొక్క పాయింట్ ఆర్క్ కోణాన్ని మార్చడం ద్వారా వేగం నియంత్రించబడుతుంది. దశ కోణ నియంత్రణ చాలా ఆర్థిక పరిష్కారం, అయినప్పటికీ, ఇది చాలా సమర్థవంతంగా మరియు విద్యుదయస్కాంత జోక్యానికి (EMI) అవకాశం లేదు.

జనరల్ మోటార్స్ యొక్క దశ కోణ నియంత్రణ

పైన చూపిన రేఖాచిత్రం దశ కోణ నియంత్రణ యొక్క యంత్రాంగాన్ని వివరిస్తుంది మరియు ఇది TRIAC స్పీడ్ కంట్రోల్ యొక్క విలక్షణమైన అనువర్తనం. TRIAC గేట్ పల్స్ యొక్క దశ కదలిక సమర్థవంతమైన వోల్టేజ్ను ఉత్పత్తి చేస్తుంది, తద్వారా వేర్వేరు మోటారు వేగాన్ని ఉత్పత్తి చేస్తుంది మరియు గేట్ పల్స్ను ఆలస్యం చేయడానికి టైమింగ్ రిఫరెన్స్ను ఏర్పాటు చేయడానికి సున్నా-క్రాస్ డిటెక్షన్ సర్క్యూట్ ఉపయోగించబడుతుంది.

పిడబ్ల్యుఎం ఛాపర్ నియంత్రణ

సాధారణ మోటార్ స్పీడ్ కంట్రోల్ కోసం పిడబ్ల్యుఎం నియంత్రణ మరింత అధునాతన పరిష్కారం. ఈ ద్రావణంలో, పవర్ మోఫ్సెట్, లేదా ఐజిబిటి, మోటారు కోసం సమయం-మారుతున్న వోల్టేజ్ను రూపొందించడానికి హై-ఫ్రీక్వెన్సీ సరిదిద్దబడిన ఎసి లైన్ వోల్టేజ్ను ఆన్ చేస్తుంది.

జనరల్ మోటార్స్ కోసం పిడబ్ల్యుఎం ఛాపర్ నియంత్రణ

శబ్దాన్ని తొలగించడానికి మారే ఫ్రీక్వెన్సీ పరిధి సాధారణంగా 10-20kHz. ఈ సాధారణ ప్రయోజన మోటార్ కంట్రోల్ పద్ధతి మెరుగైన ప్రస్తుత నియంత్రణ మరియు మెరుగైన EMI పనితీరును అనుమతిస్తుంది మరియు అందువల్ల అధిక సామర్థ్యం.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

Azərbaycan dili

Euskara

Беларуская мова

Български

guarani

Kreyòl ayisyen

Kurdî

Lietuvių

Македонски

తెలుగు