Il motore più elementare è il motore 'CC (motore a spazzola) '. Posizionando una bobina in un campo magnetico e passando una corrente fluente attraverso di essa, la bobina verrà respinta dai poli magnetici da un lato e attratta dall'altra parte contemporaneamente e continuerà a ruotare in questa azione. Durante la rotazione, la corrente che scorre attraverso la bobina viene invertita, facendo ruotare continuamente. C'è una parte del motore chiamato 'commutatore ' che è alimentato da 'pennelli ', che sono posizionati sopra l'ingranaggio di sterzata 'e si muovono continuamente mentre ruota. Modificando la posizione dei pennelli, la direzione della corrente può essere modificata. Il commutatore e le spazzole sono strutture indispensabili per la rotazione di un motore a CC.

Figura 1: diagramma schematico del funzionamento di un motore a CC (motore spazzolato).

Il commutatore commuta il flusso di corrente nella bobina, invertendo la direzione dei poli in modo che ruotino sempre a destra. Le spazzole forniscono energia al commutatore che ruota con l'albero.

Motori attivi in molti campi

Abbiamo classificato i motori per tipo di alimentazione e principio di rotazione (Fig. 2). Diamo una breve occhiata alle caratteristiche e agli usi di ogni tipo di motore.

Figura 2: tipi principali di motori

I motori DC (motori spazzati), che sono semplici e facili da controllare, sono spesso utilizzati per applicazioni come l'apertura e la chiusura dei vassoi di disco ottici negli elettrodomestici. Sono anche utilizzati nelle automobili per applicazioni come l'apertura e la chiusura degli specchi elettrici e il controllo della direzione. Sebbene sia economico e possa essere usato in molti campi, ha i suoi svantaggi. Poiché il commutatore entra in contatto con i pennelli, ha una durata breve e le spazzole devono essere sostituite periodicamente o in garanzia.

Un motore passo -passo ruoterà con il numero di impulsi elettrici inviati ad esso. La quantità di movimento dipende dal numero di impulsi elettrici inviati ad esso, rendendolo adatto per la regolazione della posizione.

Viene spesso usato a casa per l'alimentazione di carta di fax e stampanti ', ecc. Poiché le fasi di alimentazione di una macchina per fax dipendono dalle specifiche (incisione, finezza), un motore a passo di passo che ruota con il numero di impulsi elettrici è molto facile da usare. È facile risolvere il problema che la macchina si interrompe temporaneamente una volta che il segnale si interrompe. I motori sincroni, il cui numero di rotazioni varia con la frequenza dell'alimentatore, vengono utilizzati in applicazioni come 'tabelle rotanti per forni a microonde.

Il set di motori ha un riduttore di marcia per ottenere il numero di rotazioni adatte per il riscaldamento degli alimenti. I motori a induzione sono anche influenzati dalla frequenza dell'alimentazione, ma la frequenza e il numero di rivoluzioni non coincidono. In passato, questi motori CA sono stati utilizzati nei fan o nelle lavatrici.

Come puoi vedere, un'ampia varietà di motori è attiva in diversi campi. Quali sono le caratteristiche dei motori BLDC (Motori senza spazzole ) che li rendono così versatile?

Come ruota un motore BLDC?

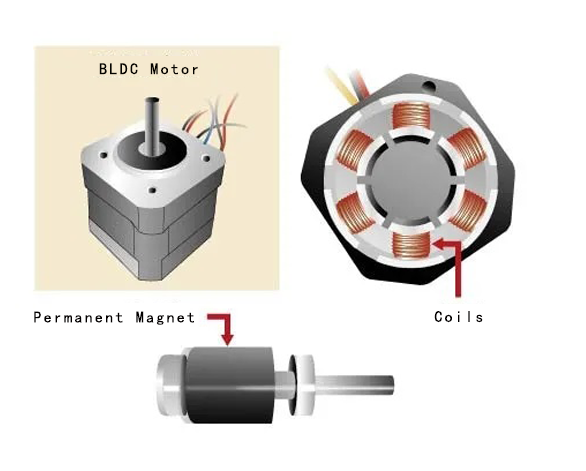

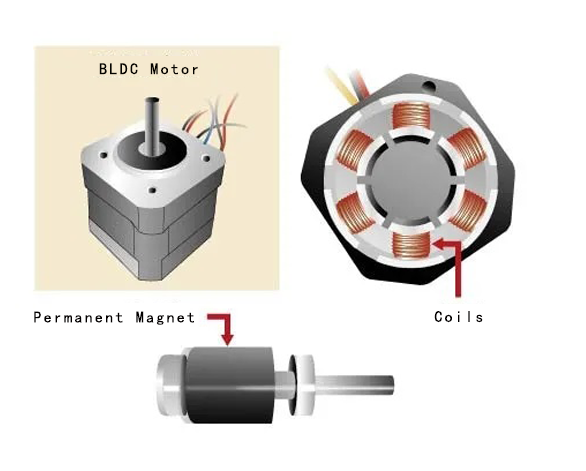

Il 'bl ' in I motori BLDC significa 'Brushless ', il che significa che i 'spazzole ' nei motori DC (motori a pennello) non sono più presenti. Il ruolo dei pennelli nei motori DC (motori a pennello) è quello di energizzare le bobine nel rotore attraverso il commutatore. Quindi, come fa un motore BLDC senza spazzole energizza le bobine nel rotore? Si scopre che i motori BLDC utilizzano magneti permanenti per il rotore e non c'è bobina nel rotore. Poiché non ci sono bobine nel rotore, non sono necessari commutatori e pennelli per energizzare il motore. Invece, la bobina viene utilizzata come statore (Figura 3).

Il campo magnetico creato dai magneti permanenti fissi in un motore a CC (motore a spazzola) non si muove e ruota controllando il campo magnetico creato dalla bobina (rotore) al suo interno. Il numero di rotazioni viene modificato modificando la tensione. Il rotore di un motore BLDC è un magnete permanente e il rotore viene ruotato cambiando la direzione del campo magnetico creato dalle bobine che lo circondano. La rotazione del rotore è controllata controllando la direzione e la grandezza della corrente che scorre attraverso le bobine.

Figura 3: diagramma schematico del funzionamento del motore BLDC.

Vantaggi dei motori BLDC

I motori BLDC hanno tre bobine sullo statore, ciascuno con due fili, per un totale di sei fili di piombo nel motore. In realtà, di solito sono necessari solo tre fili perché sono cablati internamente, ma è ancora uno in più rispetto al motore DC precedentemente descritto (motore spazzolato). Non si muoverà esclusivamente collegando i terminali della batteria positivi e negativi. Quanto a come eseguire un Il motore BLDC sarà spiegato nella seconda puntata di questa serie. Questa volta ci concentreremo sui vantaggi dei motori BLDC.

La prima caratteristica di un motore BLDC è 'alta efficienza'. È possibile controllare la forza di rotazione (coppia) per mantenere il valore massimo in ogni momento, mentre con motori DC (motori a pennello), la coppia massima può essere mantenuta solo per un singolo momento durante la rotazione e il valore massimo non può essere mantenuto in ogni momento. Se un motore a CC (motore a spazzola) vuole ottenere la massima coppia di un motore BLDC, può solo aumentare il suo magnete. Ecco perché anche un piccolo motore BLDC può produrre molta potenza.

La seconda caratteristica è 'Good Controlability ', che è correlata al primo. I motori BLDC possono ottenere la coppia, il numero di rivoluzioni, ecc., Esattamente come si desidera che siano e i motori BLDC possono alimentare il numero target di rivoluzioni, coppia, ecc., Precisamente. Il controllo preciso sopprime la generazione di calore e il consumo di energia del motore. Nel caso della batteria, è possibile prolungare il tempo di trasmissione con un attento controllo. Oltre a ciò, è caratterizzato da durata e basso rumore elettrico. I due punti sopra sono i vantaggi offerti da Brushless.

D'altra parte, i motori DC (motori spazzolati) sono soggetti a usura a causa del contatto tra i pennelli e il commutatore per un lungo periodo di tempo. La parte di contatto genera anche scintille. Soprattutto quando il divario del commutatore tocca il pennello, ci sarà un'enorme scintilla e rumore. Se non si desidera generare rumore durante l'uso, verrà considerato un motore BLDC.

I motori BLDC sono usati in queste aree

Dove sono i motori BLDC con alta efficienza, manipolazione versatile e lunga vita generalmente utilizzati? Sono spesso utilizzati in prodotti che possono utilizzare la loro alta efficienza e la loro lunga vita e vengono utilizzati continuamente. Ad esempio, elettrodomestici. Le persone usano le lavatrici e i condizionatori d'aria da molto tempo. Di recente, i motori BLDC sono stati adottati per i ventilatori elettrici e sono riusciti a ridurre drasticamente il consumo di energia.

È a causa dell'elevata efficienza che il consumo di energia è stato ridotto. I motori BLDC sono anche utilizzati negli aspirapolvere. In un caso, modificando il sistema di controllo, è stato realizzato un grande aumento del numero di rivoluzioni. Questo esempio mostra la buona controllabilità dei motori BLDC.

I motori BLDC sono anche utilizzati nella parte rotante dei dischi rigidi, che sono importanti supporti di archiviazione. Dal momento che è un motore che deve funzionare a lungo, la durata è importante. Naturalmente, ha anche lo scopo di sopprimere estremamente il consumo di energia. L'elevata efficienza qui è anche correlata al basso consumo di elettricità.

Ci sono molti altri usi per i motori BLDC

I motori BLDC dovrebbero essere utilizzati in una gamma più ampia di campi e saranno utilizzati in una vasta gamma di piccoli robot, in particolare 'robot di servizio' che forniscono servizi in aree diverse dalla produzione. 'Il posizionamento è importante per i robot, quindi non dovremmo usare motori a passo di passo che funzionano con il numero di impulsi elettrici? ' Si potrebbe pensare così. Tuttavia, in termini di controllo della forza, i motori BLDC sono più adatti. Inoltre, se si utilizzano motori a passo -passo, una struttura come il polso del robot deve essere fornita con una grande quantità di corrente per essere fissata in una determinata posizione. Con I motori BLDC , solo la potenza richiesta può essere fornita in combinazione con una forza esterna, frenando così il consumo di energia.

Può anche essere utilizzato nei trasporti. Sono stati adottati a lungo semplici motori DC in auto elettriche o carrelli da golf per gli anziani, ma sono stati adottati motori BLDC ad alta efficienza con una buona controllabilità. I motori BLDC sono anche usati nei droni. Soprattutto negli UAV con rack multi-asse, poiché controlla l'atteggiamento di volo cambiando il numero di rotazioni delle eliche, i motori BLDC che possono controllare con precisione le rotazioni sono vantaggiosi.

Che ne dici? I motori BLDC sono motori di alta qualità con alta efficienza, buon controllo e lunga vita. Tuttavia, massimizzare la potenza dei motori BLDC richiede un controllo adeguato. Come dovrebbe essere fatto?

Non può ruotare solo per connessione

Il motore BLDC di tipo rotore interno è un tipo tipico di motore BLDC e il suo esterno e l'interno sono mostrati di seguito (Fig. 1). Un motore a spazzole DC (di seguito indicato come motore a CC) ha una bobina sul rotore e un magnete permanente all'esterno, mentre un motore BLDC ha un magnete permanente sul rotore e una bobina all'esterno e un motore BLCD ha un magnete permanente senza bobina sul rotore, quindi non c'è bisogno di energizzare il rotore. Ciò consente di realizzare un 'Brushless Type ' senza pennelli per energizzare.

D'altra parte, rispetto ai motori DC, il controllo diventa più difficile. Non si tratta solo di collegare i cavi del motore all'alimentazione. Anche il numero di cavi è diverso. Non è lo stesso di 'che collega i terminali positivi (+) e negativi (-) all'alimentazione '.

Figura 1: esterno e interno del motore BLDC

Figura 2-A: principio di rotazione del motore BLDC

Una bobina viene posizionata nel motore BLDC a intervalli di 120 gradi, per un totale di tre bobine, per controllare la corrente nella fase o bobina energizzata

Come mostrato nella Figura 2-A, i motori BLDC utilizzano tre bobine. Queste tre bobine sono usate per generare flusso magnetico quando sono energizzate e sono chiamate U, V e W. Prova a energizzare questa bobina. L'attuale percorso sulla bobina U (di seguito denominata 'Coil ') è registrato quando la fase U, V è registrata come fase V, e W è registrata come fase W. Successivamente, guardiamo la fase U. Diamo un'occhiata alla fase U. quando l'elettricità viene applicata alla fase U, il flusso magnetico viene generato nella direzione del freccia come mostrato nella Figura 2-B. Tuttavia, in realtà, le fasi U, V e W non sono uguali alla fase U.

Tuttavia, in realtà, i cavi di U, V e W sono tutti collegati tra loro, quindi non è possibile energizzare solo la fase U. Qui, energizzante dalla fase U alla fase W genererà flusso magnetico in U e W come mostrato in Fig. 2-C. I due flussi magnetici di U e W sono sintetizzati nel flusso magnetico più grande mostrato in Fig. 2-D. Il magnete permanente verrà ruotato in modo che questo flusso magnetico sintetizzato sia nella stessa direzione del polo N del magnete permanente centrale (rotore).

Figura 2-B: principio di rotazione del motore BLDC

Il flusso è eccitato dalla fase U alla fase W. Innanzitutto, concentrandosi solo sulla parte a U della bobina, si scopre che un flusso magnetico viene generato come nelle frecce

Figura 2-D: principio di rotazione di un motore BLDC che passa elettricità dalla fase U a fase W può essere pensato come generazione di due flussi magnetici sintetizzati

Se viene modificata la direzione del flusso magnetico sintetizzato, viene anche modificata il magnete permanente. In combinazione con la posizione del magnete permanente, commuta la fase eccitata nella fase U, nella fase V e nella fase W per cambiare la direzione del flusso magnetico sintetizzato. Se questa operazione viene eseguita continuamente, il flusso magnetico sintetizzato ruoterà, generando così un campo magnetico e ruotando il rotore.

FICO. 3 mostra la relazione tra la fase energizzata e il flusso magnetico sintetico. In questo esempio, cambiando la modalità energizzante da 1-6 in sequenza, il flusso magnetico sintetico ruoterà in senso orario. Modificando la direzione del flusso magnetico sintetizzato e controllando la velocità, è possibile controllare la velocità di rotazione del rotore. Il metodo di controllo del motore cambiando tra queste sei modalità di energizzazione è chiamato 'Controllo di energizzazione di 120 gradi '.

Figura 3: i magneti permanenti del rotore ruoteranno come se fossero tirati da un flusso magnetico sintetico e l'albero del motore ruoterà di conseguenza

Rotazione liscia mediante controllo delle onde sinusoidali

Successivamente, sebbene la direzione del flusso magnetico sintetizzato sia ruotato sotto il controllo eccitato di 120 gradi, ci sono solo sei direzioni diverse. Ad esempio, se si cambia la modalità 'Energizzata 1 ' in Fig. 3 a 'modalità eccitata 2 ', la direzione del flusso magnetico sintetico cambierà di 60 gradi. Il rotore ruoterà quindi come se fosse attratto. Successivamente, cambiando da 'modalità energizzata 2 ' a 'modalità energizzata 3 ', la direzione del flusso magnetico sintetico cambierà di nuovo di 60 gradi. Il rotore sarà nuovamente attratto da questo cambiamento. Questo fenomeno verrà ripetuto. Il movimento diventerà rigido. A volte questa azione farà anche rumore.

È il 'controllo delle onde sinusoidali ' che elimina le carenze del controllo energizzato a 120 gradi e raggiunge una rotazione regolare. Nel controllo di potenza di 120 gradi, il flusso magnetico sintetizzato è fissato in sei direzioni. È controllato in modo che varia continuamente. Nell'esempio in Fig. 2-C, i flussi generati da U e W sono della stessa grandezza. Tuttavia, se la fase U, la V-Fase e la fase W possono essere controllate meglio, le bobine possono essere realizzate ciascuna per generare flusso magnetico di dimensioni diverse e la direzione del flusso magnetico sintetizzato può essere controllata con precisione. Regolando la dimensione corrente di ciascuna fase U, V-Fase e Fase W, viene generato un flusso magnetico sintetizzato contemporaneamente. Controllando la generazione continua di questo flusso, il motore ruota senza intoppi.

Figura 4: Controllo delle onde sinusoidali Sine Controllo delle onde

La corrente su 3 fasi può essere controllata per generare flusso magnetico sintetico per una rotazione liscia. Il flusso magnetico sintetico può essere generato in una direzione che non può essere generato con controllo eccitato a 120 gradi

Usando un inverter per controllare un motore

E le correnti su ogni fase di u, v e w? Per rendere più facile la comprensione, ripensa al controllo eccitato a 120 gradi e dai un'occhiata. Guarda di nuovo la Fig. 3. In modalità Energizzata 1, la corrente fluisce da U a W; In modalità Energizzata 2, la corrente scorre da U a V. Come puoi vedere, ogni volta che la combinazione di bobine in cui i flussi di corrente cambia, la direzione delle frecce di flusso sintetico cambia.

Successivamente, guarda la modalità di energizzazione 4. In questa modalità, la corrente fluisce da w a u, nella direzione opposta della modalità di energizzazione 1. In MOTORI DC , la commutazione della direzione corrente come questa viene eseguita da una combinazione di commutatore e spazzole. Tuttavia, i motori BLDC non utilizzano tale metodo di tipo di contatto. Un circuito inverter viene utilizzato per cambiare la direzione della corrente. I circuiti di inverter sono generalmente utilizzati per controllare i motori BLDC.

Il circuito dell'inverter regola il valore di corrente modificando la tensione applicata in ciascuna fase. Per la regolazione della tensione, viene comunemente usato PWM (PulseWidThmodulation = Modulazione della larghezza dell'impulso). Se il rapporto ON è elevato, è possibile ottenere lo stesso effetto dell'aumento della tensione. Se il rapporto ON diminuisce, si ottiene lo stesso effetto della riduzione della tensione (Fig. 5).

Per realizzare PWM, sono ora disponibili microcomputer dotati di hardware dedicato. Per eseguire il controllo delle onde sinusoidali è necessario controllare le tensioni di 3 fasi, quindi il software è leggermente più complesso rispetto al controllo eccitato a 120 gradi in cui vengono eccitate solo 2 fasi. L'inverter è un circuito necessario per guidare un motore BLDC. Gli inverter sono anche usati nei motori AC, ma si può presumere che quasi tutti i motori BLDC siano usati in quelli chiamati elettrodomestici 'di tipo inverter '.

Figura 5: relazione tra output PWM e tensione di uscita

Cambia il tempo in tempo in un determinato momento per modificare il valore RMS della tensione.

Più a lungo è puntuale, più il valore RMS è alla tensione quando viene applicata la tensione del 100% (puntuale).

I motori BLDC che utilizzano sensori di posizione sopra sono una panoramica del controllo dei motori BLDC, che cambiano la direzione del flusso magnetico sintetizzato generato dalle bobine, causando il cambiamento dei magneti permanenti del rotore di conseguenza.

In effetti, c'è un altro punto non menzionato nella descrizione sopra. Cioè, la presenza di sensori nei motori BLDC. I motori BLDC sono controllati in combinazione con la posizione (angolo) del rotore (magnete permanente). Pertanto, è necessario un sensore per acquisire la posizione del rotore. Se non c'è sensore per conoscere la direzione del magnete permanente, il rotore può girare in una direzione inaspettata. Questo non è il caso in cui esiste un sensore per fornire informazioni.

La tabella 1 mostra i principali tipi di sensori per il rilevamento della posizione nei motori BLDC. A seconda del metodo di controllo, sono necessari diversi sensori. Per il controllo di energizzazione di 120 gradi, un sensore di effetto Hall che può inserire un segnale ogni 60 gradi è attrezzato per determinare quale fase deve essere energizzata. D'altra parte, per 'Vector Control ' (descritto nella sezione successiva), che controlla con precisione il flusso magnetico sintetizzato, i sensori ad alta precisione come sensori d'angolo o coder fotoelettrici sono più efficaci.

L'uso di questi sensori consente di rilevare la posizione, ma ci sono alcuni svantaggi. I sensori sono meno resistenti alla polvere e la manutenzione è essenziale. Anche l'intervallo di temperatura su cui possono essere utilizzati è ridotto. L'uso di sensori o l'aggiunta del cablaggio per questo scopo provoca aumento dei costi e i sensori ad alta precisione sono intrinsecamente costosi. Ciò ha portato all'introduzione del metodo 'Sensorless '. Non utilizza un sensore per il rilevamento della posizione, controllando così i costi ed eliminando la necessità di manutenzione correlata al sensore. Tuttavia, allo scopo di illustrare il principio, si presume che le informazioni siano state ottenute dal sensore di posizione.

| Tipo di sensore |

Applicazioni principali |

Caratteristiche |

| Sensore dell'effetto Hall |

Controllo eccitato a 120 gradi |

Acquisisce il segnale ogni 60 gradi. Prezzo più basso. Non resistente al calore. |

| Encoder ottico |

Controllo delle onde sinusoidali, controllo vettoriale |

Esistono due tipi: tipo incrementale (è nota la distanza percorsa dalla posizione originale) e il tipo assoluto (è noto l'angolo della posizione corrente). La risoluzione è alta, ma la resistenza alla polvere è debole. |

| Sensore angolare |

Controllo delle onde sinusoidali, controllo vettoriale |

Alta risoluzione. Può essere usato anche in ambienti robusti e difficili. |

Tabella 1: tipi e caratteristiche dei sensori specializzati per il rilevamento della posizione

L'alta efficienza viene sempre mantenuta dal controllo vettoriale

Il controllo delle onde sinusoidali cambia senza intoppi la direzione del flusso magnetico sintetizzato energizzando 3 fasi, quindi il rotore ruoterà senza intoppi. Gli interruttori di controllo dell'energizzazione a 120 gradi 2 della fase U, della V-Fase e della W per ruotare il motore, mentre il controllo sinusoidale richiede un controllo preciso delle correnti nelle 3 fasi. Inoltre, il valore di controllo è un valore CA che cambia sempre, rendendo più difficile il controllo.

È qui che entra in gioco il controllo vettoriale. Il controllo vettoriale semplifica il controllo calcolando i valori CA delle tre fasi come valori DC delle due fasi attraverso la trasformazione delle coordinate. Tuttavia, i calcoli del controllo dei vettori richiedono informazioni sulla posizione del rotore ad alta risoluzione. Esistono due metodi per il rilevamento della posizione, vale a dire il metodo che utilizza sensori di posizione come codificanti fotoelettrici o sensori d'angolo e il metodo senza sensori che estrapola i valori attuali di ciascuna fase. Questa trasformazione delle coordinate consente il controllo diretto del valore di corrente associato alla coppia (forza di rotazione), realizzando così un controllo efficiente senza corrente in eccesso.

Tuttavia, il controllo vettoriale richiede una trasformazione delle coordinate mediante funzioni trigonometriche o elaborazione di calcolo complesso. Pertanto, nella maggior parte dei casi, i microcomputer con alta potenza computazionale vengono utilizzati come microcomputer di controllo, come i microcomputer dotati di FPU (unità di punta mobile).

Un motore a CC senza spazzole (BLDC: BrushlessDirectCurrentMotor), noto anche come motore a commutazione elettronicamente (motore ECM o EC) o motore CC sincrono, è un tipo di motore sincrono che utilizza un alimentatore a corrente continua (DC).

Un motore CC senza spazzole (BLDC: il motore a corrente continua senza spazzole) è essenzialmente un motore sincrono a magnete permanente con feedback di posizione che utilizza un ingresso di alimentazione a CC e un inverter per convertirlo in un alimentatore trifase CA. UN Motore senza spazzole (BLDC: motore diretto senza spazzole) è un tipo autonomo (commutazione di auto-direzione) ed è quindi più complesso da controllare.

https://www.holrymotor.com/brushless-motors.html

Il controllo del motore BLDC (BrushlessDirectCurrentMotor) richiede la conoscenza della posizione e del meccanismo del rotore con cui il motore viene rettificato e guidato. Per il controllo della velocità a circuito chiuso, ci sono due requisiti aggiuntivi, una misurazione della velocità/ corrente del motore del rotore e un segnale PWM per controllare la potenza della velocità del motore.

I motori BLDC (BrushlessDirectCurrentMotor) possono utilizzare segnali PWM allineati o allineati al centro a seconda dei requisiti di applicazione. La maggior parte delle applicazioni che richiedono solo operazioni di cambio di velocità utilizzerà sei segnali PWM allineati laterali separati. Ciò fornisce la massima risoluzione. Se l'applicazione richiede il posizionamento del server, la frenata energetica o l'inversione di potenza, si consigliano i segnali PWM supplementari allineati al centro.

Per rilevare la posizione del rotore, i motori BLDC (BrushlessDirectCurrentMotor) usano i sensori di effetto Hall per fornire rilevamento assoluto di posizione. Ciò si traduce nell'uso di più fili e costi più elevati. Il controllo BLDC senza sensori elimina la necessità di sensori di sala e utilizza invece la forza elettromotiva del contatore del motore (forza elettromotrice) prevedere la posizione del rotore. Il controllo senza sensori è fondamentale per applicazioni a velocità variabile a basso costo come ventole e pompe. È necessario anche il controllo senza sensori per i compressori del frigorifero e del condizionamento dell'aria quando vengono utilizzati motori BLDC (motori a corrente continua senza spazzole).

Ci sono tutti i tipi di motori e il motore BLDC è il motore a velocità più ideale disponibile oggi. Combina i vantaggi dei motori DC e dei motori AC, con le buone prestazioni di regolazione dei motori DC e i vantaggi di motori AC come struttura semplice, nessuna scintilla di commutazione, funzionamento affidabile e facile manutenzione. Pertanto, è molto popolare sul mercato e ampiamente utilizzato in automobile, elettrodomestici, attrezzature industriali e altri campi.

Il motore CC senza spazzole supera i difetti intrinseci del motore CC a pennello e sostituisce il commutatore meccanico con commutatore elettronico, quindi il motore CC senza spazzole ha le caratteristiche del motore a CC con una buona prestazione di regolazione della velocità e ha anche i vantaggi del motore CA con struttura semplice, nessuna struttura di accensione, funzionamento affidabile e manutenzione facile.

Il motore DC Brushless (BrushlessDirectCurrentMotor) è il motore di controllo della velocità più ideale oggi. Combina i vantaggi dei motori DC e dei motori AC, con le buone prestazioni di regolazione dei motori DC e i vantaggi dei motori AC, come una struttura semplice, nessuna scintilla di commutazione, funzionamento affidabile e facile manutenzione.

Storia di sviluppo del motore a corrente continua del pennello (BrushlessDirectCurrentMotor)

I motori DC Brushless sono sviluppati sulla base dei motori a pennello e la loro struttura è più complessa dei motori a pennello. Il motore CC senza spazzole è costituito da corpo e driver del motore. Diversamente dal motore a CC spazzolato, il motore a CC senza spazzole (BrushlessDirectCurrentMotor) non utilizza il dispositivo di spazzola meccanico, ma adotta il magnete permanente a magnete permanente di magnete permanente di autocontrollo ad onda a onda quadra e usa il materiale per permanente a magnetta di rotore. (Va notato che al momento della nascita del motore elettrico nel secolo scorso, i motori pratici che si sono verificati erano della forma senza spazzole.)

1740: l'inizio dell'invenzione del motore elettrico

I primi modelli del motore elettrico apparvero per la prima volta nel 1740 attraverso il lavoro dello scienziato scozzese Andrew Gordon. Altri scienziati, come Michael Faraday e Joseph Henry, hanno continuato a sviluppare i primi motori, sperimentando campi elettromagnetici e scoprendo come convertire l'energia elettrica in energia meccanica.

1832: invenzione del primo motore DC del commutatore

Il primo motore DC in grado di fornire energia sufficiente per guidare i macchinari fu inventato dal fisico britannico William Sturgeon nel 1832, ma la sua applicazione era gravemente limitata a causa della sua bassa potenza, che era ancora tecnicamente imperfetta.

1834: è costruito il primo vero motore elettrico

Seguendo le orme di Sturgeon, Thomas Davenport del Vermont, USA, fece la storia inventando il primo motore elettrico alimentato a batteria ufficiale nel 1834. Fu il primo motore elettrico con abbastanza potenza per svolgere il suo compito, e la sua invenzione fu usata per alimentare una piccola stampa di stampa. Nel 1837, Thomas Davenport e la moglie, Emily Davenport, ricevettero il primo brevetto per un moto DC.

Il motore brevettato di Homas ed Emily Davenport

1886: invenzione del motore DC pratico

Nel 1886 fu introdotto il primo motore pratico CC che poteva funzionare a velocità costante con peso variabile. Frankjulian Sprague era il suo inventore.

Motore 'Utility ' di Frank Julian Sprague '

Vale la pena notare che il motore di utilità era una forma senza spazzole del motore asincrono a gabbia AC, che non solo ha eliminato le scintille e le perdite di tensione ai terminali di avvolgimento, ma ha anche permesso di consegnare la potenza a una velocità costante. Tuttavia, il motore asincrono aveva molti difetti insormontabili, in modo che lo sviluppo della tecnologia motoria fosse lento.

1887: motore a induzione AC brevettato

Nel 1887, Nikola Tesla inventò il motore a induzione AC (Acinductionmotor), che ha brevettato con successo un anno dopo. Non era adatto per l'uso nei veicoli stradali, ma fu successivamente adattato dagli ingegneri di Westinghouse. Nel 1892, il primo motore di induzione pratico fu progettato, seguito da un rotore a barra rotante, rendendo il motore adatto per applicazioni automobilistiche.

1891: sviluppo del motore trifase

Nel 1891, General Electric iniziò lo sviluppo del motore a induzione trifase (trefasemotore). Al fine di utilizzare il design del rotore della ferita, GE e Westinghouse firmarono un accordo di licenza incrociata nel 1896.

1955: inizio dell'era del motore senza spazzole DC

Nel 1955, gli Stati Uniti d. Harrison e altri hanno fatto domanda per la prima volta con una linea di commutazione a transistor invece della brevetto di pennello meccanico del motore a spazzole, segnando ufficialmente la nascita del moderno motore CC senza spazzole (BrushlessDirectCurrentMotor). Tuttavia, a quel tempo non esisteva un dispositivo di rilevamento della posizione del rotore del motore, il motore non aveva la possibilità di iniziare.

1962: il primo motore DC Brushless DC (BLDC) è stato inventato grazie ai progressi della tecnologia a stato solido nei primi anni '60. Nel 1962, Tgwilson e Phtrickey hanno inventato il primo motore BLDC, che hanno chiamato il motore DC commutato a stato solido '. L'elemento chiave del Il motore Brushless era che non richiedeva un commutatore fisico, rendendolo la scelta più popolare per le unità di disco, i robot e gli aeroplani del computer.

Hanno utilizzato elementi Hall per rilevare la posizione del rotore e controllare il cambio di fase della corrente di avvolgimento per rendere pratici i motori DC senza pennelli, ma erano limitati dalla capacità del transistor e dalla potenza motoria relativamente bassa.

Gli anni '70 ad oggi: rapido sviluppo di applicazioni motorie DC senza spazzole

Dagli anni '70, con l'emergere di nuovi dispositivi a semiconduttore di potenza (come GTR, MOSFET, IGBT, IPM), il rapido sviluppo della tecnologia di controllo del computer (microcontrollore, DSP, nuove teorie di controllo), nonché motori a spazzole senza forza ad alta prestazione). rapidamente sviluppato. BrushlessDirectCurrentMotor) è stato sviluppato rapidamente e la capacità è in aumento. Sviluppo industriale guidato dalla tecnologia, con l'introduzione del motore DC Brushless Classic Mac e del suo pilota nel 1978, nonché la ricerca e lo sviluppo di onde quadrate Motore a motore senza spazzole e motore DC senza spazzole senza spazzole negli anni '80, i motori senza pennello hanno davvero iniziato ad entrare nella fase pratica e ottenere un rapido sviluppo.

Struttura e principio complessive del motore DC senza spazzole

Il motore DC Brushless (BrushlessDirectCurrentMotor) è costituito da motori e driver sincroni, che è un tipico prodotto mechatronico. L'avvolgimento dello statore del motore sincrono è principalmente trasformato in una connessione a stella simmetrica trifase, che è molto simile al motore asincrono trifase.

La struttura del sistema di controllo BLDCM comprende tre parti principali: corpo motore, circuito di guida e circuito di controllo. Nel processo di lavoro, la tensione del motore, la corrente e la posizione del rotore vengono raccolte ed elaborate dal circuito di controllo per generare i corrispondenti segnali di controllo e il circuito di azionamento guida il corpo motore dopo aver ricevuto i segnali di controllo.

Il motore a CC Brushless (BrushlessDirectCurrentMotor) è costituito principalmente da uno statore con avvolgimenti bobina, un rotore fatto di materiale a magnete permanente e un sensore di posizione. Il sensore di posizione, come richiesto, può anche essere lasciato non configurato.

Statore

La struttura dello statore di un motore BLDC è simile a quella di un motore a induzione. È costituito da laminazioni in acciaio impilate con scanalature assiali per l'avvolgimento. Gli avvolgimenti in BLDC sono leggermente diversi da quelli dei motori di induzione convenzionali.

Statore a motore BLDC

In genere, la maggior parte dei motori BLDC è costituita da tre avvolgimenti di statore collegati in una forma a stella o 'y ' (nessun neutro). Inoltre, in base alle interconnessioni della bobina, gli avvolgimenti dello statore sono ulteriormente divisi in motori trapezoidali e sinusoidali.

Forza elettromotrice del motore BLDC

In un motore trapezoidale, sia la corrente di azionamento che la forza elettromotrice hanno una forma trapezoidale (sinusoidale nel caso di un motore sinusoidale). In genere, i motori classificati a 48 V (o meno) vengono utilizzati in automobili e robotici (auto ibride e bracci robot).

Rotore

La parte del rotore di un motore BLDC è costituita da magneti permanenti (magneti in lega di solito raro come neodimio (ND), samarium cobalt (SMCO) e boro di ferro neodimio (NDFEB).

A seconda dell'applicazione, il numero di poli può variare tra due e otto, con il Polo Nord (N) e il Polo South) posizionato alternativamente. Il diagramma seguente mostra tre diverse disposizioni di poli magnetici.

(a) Il magnete è posizionato sulla periferia del rotore.

(b) Un rotore chiamato rotore elettromagneticamente incorporato in cui un magnete permanente rettangolare è incorporato nel nucleo del rotore.

(c) Il magnete viene inserito nel nucleo del rotore.

Sensore di posizione del rotore del motore BLDC (sensore della sala)

Poiché non ci sono spazzole nei motori BLDC, la commutazione è controllata elettronicamente. Per ruotare il motore, gli avvolgimenti dello statore devono essere eccitati in sequenza e la posizione del rotore (cioè i poli nord e sud del rotore) devono essere conosciuti per energizzare accuratamente un set specifico di avvolgimenti dello statore.

I sensori di posizione che utilizzano i sensori della sala (che operano sul principio dell'effetto Hall) sono comunemente usati per rilevare la posizione del rotore e convertirlo in un segnale elettrico. La maggior parte dei motori BLDC utilizza tre sensori di hall che sono incorporati nello statore per rilevare la posizione del rotore.

I sensori di Hall sono un tipo di sensore basato sull'effetto Hall, che è stato scoperto per la prima volta nel 1879 dalla sala fisico americana in materiali metallici, ma non è stato usato perché l'effetto della sala nei materiali metallici era troppo debole. Con lo sviluppo della tecnologia dei semiconduttori, ha iniziato a utilizzare materiali per semiconduttori per produrre componenti della sala, a causa dell'effetto della sala è significativo ed è stato applicato e sviluppato. Un sensore Hall è un sensore che genera un impulso di tensione di uscita quando passa un campo magnetico alternato. L'ampiezza dell'impulso è determinata dalla resistenza del campo del campo magnetico di eccitazione. Pertanto, i sensori di Hall non richiedono un alimentatore esterno.

L'uscita del sensore della sala sarà alta o bassa a seconda che il polo nord del rotore sia il polo sud o vicino al polo nord. Combinando i risultati dei tre sensori, è possibile determinare l'esatta sequenza di energizzazione.

A differenza dei motori DC spazzolati, in cui lo statore e il rotore sono completamente invertiti, gli avvolgimenti di armatura sono impostati sul lato dello statore e il materiale a magnete permanente di alta qualità è posizionato sul lato del rotore, la struttura del corpo motore del BLDCM è costituita dagli avvolgimenti dell'armatura dello statore, dal margine permanente, dal margine permanente di una differenza per la differenza di una differenza in una differenza di stazione, con un avvolgimento permanente, con un avvolgimento permanente, con un avvolgimento permanente, con un avvolgimento permanente, con un avvolgimento di statori, con una differenza di stazione, con una differenza di stazione, con una differenza di statori, con una differenza di stazione, con una differenza di statori, con una differenza di statori, con una differenza di statori, con una differenza di statori, con una differenza di statori, con una differenza di statori, con una differenza di statori, con una differenza di statori, con una differenza di staicato di angolo elettrico tra le fasi, rispettivamente. Questa struttura è diversa da un motore CC puramente spazzolato ed è simile alla struttura di avvolgimento dello statore di un motore CA, ma la potenza CA a onda quadra viene fornita al motore dal circuito di trasmissione quando funziona.

Il BLDCM seleziona una modalità di conduzione a due fasi, trifase, cablata a stelle, a sei stati, due per due, in cui due MOSFET sono energizzati nel circuito di trasmissione contemporaneamente e, di conseguenza, gli avvolgimenti dello statore a due fasi nel corpo del motore sono energizzati in serie. Ogni variazione di fase elettronica una volta, il potenziale dinamico magnetico dello statore FA trasformato nell'angolo elettrico dello spazio di 60 °, è un potenziale dinamico magnetico a gradino, l'intervallo di angolo elettrico a 60 °, FA ha fatto un salto. Sebbene il rotore ruoti continuamente, ma la modalità di rotazione del momento magnetico dello statore è un tipo di steppole, che è diverso dal momento a rotazione del motore sincrono AC. Coppia elettromagnetica massima T, la forte rotazione continua del rotore a magnete permanente.

Il principio di lavoro di Il motore a CC Brushless è simile a quello del motore a spazzole a spazzole. La legge sulla forza di Lorentz afferma che fino a quando un conduttore che portava attuale è posto in un campo magnetico, sarà soggetto a una forza. A causa della forza di reazione, il magnete sarà sottoposto a forze uguali e opposte. Quando una corrente viene passata attraverso una bobina, viene generato un campo magnetico, che è guidato dai poli magnetici dello statore, con omopolarità che si respingono e poli anisotropi che si attirano a vicenda. Se la direzione della corrente nella bobina viene continuamente cambiata, anche i poli del campo magnetico indotto nel rotore saranno continuamente cambiati e quindi il rotore ruoterà continuamente sotto l'azione del campo magnetico.

Nei motori BLDC, i magneti permanenti (rotore) sono in movimento, mentre il conduttore che trasportava corrente (statore) è fisso.

Diagramma di funzionamento del motore BLDC

Quando la bobina dello statore riceve energia dall'alimentazione, diventa un elettromagnete e inizia a generare un campo magnetico uniforme nello spazio dell'aria. L'interruttore genera una forma d'onda di tensione CA con una forma trapezoidale nonostante il fatto che l'alimentazione sia DC. Il rotore continua a ruotare a causa della forza di interazione tra lo statore elettromagnetico e il rotore a magnete permanente.

Passando gli avvolgimenti a segnali alti e bassi, gli avvolgimenti corrispondenti sono eccitati come poli nord e sud. Il rotore a magnete permanente con poli sud e nord è allineato con i poli dello statore, che fa ruotare il motore.

Diagrammi di funzionamento del motore BLDC per motori BLDC a singoli e due poli

I motori DC Brushless sono disponibili in tre configurazioni: monofase, bifase e trifase. Tra questi, BLDC trifase è il più comune.

(3) Metodi di guida motori DC senza spazzole

Il metodo di guida di Il motore DC Brushless può essere diviso in vari metodi di guida secondo diverse categorie:

Secondo la forma d'onda dell'unità: un'unità d'onda quadrata, questo metodo di trasmissione è conveniente da realizzare, facile da realizzare il motore senza controllo del sensore di posizione.

Azionamento sinusoidale: questo metodo di azionamento può migliorare l'effetto di esecuzione del motore e rendere l'uniforme della coppia di uscita, ma il processo di realizzazione è relativamente complicato. Allo stesso tempo, questo metodo ha SPWM e SVPWM (Space Vector PWM) in due modi, SVPWM è migliore di SPW.

(4) Vantaggi e svantaggi del motore DC senza spazzole

Vantaggi:

▷ Potenza di uscita elevata

▷ dimensioni e peso ridotti

▷ Buona dissipazione del calore e alta efficienza

▷ ampia gamma di velocità operative e basso rumore elettrico.

▷ Affidabilità elevata e bassi requisiti di manutenzione.

▷ alta risposta dinamica

▷ interferenza elettromagnetica bassa

Insufficiente:

▶ Il controller elettronico richiesto per controllare questo motore è costoso

▶ È richiesto circuiti di azionamento complesso

▶ Sono richiesti sensori di posizione extra (FOC non viene utilizzato)

5) Applicazione del motore DC senza spazzole

Brushless DC motors are widely used in various application needs, such as industrial control (Brushless DC motors play an important role in industrial production such as textile, metallurgy, printing, automated production lines, CNC machine tools, etc.) , Automotive (motors are found in wipers, power doors, automotive air conditioning, power windows and other parts of the car.) , Aviation, automation system (in life common printers, fax machines, Copia macchine, unità disco rigido, unità disco floppy, telecamere per film, ecc. Motori DC senza spazzole .) Inoltre, le attrezzature per l'assistenza sanitaria (l'uso di motori DC senza spazzole è stato più comune, può essere utilizzato per guidare una piccola pompa del sangue nel cuore artificiale; nel paese, l'apparato chirurgico ad alta velocità viene utilizzata a carico di carico ad alta velocità. applicazioni.

Differenze tra motori DC senza spazzole e motori DC spazzolati

Categoria del progetto |

Motore DC senza spazzole |

Spazzolare il motore DC

|

Struttura

|

Magnete permanente come rotore, trasmissione elettrica come statore |

Magnete permanente come rotore, trasmissione elettrica come statore |

Avvolgimenti e collegamenti a bobina |

Caratteristiche del motore spazzolato, lunga vita, nessuna interferenza, nessuna manutenzione, basso rumore, prezzo elevato.

|

Dissipazione del calore |

Bene

|

Povero |

Commutazione |

Commutatore di commutazione elettronica con circuiti elettronici

|

Contatto meccanico tra pennello e raddrizzatore

|

Sensore di posizione del rotore |

Elementi della sala, coder ottici, ecc. O generatori contropotenziali

|

Autopropagaggio con pennelli |

Autopropagaggio con pennelli |

Inversione

|

Modifica della sequenza di commutazione del cambio di sterzo elettronico

|

Cambio di polarità della tensione terminale

|

Confronto di vantaggi e svantaggi

|

Buone caratteristiche meccaniche e di controllo, lunga durata, nessuna interferenza, bassa voce, ma costi più elevati. |

Buone caratteristiche meccaniche e controllo, alto rumore, interferenza elettromagnetica |

Confronto di motori DC senza spazzole e motori DC spazzolati

Produttori globali del mainstream del motore BLDC (Top10)

Attualmente, le migliori società del settore BLDC includono ABB, Amtek, NIDEC, MineBea Group, Textronic, United Motion Technologies, Baldor Electronics, North American Electric Company, Schneider Electric e Regalbeloit Corporation.

Introduzione a Brushless DC Motors

Un motore CC senza spazzole (BLDC) è un tipo di motore sincrono in cui il campo magnetico generato dallo statore e il campo magnetico generato dal rotore hanno la stessa frequenza. È ampiamente utilizzato a causa dei suoi vantaggi dell'elevata potenza di uscita, basso rumore elettrico, elevata affidabilità, alta risposta dinamica, meno interferenze elettromagnetiche e una migliore torretta di velocità.

Struttura interna del motore CC senza spazzole

La struttura di a Il motore a spazzole DC è mostrato di seguito (marcato, rotore esterno, motore senza sensori come esempio):

Il motore senza spazzole è composto da coperchio anteriore, coperchio medio, magnete, lamiera di acciaio al silicio, filo smaltato, cuscinetto, albero rotante e coperchio posteriore. Tra questi, il magnete, il cuscinetto e l'albero rotante costituiscono il rotore del motore; Lo statore del motore è composto da lamiera in acciaio al silicio e filo smaltato. Il coperchio anteriore, il coperchio medio e il coperchio posteriore comprendono il guscio del motore. Componenti importanti sono descritti nella tabella seguente:

|

Componenti |

Descrizione |

Rotore |

Magnete |

Un componente importante di un motore senza spazzole. La stragrande maggioranza dei parametri di prestazione di un motore senza spazzole è correlata ad esso; |

| Asse di rotazione |

La parte direttamente stressata del rotore; |

Cuscinetto |

Sono la garanzia di funzionamento del motore regolare; Attualmente la maggior parte dei motori senza spazzole usa cuscinetti a sfera per scanalature profonde; |

Rotore |

Foglio d'acciaio al silicio |

La lamiera in acciaio al silicio è una parte importante del motore senza spazzole scanalato, la funzione principale è quella di ridurre la resistenza magnetica e partecipare al funzionamento del circuito magnetico; |

| Filo smaltato |

Come il conduttore energizzato dell'avvolgimento della bobina; Attraverso la frequenza alternata e la forma d'onda della corrente, si forma un campo magnetico attorno allo statore per guidare il rotore per ruotare; |

Descrizione del rotore

Il rotore di a Il motore DC senza spazzole (BLDC) è realizzato con magneti permanenti con più coppie di poli disposti alternativamente in base al pole N e S (che coinvolge il parametro della coppia di palo).

Sezione trasversale magnetica del rotore

Descrizione dello statore

Lo statore di a Il motore a CC Brushless (BLDC) è costituito da una lamiera di acciaio al silicio (figura sotto) con avvolgimenti dello statore posizionati in slot tagliati assialmente lungo l'asse interno (è coinvolto il numero di parametri di poli core (numero di slot N)). Ogni avvolgimento dello statore è costituito da un numero di bobine collegate tra loro. Comunemente, gli avvolgimenti sono distribuiti in un modello a stella a tre connessi.

Bobine ferite a stella triplo, secondo il modo in cui sono collegate le bobine, gli avvolgimenti dello statore possono essere divisi in avvolgimenti trapezoidali e sinusoidali. La differenza tra i due è principalmente la forma d'onda della forza elettromotrice di contatore generata. Come suggerisce il nome: l'avvolgimento dello statore trapezoidale produce una forza elettromotiva trapezoidale e l'avvolgimento sinusoidale produce una forza elettromotrice sinusoidale. Questo è mostrato nella figura seguente:

PS: quando il motore viene fornito senza carico, la forma d'onda può essere misurata per oscilloscopio.

02 Classificazione dei motori DC senza spazzole

Descrizione della classificazione del motore DC Brushless

Il motore CC senza spazzole (BLDC) in base alla distribuzione del rotore può essere diviso in motore a rotore interno, motore del rotore esterno; Secondo la fase di azionamento può essere diviso in motore a motore monofase, motore a due fasi, motore trifase (l'uso più comune); Secondo se il sensore è diviso o meno nei motori sensoriali e nei motori non sensoriali, e così via; Ci sono molte classificazioni dei motori, la ragione spaziale, non essere qui per descrivere i fratelli interessati alla propria comprensione.

Descrizione del motore del rotore interno ed esterno

I motori senza spazzole possono essere divisi in motori del rotore esterno e motori del rotore interno in base alla struttura della riga del rotore e dello statore (come mostrato di seguito).

Motore

|

Descrittivo |

Motore del rotore esterno |

L'avvolgimento della bobina energizzata interna funge da statore e i magneti permanenti sono accoppiati all'alloggiamento come rotore; Nel linguaggio comune: il rotore è esterno e lo statore è all'interno; |

Motore rotore interno |

I magneti permanenti interni sono collegati all'albero come rotore, avvolgimento a spirale energizzato e guscio come statore. Comunemente: rotore all'interno, statore esterno; |

Differenza tra motore del rotore interno ed esterno

Oltre al diverso sequenziamento del rotore e dello statore, ci sono anche differenze tra i motori del rotore interno ed esterno come segue:

Caratteristiche

|

Motore rotore interno |

Motore del rotore esterno |

Densità di potenza |

Più alto |

Inferiore |

Velocità

|

Più alto |

Inferiore |

Stabilità inferiore |

Inferiore |

Più alto |

Costo |

Relativamente più alto relativamente |

Inferiore |

Dissipazione del calore |

Mediocre |

Peggio meglio |

Coppie di pole |

Meno |

Di più |

03 parametri del motore senza spazzole a spazzole

Parametri del motore Brushless

| Parametro |

Descrizione |

| Tensione nominale |

Per i motori senza spazzole, sono adatti per una gamma molto ampia di tensioni operative e questo parametro è la tensione operativa in condizioni di carico specificate. |

| Valore KV |

Significato fisico: velocità al minuto sotto la tensione di lavoro 1 V, ovvero: velocità (nessun carico) = valore kv * tensione di lavoro per motori senza spazzole con specifiche di dimensioni: 1. Il numero di curve di avvolgimento è grande, il valore KV è basso, la corrente di uscita massima è piccola e la coppia è grande; 2. Meno giri di avvolgimento, valore KV elevato, corrente di uscita massima, piccola coppia; |

| Coppia e velocità |

Coppia (momento, coppia): la coppia di guida generata dal rotore nel motore può essere utilizzata per guidare il carico meccanico; Velocità: velocità del motore al minuto; |

| Corrente massima |

La corrente massima che può resistere e funzionare in sicurezza |

| Struttura della depressione |

Numero di poli core (numero di slot N): il numero di slot della lamiera in acciaio in silicio statore; Numero di poli in acciaio magnetico (numero di polo P): il numero di acciaio magnetico sul rotore; |

| Induttanza dello statore |

L'induttanza ad entrambe le estremità dell'avvolgimento dello statore di un motore a riposo |

| Resistenza allo statore |

Resistenza a CC di ogni avvolgimento di fase del motore a 20 ℃ |

| Resistenza a CC di ogni avvolgimento di fase del motore a 20 ℃ |

In condizioni specifiche, quando l'avvolgimento del motore è aperto, il valore della forza elettromotiva indotta lineare generata nell'avvolgimento dell'armatura per unità di velocità |

Controllo del motore BLDC

Algoritmi di controllo del motore BLDC

I motori senza spazzole sono di tipo auto-commessa (commutazione di auto-direzione) e sono quindi più complessi da controllare.

Il controllo del motore BLDC richiede la conoscenza della posizione e del meccanismo del rotore attraverso il quale il motore subisce uno sterzo di rettifica. Per il controllo della velocità a circuito chiuso, ci sono due requisiti aggiuntivi, cioè, misurazioni per la velocità/ corrente del motore del rotore e segnali PWM per controllare la potenza della velocità del motore.

I motori BLDC possono avere segnali PWM allineati o allineati al centro a seconda dei requisiti di applicazione. La maggior parte delle applicazioni richiede solo il funzionamento della modifica della velocità e utilizzerà 6 segnali PWM allineati laterali separati.

Ciò fornisce la massima risoluzione. Se l'applicazione richiede il posizionamento del server, la frenata energetica o l'inversione di potenza, si consigliano i segnali PWM supplementari allineati al centro. Per rilevare la posizione del rotore, i motori BLDC usano i sensori di effetto Hall per fornire rilevamento assoluto di posizione. Ciò si traduce nell'uso di più fili e costi più elevati. Il controllo BLDC senza sensori elimina la necessità di sensori di sala e utilizza invece la forza elettromotiva del contatore del motore (forza elettromotrice) prevedere la posizione del rotore. Il controllo senza sensori è fondamentale per applicazioni a velocità variabile a basso costo come ventole e pompe. È inoltre necessario un controllo senza sensori per i compressori del frigorifero e del condizionamento dell'aria quando vengono utilizzati motori BLDC.

Inserimento e supplementazione del tempo senza carico

La maggior parte dei motori BLDC non richiede PWM complementari, inserimento del tempo senza carico o compensazione del tempo senza carico. Le uniche applicazioni BLDC che potrebbero richiedere queste funzionalità sono i servi motori BLDC ad alte prestazioni, i motori BLDC eccitati a onde sinusoidali, l'AC senza spazzole o i motori sincroni PC.

Algoritmi di controllo

Molti diversi algoritmi di controllo vengono utilizzati per fornire il controllo dei motori BLDC. In genere, i transistor di potenza vengono utilizzati come regolatori lineari per controllare la tensione del motore. Questo approccio non è pratico durante la guida di motori ad alta potenza. I motori ad alta potenza devono essere controllati da PWM e richiedere un microcontrollore per fornire funzioni di avvio e controllo.

L'algoritmo di controllo deve fornire le seguenti tre funzioni:

Una tensione PWM per il controllo della velocità del motore

Un meccanismo per rettificare e commutare il motore

Metodi per prevedere la posizione del rotore mediante sensori di forza elettromotrice o hall inversa

La modulazione della larghezza dell'impulso viene utilizzata solo per applicare una tensione variabile agli avvolgimenti del motore. La tensione effettiva è proporzionale al ciclo di lavoro PWM. Quando si ottiene una corretta commutazione del raddrizzatore, le caratteristiche della velocità di coppia di un BLDC sono le stesse di quelle dei seguenti motori DC. La tensione variabile può essere utilizzata per controllare la velocità e la coppia variabile del motore.

La commutazione del transistor di potenza consente l'avvolgimento appropriato nello statore di generare la coppia migliore a seconda della posizione del rotore. In un motore BLDC, l'MCU deve conoscere la posizione del rotore ed essere in grado di effettuare la commutazione al momento giusto.

Commutazione trapezoidale motoria BLDC

Uno dei metodi più semplici per I motori DC Brushless sono usare quella che viene chiamata commutazione trapezoidale.

Diagramma a blocchi semplificato di un controller su scala per motori BLDC in questo diagramma schematico

In questo schema, la corrente è controllata da una coppia di terminali del motore alla volta, mentre il terzo terminale del motore è sempre disconnesso elettronicamente dall'alimentazione.

Tre dispositivi hall incorporati nel grande motore vengono utilizzati per fornire segnali digitali che misurano la posizione del rotore in un settore di 60 gradi e forniscono queste informazioni sul controller del motore. Poiché il flusso di corrente è uguale su due avvolgimenti alla volta e zero al terzo, questo metodo produce un vettore spaziale corrente con solo una delle sei direzioni in comune. Man mano che il motore viene guidato, la corrente ai terminali del motore viene commutata elettricamente (commutazione rettificata) una volta per 60 gradi di rotazione, quindi il vettore spaziale di corrente è sempre allo spostamento di fase più vicino di 90 gradi dello

Posizione di 30 gradi

Controllo trapezoidale: forma d'onda dell'unità e coppia al raddrizzatore

La forma d'onda di corrente in ciascun avvolgimento è quindi trapezoidale, a partire da zero e andando alla corrente positiva, quindi zero, quindi corrente negativa. Ciò produce un vettore spaziale corrente che si avvicinerà alla rotazione bilanciata mentre aumenta in 6 diverse direzioni mentre il rotore ruota.

Nelle applicazioni motorie come i condizionatori d'aria e i frigoriferi, l'uso di sensori di sala non è una costante. I sensori potenziali inversi indotti in avvolgimenti non collegati possono essere utilizzati per ottenere gli stessi risultati.

Tali sistemi di trasmissione trapezoidali sono molto comuni a causa della semplicità dei loro circuiti di controllo, ma soffrono di problemi di ondulazione della coppia durante la rettifica.

Commutazione sinusoidale rettificata per motori BLDC

La commutazione del raddrizzatore trapezoidale non è sufficiente per fornire un controllo del motore BLDC bilanciato e accurato. Ciò è principalmente dovuto alla coppia generata in una trifase Il motore Brushless (con una forza elettromotiva di contatore a onda sinusoidale) è definito dalla seguente equazione:

Coppia dell'albero rotante = KT [Irsin (O)+ISSIN (O+120)+Itsin (O+240)]

Dove: O è l'angolo elettrico dell'albero rotante KT è la costante di coppia del motore IR, è e per la corrente di fase se la corrente di fase è sinusoidale: Ir = i0sino; Is = i0sin (+120o); It = i0sin (+240o)

Otterrà: coppia dell'albero rotante = 1,5i0 * kt (una costante indipendente dall'angolo dell'albero rotante)

Il raddrizzatore sinusoidale commutato controllatore del motore senza spazzole si sforza di guidare tre avvolgimenti del motore con tre correnti che variano agevolmente sinusoidalmente quando il motore ruota. Le fasi associate di queste correnti sono scelte in modo tale da produrre vettori di spazio liscio della corrente del rotore in direzioni ortogonali al rotore con invarianza. Questo elimina la coppia increspato e gli impulsi di sterzo associati allo sterzo settentrionale.

Al fine di generare una modulazione sinusoidale liscia della corrente del motore mentre il motore ruota, è richiesta una misurazione accurata della posizione del rotore. I dispositivi Hall forniscono solo un calcolo approssimativo della posizione del rotore, che non è sufficiente a tale scopo. Per questo motivo è richiesto un feedback angolare da un encoder o un dispositivo simile.

Diagramma a blocchi semplificato di un controller di onde seno sine del motore BLDC

Poiché le correnti di avvolgimento devono essere combinate per produrre un vettore spaziale di corrente del rotore costante liscio e poiché ciascuno degli avvolgimenti dello statore sono posizionati con un angolo di 120 gradi di distanza, le correnti in ciascuna banca metallica devono essere sinusoidali e avere uno spostamento di fase di 120 gradi. Le informazioni sulla posizione dall'encoder vengono utilizzate per sintetizzare due onde sinusoidali con uno spostamento di fase di 120 gradi tra i due. Questi segnali vengono quindi moltiplicati per il comando di coppia in modo che l'ampiezza dell'onda sinusoidale sia proporzionale alla coppia richiesta. Di conseguenza, i due comandi di corrente sinusoidale sono correttamente gradualmente, producendo così un vettore spaziale di corrente statore rotante nella direzione ortogonale.

I segnali di comando di corrente sinusoidale inducono una coppia di controller PI che modulano la corrente nei due avvolgimenti del motore appropriati. La corrente nell'avvolgimento del terzo rotore è la somma negativa delle correnti di avvolgimento controllate e pertanto non può essere controllata separatamente. L'uscita di ciascun controller PI viene inviata a un modulatore PWM e quindi al ponte di uscita e ai due terminali del motore. La tensione applicata al terzo terminale motore deriva dalla somma negativa dei segnali applicati ai primi due avvolgimenti, opportunamente utilizzati per tre tensioni sinusoidali distanziate a 120 gradi, rispettivamente.

Di conseguenza, la forma d'onda di corrente di uscita effettiva tiene traccia accuratamente il segnale di comando di corrente sinusoidale e il vettore di spazio corrente risultante ruota senza intoppi per essere stabilizzato e orientato quantitativamente nella direzione desiderata.

Il risultato dello sterzo del raddrizzatore sinusoidale del controllo stabilizzato non può essere ottenuto dallo sterzo del raddrizzatore trapezoidale in generale. Tuttavia, a causa della sua elevata efficienza a basse velocità del motore, si separerà alle alte velocità del motore. Ciò è dovuto al fatto che all'aumentare della velocità, i controller di ritorno di corrente devono tenere traccia di un segnale sinusoidale dell'aumento della frequenza. Allo stesso tempo, devono superare la forza elettromotrice del contatore del motore che aumenta di ampiezza e frequenza all'aumentare della velocità.

Poiché i controller PI hanno un guadagno finito e una risposta in frequenza, i disturbi invarianti del tempo al ciclo di controllo di corrente causano il ritardo di fase e gli errori di guadagno nella corrente motoria che aumentano con velocità più elevate. Ciò interferirà con la direzione del vettore spaziale corrente rispetto al rotore, causando così uno spostamento dalla direzione della quadratura.

Quando ciò si verifica, meno coppia può essere prodotta da una certa quantità di corrente, quindi è necessaria più corrente per mantenere la coppia. L'efficienza diminuisce.

Questa diminuzione continuerà all'aumentare della velocità. Ad un certo punto, lo spostamento di fase della corrente supera i 90 gradi. Quando ciò si verifica, la coppia viene ridotta a zero. Attraverso la combinazione di sinusoidale, la velocità in questo punto sopra si traduce in una coppia negativa e quindi non può essere realizzata.

Algoritmi di controllo del motore CA

Controllo scalare

Il controllo scalare (o il controllo V/Hz) è un metodo semplice per controllare la velocità di un motore di comando

Il modello di stato stazionario del motore di comando viene utilizzato principalmente per ottenere la tecnologia, quindi le prestazioni transitorie non sono possibili. Il sistema non ha un ciclo corrente. Per controllare il motore, l'alimentazione trifase varia solo in ampiezza e frequenza.

Controllo vettoriale o controllo dell'orientamento del campo magnetico

La coppia in un motore varia in funzione dello statore e dei campi magnetici del rotore e dei picchi quando i due campi sono ortogonali tra loro. Nel controllo a base scalare, l'angolo tra i due campi magnetici varia in modo significativo.

Vector Control riesce a creare di nuovo l'ortogonalità nei motori AC. Al fine di controllare la coppia, ciascuno genera una corrente dal flusso magnetico generato per ottenere la reattività di una macchina DC. Il controllo vettoriale di un motore comandato CA è simile al controllo di un motore CC eccitato separatamente.

In un motore a CC, l'energia del campo magnetico φf generato dalla corrente di eccitazione se è ortogonale al flusso di armatura φa generato dalla corrente di armatura IA. Questi campi magnetici sono disaccoppiati e stabilizzati l'uno rispetto all'altro. Di conseguenza, quando la corrente di armatura è controllata per controllare la coppia, l'energia del campo magnetico rimane inalterata e viene realizzata una risposta transitoria più rapida.

Il controllo orientato al campo (FOC) di un motore AC trifase consiste nel imitare il funzionamento di un motore a CC. Tutte le variabili controllate vengono trasformate matematicamente in DC anziché in AC. la sua coppia di controllo indipendenti target e flusso.

Esistono due metodi di controllo dell'orientamento del campo (FOC): FOC diretto: la direzione del campo magnetico del rotore (rotorfruxangle) viene calcolata direttamente da un FOC indiretto dell'osservatore del flusso: la direzione del campo magnetico del rotore (rotorfruxangle) viene ottenuta indirettamente mediante stima o misurazione della velocità del rotore e dello slittamento (slip).

Il controllo del vettore richiede la conoscenza della posizione del flusso del rotore e può essere calcolato da algoritmi avanzati usando la conoscenza delle correnti e delle tensioni del terminale (usando un modello dinamico di un motore a induzione CA). Dal punto di vista dell'implementazione, tuttavia, la necessità di risorse computazionali è fondamentale.

Diversi approcci possono essere utilizzati per implementare algoritmi di controllo vettoriale. Le tecniche di feedforward, la stima del modello e le tecniche di controllo adattivo possono essere tutte utilizzate per migliorare la risposta e la stabilità.

Controllo vettoriale dei motori AC: una comprensione più profonda

Al centro di un algoritmo di controllo vettoriale ci sono due importanti conversioni: la conversione di Clark, la conversione del parco e il loro inverso. L'uso delle transizioni di Clark e Park consente il controllo della corrente del rotore nella regione del rotore. Ciò consente a un sistema di controllo del rotore di determinare la tensione che dovrebbe essere fornita al rotore per massimizzare la coppia sotto carichi dinamicamente variabili.

Clark Conversion: la conversione matematica di Clark modifica un sistema trifase in un sistema a due coordinate:

Dove ia e ib sono componenti del dato ortogonale e io è il componente omoplanario poco importante

Corrente rotore trifase rispetto al sistema di riferimento rotante

Conversione del parco: la conversione matematica del parco converte il sistema statico bidirezionale in un vettore di sistema a rotazione.

La rappresentazione del frame α a due fasi, β viene calcolata mediante conversione Clarke e quindi immessa nel modulo di rotazione vettoriale in cui ruota l'angolo θ per conformarsi al frame D, Q attaccato all'energia del rotore. Secondo l'equazione di cui sopra, viene realizzata la conversione dell'angolo θ.

Struttura di base del controllo vettoriale orientato al campo magnetico del motore CA

La trasformazione di Clarke utilizza correnti trifase IA, IB e IC, che si trovano nella fase dello statore coordinata fissa vengono trasformate in ISD e ISQ, che diventano elementi nella trasformazione del parco d, q. La trasformazione di Clarke si basa su un modello dei flussi motori. Le correnti ISD, ISQ e l'angolo di flusso istantaneo θ, che vengono calcolati dal modello di flusso del motore, vengono utilizzati per calcolare la coppia elettrica del motore a induzione CA.

Fondamenti del controllo vettoriale dei motori AC

Questi valori derivati vengono confrontati tra loro e i valori di riferimento e aggiornati dal controller PI.

Tabella 1: confronto tra controllo del motore in linea e controllo vettoriale:

| Parametro di controllo |

V/Hz Control |

Controllo Yari |

Controllo sagittale senza sensori |

| Regolazione della velocità |

1% |

0 001% |

0 05% |

| Regolazione della coppia |

Povero |

+/- 2% |

+/- 5% |

Modello motore |

Non |

Richiesta |

È richiesto un modello accurato |

| Potere di elaborazione MCU |

Basso |

Alto |

Alto +dsp |

Un vantaggio intrinseco del controllo motorio basato sul vettore è che è possibile utilizzare lo stesso principio per selezionare il modello matematico appropriato per controllare separatamente vari tipi di motori AC, PM-AC o BLDC.

Controllo vettoriale del motore BLDC

Il motore BLDC è la scelta principale per il controllo vettoriale orientato al campo. I motori Brushless con FOC possono ottenere una maggiore efficienza, fino al 95%, e sono anche molto efficienti per i motori ad alta velocità.

Controllo del motore passo -passo

Il controllo del motore Stepper di solito adotta la corrente di trasmissione bidirezionale e il suo passo da motore viene realizzato cambiando l'avvolgimento in sequenza. Di solito questo tipo di motore passo -passo ha 3 sequenze di azionamento:

Drive a gradino completo monofase:

In questa modalità, l'avvolgimento è alimentato nel seguente ordine, AB/CD/BA/DC (BA significa che l'avvolgimento AB è alimentato nella direzione opposta). Questa sequenza è chiamata modalità a fase intero in fase monofase o modalità guidata dall'onda. In qualsiasi momento, c'è solo un costo aggiuntivo.

2. Doppia fase a fase a due fasi:

In questa modalità, le due fasi vengono caricate insieme, quindi il rotore è sempre tra i due poli. Questa modalità si chiama Biphase Full Step, questa modalità è la normale sequenza di azionamento del motore bipolare, può produrre la coppia massima.

3. MIODA MODIE:

Questa modalità sarà in fase monofase e potenza a due fasi insieme: potenza monofase, quindi aggiungi doppia potenza, quindi potenza monofase ... Pertanto, il motore funziona con incrementi a mezzo passaggio. Questa modalità è chiamata modalità HEAL-STEP e l'angolo di gradino effettivo del motore per eccitazione è ridotto della metà e anche la coppia di uscita è inferiore.

Le tre modalità sopra possono essere utilizzate per ruotare nella direzione opposta (in senso antiorario), ma non se l'ordine è invertito.

Di solito, il motore passo -passo ha più poli per ridurre l'angolo del gradino, ma il numero di avvolgimenti e la sequenza di azionamento sono costanti.

Algoritmo di controllo del motore DC generale

Controllo generale della velocità del motore, in particolare l'uso di due circuiti del motore: controllo dell'angolo di fase PWM COTH

Controllo dell'angolo di fase

Il controllo dell'angolo di fase è il metodo più semplice per controllare la velocità dei motori generali. La velocità è controllata modificando l'angolo dell'arco del punto del triac. Il controllo dell'angolo di fase è una soluzione molto economica, tuttavia non è molto efficiente e inclini all'interferenza elettromagnetica (EMI).

Controllo dell'angolo di fase dei motori generali

Il diagramma mostrato sopra illustra il meccanismo del controllo dell'angolo di fase ed è un'applicazione tipica del controllo della velocità del triac. Il movimento di fase dell'impulso di gate triac produce una tensione efficiente, producendo così diverse velocità del motore e un circuito di rilevamento a croce zero viene utilizzato per stabilire un riferimento di tempo per ritardare l'impulso di gate.

CONTROLLO DI CHIPPER PWM

Il controllo PWM è una soluzione più avanzata per il controllo generale della velocità del motore. In questa soluzione, il mofset di alimentazione, o IGBT, accende la tensione della linea CA rettificata ad alta frequenza per generare una tensione variabile nel tempo per il motore.

PWM Chopper Control per motori generali

L'intervallo di frequenza di commutazione è generalmente 10-20kHz per eliminare il rumore. Questo metodo di controllo motorio per uso generale consente un migliore controllo corrente e una migliore prestazione EMI e quindi una maggiore efficienza.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

Azərbaycan dili

Euskara

Беларуская мова

Български

guarani

Kreyòl ayisyen

Kurdî

Lietuvių

Македонски

తెలుగు