Le moteur le plus basique est le 'MOTEUR CC (moteur de brosse) '. En plaçant une bobine dans un champ magnétique et en passant un courant qui coule à travers, la bobine sera repoussée par les pôles magnétiques d'un côté et attirés par l'autre côté en même temps, et continuera de tourner sous cette action. Pendant la rotation, le courant circulant à travers la bobine est inversé, le faisant tourner en continu. Il y a une partie du moteur appelé 'Commutateur ' qui est alimenté par 'Brushes ', qui est positionné au-dessus du 'Gear de direction ' et se déplacer en continu lorsqu'il tourne. En modifiant la position des pinceaux, la direction du courant peut être modifiée. Le commutateur et les pinceaux sont des structures indispensables pour la rotation d'un moteur à courant continu.

Figure 1: Diagramme schématique du fonctionnement d'un moteur à courant continu (moteur brossé).

Le commutateur change le flux de courant dans la bobine, inversant la direction des pôles afin qu'ils tournent toujours vers la droite. Les pinceaux alimentent la puissance du commutateur qui tourne avec l'arbre.

Moteurs actifs dans de nombreux domaines

Nous avons catégorisé les moteurs par type d'alimentation et principe de rotation (Fig. 2). Jetons un bref aperçu des caractéristiques et des utilisations de chaque type de moteur.

Figure 2: principaux types de moteurs

Les moteurs CC (moteurs brossés), qui sont simples et faciles à contrôler, sont souvent utilisés pour des applications telles que l'ouverture et la fermeture des plateaux de disque optique dans les appareils électroménagers. Ils sont également utilisés dans les automobiles pour des applications telles que l'ouverture et la fermeture des miroirs électriques et le contrôle de direction. Bien qu'il soit bon marché et puisse être utilisé dans de nombreux domaines, il présente ses inconvénients. Étant donné que le commutateur entre en contact avec les pinceaux, il a une courte durée de vie et que les pinceaux doivent être remplacés périodiquement ou sous garantie.

Un moteur pas à pas tournera avec le nombre d'impulsions électriques qui lui sont envoyées. La quantité de mouvement dépend du nombre d'impulsions électriques qui lui sont envoyées, ce qui le rend adapté au réglage de la position.

Il est souvent utilisé à la maison pour l'alimentation en papier des télécopies et des imprimantes ', etc. Étant donné que les étapes d'alimentation d'un télécopieur dépendent des spécifications (gravure, finesse), un moteur de trempage qui tourne avec le nombre d'impulsions électriques est très facile à utiliser. Il est facile de résoudre le problème que la machine s'arrête temporairement une fois que le signal s'arrête. Les moteurs synchrones, dont le nombre de rotations varie avec la fréquence de l'alimentation, sont utilisés dans des applications telles que les tables rotatives 'pour les fours à micro-ondes.

L'ensemble de moteur a un réducteur d'équipement pour obtenir le nombre de rotations adaptées au chauffage des aliments. Les moteurs à induction sont également affectés par la fréquence de l'alimentation, mais la fréquence et le nombre de révolutions ne coïncident pas. Dans le passé, ces moteurs AC ont été utilisés dans les ventilateurs ou les machines à laver.

Comme vous pouvez le voir, une grande variété de moteurs sont actifs dans plusieurs domaines. Quelles sont les caractéristiques des moteurs BLDC (moteurs sans balais ) qui les rendent si polyvalents?

Comment un moteur BLDC tourne-t-il?

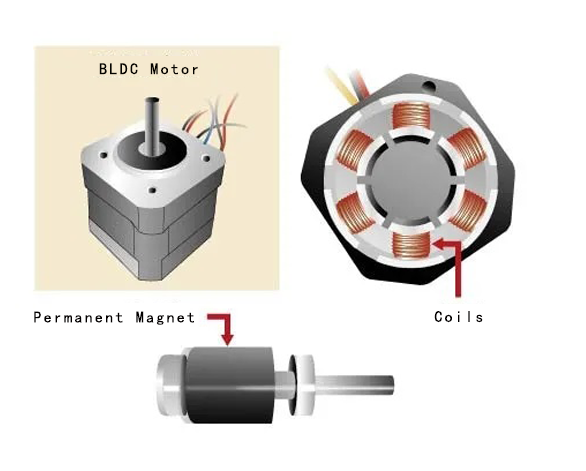

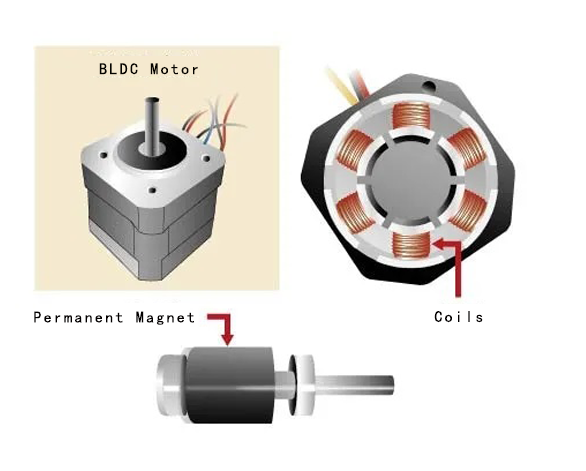

Le 'bl ' dans Les moteurs BLDC signifient 'Brushless ', ce qui signifie que les 'Brosses ' dans les moteurs DC (moteurs de pinceau) ne sont plus présents. Le rôle des pinceaux dans les moteurs CC (moteurs de la brosse) est de dynamiser les bobines du rotor à travers le commutateur. Alors, comment un moteur BLDC sans pinceaux dynamise-t-il les bobines dans le rotor? Il s'avère que les moteurs BLDC utilisent des aimants permanents pour le rotor et qu'il n'y a pas de bobine dans le rotor. Puisqu'il n'y a pas de bobines dans le rotor, il n'y a pas besoin de commutateurs et de pinceaux pour dynamiser le moteur. Au lieu de cela, la bobine est utilisée comme stator (figure 3).

Le champ magnétique créé par les aimants permanents fixes dans un moteur à courant continu (moteur de brosse) ne bouge pas et ne tourne pas en contrôlant le champ magnétique créé par la bobine (rotor) à l'intérieur. Le nombre de rotations est modifié en modifiant la tension. Le rotor d'un moteur BLDC est un aimant permanent, et le rotor est tourné en modifiant la direction du champ magnétique créé par les bobines autour de lui. La rotation du rotor est contrôlée en contrôlant la direction et l'ampleur du courant qui coule à travers les bobines.

Figure 3: Diagramme schématique du fonctionnement du moteur BLDC.

Avantages des moteurs BLDC

Les moteurs BLDC ont trois bobines sur le stator, chacune avec deux fils, pour un total de six fils de plomb dans le moteur. En réalité, seuls trois fils sont généralement nécessaires car ils sont câblés en interne, mais il est toujours un de plus que le moteur CC décrit précédemment (moteur brossé). Il ne se déplacera pas uniquement en connectant les bornes de batterie positives et négatives. Quant à la façon de gérer un Le moteur BLDC sera expliqué dans le deuxième épisode de cette série. Cette fois, nous allons nous concentrer sur les avantages des moteurs BLDC.

La première caractéristique d'un moteur BLDC est 'Haute efficacité '. Il est possible de contrôler la force de rotation (couple) pour maintenir la valeur maximale à tout moment, tandis qu'avec les moteurs à courant continu (moteurs de la brosse), le couple maximum ne peut être maintenu que pendant un seul instant pendant la rotation, et la valeur maximale ne peut pas être maintenue à tout moment. Si un moteur à courant continu (moteur à brosse) veut obtenir autant de couple qu'un moteur BLDC, il ne peut qu'augmenter son aimant. C'est pourquoi même un petit moteur BLDC peut produire beaucoup de puissance.

La deuxième fonctionnalité est 'bonne contrôlabilité ', qui est liée au premier. Les moteurs BLDC peuvent obtenir le couple, le nombre de révolutions, etc., exactement comme vous le souhaitez, et les moteurs BLDC peuvent rétablir le nombre cible de révolutions, de couple, etc., précisément. Le contrôle précis supprime la génération de chaleur et la consommation d'énergie du moteur. Dans le cas de la batterie, il est possible d'étendre le temps d'entraînement par un contrôle minutieux. En plus de cela, il se caractérise par la durabilité et le faible bruit électrique. Les deux points ci-dessus sont les avantages apportés par Brossless.

D'un autre côté, les moteurs DC (moteurs brossés) sont soumis à l'usure en raison du contact entre les pinceaux et le commutateur sur une longue période. La pièce de contact génère également des étincelles. Surtout lorsque l'espace du commutateur touche la brosse, il y aura une énorme étincelle et un bruit. Si vous ne voulez pas générer de bruit pendant l'utilisation, un moteur BLDC sera pris en compte.

Les moteurs BLDC sont utilisés dans ces zones

Où sont les moteurs BLDC avec une efficacité élevée, une manipulation polyvalente et une longue durée de vie généralement utilisée? Ils sont souvent utilisés dans les produits qui peuvent utiliser leur grande efficacité et leur longue durée de vie et sont utilisés en continu. Par exemple, les appareils électroménagers. Les gens utilisent des machines à laver et des climatiseurs depuis longtemps. Récemment, les moteurs BLDC ont été adoptés pour les ventilateurs électriques et ont réussi à réduire considérablement la consommation d'énergie.

C'est en raison de la forte efficacité que la consommation d'énergie a été réduite. Les moteurs BLDC sont également utilisés dans les aspirateurs. Dans un cas, en modifiant le système de contrôle, une forte augmentation du nombre de révolutions a été réalisée. Cet exemple montre la bonne contrôlabilité des moteurs BLDC.

Les moteurs BLDC sont également utilisés dans la partie rotative des disques durs, qui sont des supports de stockage importants. Puisqu'il s'agit d'un moteur qui doit fonctionner longtemps, la durabilité est importante. Bien sûr, il a également le but de supprimer extrêmement la consommation d'énergie. La grande efficacité ici est également liée à la faible consommation d'électricité.

Il y a beaucoup plus d'utilisations pour les moteurs BLDC

Les moteurs BLDC devraient être utilisés dans un plus large éventail de champs, et ils seront utilisés dans une large gamme de petits robots, en particulier 'Robots de service ' qui fournissent des services dans des domaines autres que la fabrication. 'Le positionnement est important pour les robots, alors ne devrions-nous pas utiliser des moteurs de trempage qui fonctionnent avec le nombre d'impulsions électriques? ' On pourrait le penser. Cependant, en termes de contrôle de la force, les moteurs BLDC sont plus appropriés. De plus, si des moteurs pas à pas sont utilisés, une structure telle que le poignet du robot doit être fournie avec une grande quantité de courant afin d'être réparée dans une certaine position. Avec Motors BLDC , seule la puissance requise peut être fournie en conjonction avec une force externe, réduisant ainsi la consommation d'énergie.

Il peut également être utilisé dans le transport. Des moteurs CC simples ont longtemps été utilisés dans les voitures électriques ou les voiturettes de golf pour les personnes âgées, mais les moteurs BLDC récemment à haut rendement avec une bonne contrôlabilité ont été adoptés. Les moteurs BLDC sont également utilisés dans les drones. Surtout dans les drones avec des racks multi-axes, car il contrôle l'attitude de vol en modifiant le nombre de rotations des hélices, les moteurs BLDC qui peuvent contrôler précisément les rotations sont avantageuses.

Et ça? Les moteurs BLDC sont des moteurs de haute qualité avec une grande efficacité, un bon contrôle et une longue durée de vie. Cependant, maximiser la puissance des moteurs BLDC nécessite un contrôle approprié. Comment faire?

Ne peut pas tourner par la connexion seule

Le moteur BLDC de type rotor intérieur est un type typique de moteur BLDC, et son extérieur et son intérieur sont illustrés ci-dessous (Fig. 1). Un moteur CC Brush (ci-après appelé moteur CC) a une bobine sur le rotor et un aimant permanent à l'extérieur, tandis qu'un moteur BLDC a un aimant permanent sur le rotor et une bobine à l'extérieur, et un moteur BLCD a un aimant permanent sans bobine sur le rotor, donc il n'est pas nécessaire de dynamiser le rotor. Cela permet de réaliser un 'type sans pinceau ' sans pinceau pour énergisant.

D'un autre côté, par rapport aux moteurs à courant continu, le contrôle devient plus difficile. Il ne s'agit pas seulement de connecter les câbles du moteur à l'alimentation. Même le nombre de câbles est différent. Ce n'est pas la même chose que 'Connecter les bornes positives (+) et négatives (-) à l'alimentation électrique '.

Figure 1: extérieur et intérieur du moteur BLDC

Figure 2-A: Principe de rotation du moteur BLDC

Une bobine est placée dans le moteur BLDC à des intervalles de 120 degrés, pour un total de trois bobines, pour contrôler le courant dans la phase ou la bobine énergique

Comme le montre la figure 2-A, les moteurs BLDC utilisent trois bobines. Ces trois bobines sont utilisées pour générer un flux magnétique lorsqu'ils sont sous tension et sont nommés U, V et W. Essayez de dynamiser cette bobine. Le chemin actuel sur la bobine U (ci-après dénommé 'COIL ') est enregistré sous la phase U, V est enregistré comme la phase V, et W est enregistré comme la phase W. Ensuite, regardez la phase U. Examinons la phase U. Lorsque l'électricité est appliquée à la phase U, le flux magnétique est généré dans la direction de la flèche comme indiqué dans la figure 2-B. Cependant, en réalité, les phases U, V et W ne sont pas les mêmes que la phase U.

Cependant, en réalité, les câbles de U, V et W sont tous connectés les uns aux autres, il n'est donc pas possible de dynamiser uniquement la phase U. Ici, la dynamisation de la phase U à la phase W générera un flux magnétique en U et W comme le montre la figure 2-C. Les deux flux magnétiques de U et W sont synthétisés dans le plus grand flux magnétique illustré sur la figure 2-D. L'aimant permanent sera tourné de sorte que ce flux magnétique synthétisé soit dans le même sens que le pôle N de l'aimant permanent central (rotor).

Figure 2-B: Principe de rotation du moteur BLDC

Le flux est sous tension de la phase U à la phase W. Premièrement, en se concentrant uniquement sur la partie U de la bobine, il est constaté qu'un flux magnétique est généré comme dans les flèches

Figure 2-d: Principe de rotation d'un moteur BLDC passant l'électricité de la phase U à la phase w peut être considéré comme générant deux flux magnétiques synthétisés

Si la direction du flux magnétique synthétisé est modifiée, l'aimant permanent est également modifié. En conjonction avec la position de l'aimant permanent, changez la phase sous tension dans la phase U, la phase V et la phase W pour changer la direction du flux magnétique synthétisé. Si cette opération est effectuée en continu, le flux magnétique synthétisé tournera, générant ainsi un champ magnétique et tournant le rotor.

FIGUE. 3 montre la relation entre la phase énergisée et le flux magnétique synthétique. Dans cet exemple, en modifiant le mode énergisant de 1 à 6 en séquence, le flux magnétique synthétique tourne dans le sens des aiguilles d'une montre. En modifiant la direction du flux magnétique synthétisé et en contrôlant la vitesse, la vitesse de rotation du rotor peut être contrôlée. La méthode de contrôle du moteur en basculant entre ces six modes d'énergie est appelée 'Contrôle d'énergie à 120 degrés '.

Figure 3: Les aimants permanents du rotor tourneront comme s'ils étaient tirés par un flux magnétique synthétique, et l'arbre du moteur tournera en conséquence

Rotation lisse en utilisant le contrôle des ondes sinusoïdales

Ensuite, bien que la direction du flux magnétique synthétisé soit tournée par un contrôle énergisé à 120 degrés, il n'y a que six directions différentes. Par exemple, si vous modifiez le 'mode énergisé 1 ' sur la figure 3 en 'mode énergisé 2 ', la direction du flux magnétique synthétique changera de 60 degrés. Le rotor tourne ensuite comme s'il était attiré. Ensuite, en passant de 'Mode énergisé 2 ' en 'mode énergisé 3 ', la direction du flux magnétique synthétique changera à nouveau de 60 degrés. Le rotor sera à nouveau attiré par ce changement. Ce phénomène sera répété. Le mouvement deviendra raide. Parfois, cette action fera également du bruit.

C'est le 'Contrôle de l'onde sinusoïdale ' qui élimine les lacunes du contrôle énergisé à 120 degrés et atteint une rotation lisse. Dans un contrôle de puissance à 120 degrés, le flux magnétique synthétisé est fixé dans six directions. Il est contrôlé pour qu'il varie en continu. Dans l'exemple de la figure 2-C, les flux générés par U et W sont de la même ampleur. Cependant, si la phase U, la phase V et la phase W peuvent être mieux contrôlées, les bobines peuvent chacune être conçues pour générer un flux magnétique de différentes tailles, et la direction du flux magnétique synthétisé peut être contrôlée avec précision. En ajustant la taille actuelle de chacun des phases en U, en phase V et en phase W, un flux magnétique synthétisé est généré en même temps. En contrôlant la génération continue de ce flux, le moteur tourne en douceur.

Figure 4: Contrôle de l'onde sinusoïdale Contrôle des ondes sinusoïdales

Le courant sur 3 phases peut être contrôlé pour générer un flux magnétique synthétique pour une rotation lisse. Un flux magnétique synthétique peut être généré dans une direction qui ne peut pas être générée par un contrôle énergisé à 120 degrés

Utilisation d'un onduleur pour contrôler un moteur

Qu'en est-il des courants de chaque phase de U, V et W? Pour le rendre plus facile à comprendre, repensez au contrôle énergique à 120 degrés et jetez un œil. Regardez à nouveau la figure 3. En mode énergique 1, le courant circule de u à w; En mode énergique 2, le courant circule de U à V. Comme vous pouvez le voir, chaque fois que la combinaison de bobines dans lesquelles le courant circule change, la direction des flèches de flux synthétique change également.

Ensuite, regardez le mode énergétique 4. Dans ce mode, le courant circule de w à u, dans la direction opposée du mode d'énergie 1. DC Motors , la commutation de la direction actuelle comme celle-ci est effectuée par une combinaison de commutateur et de pinceaux. Cependant, les moteurs BLDC n'utilisent pas une telle méthode de type de contact. Un circuit d'onduleur est utilisé pour modifier la direction du courant. Les circuits de l'onduleur sont généralement utilisés pour contrôler les moteurs BLDC.

Le circuit de l'onduleur ajuste la valeur de courant en modifiant la tension appliquée dans chaque phase. Pour le réglage de la tension, PWM (PulsewidthModulation = modulation de largeur d'impulsion) est couramment utilisé.PWM est une méthode pour modifier la tension en ajustant la durée de l'impulsion sur / désactivation, et ce qui est important est le changement du rapport (cycle de service) entre le temps et le temps hors temps. Si le rapport ON est élevé, le même effet que l'augmentation de la tension peut être obtenu. Si le rapport ON diminue, le même effet que la réduction de la tension est obtenu (Fig. 5).

Afin de réaliser PWM, les micro-ordinateurs équipés de matériel dédié sont désormais disponibles. Pour effectuer un contrôle des ondes sinusoïdales, il est nécessaire de contrôler les tensions de 3 phases, de sorte que le logiciel est légèrement plus complexe que le contrôle sous tension à 120 degrés où seules 2 phases sont sous tension. L'onduleur est un circuit nécessaire pour conduire un moteur BLDC. Les onduleurs sont également utilisés dans les moteurs AC, mais on peut supposer que presque tous les moteurs BLDC sont utilisés dans ce qu'on appelle les appareils de type 'de type invertisseur '.

Figure 5: Relation entre la sortie PWM et la tension de sortie

Modifiez le temps à un certain temps pour modifier la valeur RMS de la tension.

Plus le temps est long, plus la valeur RMS est proche de la tension lorsque une tension à 100% est appliquée (à temps).

Les moteurs BLDC utilisant des capteurs de position ci-dessus sont un aperçu du contrôle des moteurs BLDC, qui changent la direction du flux magnétique synthétisé généré par les bobines, provoquant le changement des aimants permanents du rotor en conséquence.

En fait, il y a un autre point non mentionné dans la description ci-dessus. C'est-à-dire la présence de capteurs dans les moteurs BLDC. Les moteurs BLDC sont contrôlés en conjonction avec la position (angle) du rotor (aimant permanent). Par conséquent, un capteur pour acquérir la position du rotor est nécessaire. S'il n'y a pas de capteur pour connaître la direction de l'aimant permanent, le rotor peut tourner dans une direction inattendue. Ce n'est pas le cas lorsqu'il y a un capteur pour fournir des informations.

Le tableau 1 montre les principaux types de capteurs de détection de position dans les moteurs BLDC. Selon la méthode de contrôle, différents capteurs sont nécessaires. Pour le contrôle d'énergie à 120 degrés, un capteur d'effet de salle qui peut saisir un signal tous les 60 degrés est équipé pour déterminer la phase à être sous tension. D'un autre côté, pour 'Vector Control ' (décrit dans la section suivante), qui contrôle précisément le flux magnétique synthétisé, les capteurs de haute précision tels que les capteurs d'angle ou les encodeurs photoélectriques sont plus efficaces.

L'utilisation de ces capteurs permet de détecter la position, mais il y a certains inconvénients. Les capteurs sont moins résistants à la poussière et l'entretien est essentiel. La plage de température sur laquelle ils peuvent être utilisés est également réduite. L'utilisation de capteurs ou l'ajout de câblage à cet effet entraîne une augmentation des coûts, et les capteurs de haute précision sont intrinsèquement chers. Cela a conduit à l'introduction de la méthode 'sans capteur '. Il n'utilise pas de capteur pour la détection de position, contrôlant ainsi les coûts et éliminant le besoin de maintenance liée au capteur. Cependant, dans le but d'illustrer le principe, on suppose que les informations ont été obtenues à partir du capteur de position.

| Type de capteur |

Applications principales |

Caractéristiques |

| Capteur d'effet de salle |

Contrôle énergisé à 120 degrés |

Acquiert le signal tous les 60 degrés. Prix inférieur. Pas résistant à la chaleur. |

| Encodeur optique |

Contrôle des ondes sinusoïdales, contrôle du vecteur |

Il existe deux types: le type incrémentiel (la distance parcourue de la position d'origine est connue) et le type absolu (l'angle de la position actuelle est connu). La résolution est élevée, mais la résistance à la poussière est faible. |

| Capteur d'angle |

Contrôle des ondes sinusoïdales, contrôle du vecteur |

Haute résolution. Peut être utilisé même dans des environnements robustes et difficiles. |

Tableau 1: Types et caractéristiques des capteurs spécialisés pour la détection de position

Une efficacité élevée est maintenue en tout temps par contrôle vectoriel

Le contrôle des ondes sinusoïdales modifie en douceur la direction du flux magnétique synthétisé en dynamisant 3 phases, de sorte que le rotor tourne en douceur. Les commutateurs de contrôle d'énergie à 120 degrés 2 de la phase U, de la phase V et de la phase W pour faire tourner le moteur, tandis que le contrôle sinusoïdal nécessite un contrôle précis des courants dans les 3 phases. De plus, la valeur de contrôle est une valeur CA qui change tout le temps, ce qui le rend plus difficile à contrôler.

C'est là que le contrôle des vecteurs entre en jeu. Le contrôle du vecteur simplifie le contrôle en calculant les valeurs CA des trois phases comme valeurs CC des deux phases par transformation des coordonnées. Cependant, les calculs de contrôle des vecteurs nécessitent des informations sur la position du rotor à haute résolution. Il existe deux méthodes de détection de position, à savoir la méthode utilisant des capteurs de position tels que les encodeurs photoélectriques ou les capteurs d'angle, et la méthode sans capteur qui extrapole les valeurs de courant de chaque phase. Cette transformation de coordonnées permet un contrôle direct de la valeur de courant associée au couple (force de rotation), réalisant ainsi un contrôle efficace sans courant excessif.

Cependant, le contrôle du vecteur nécessite une transformation de coordonnées à l'aide de fonctions trigonométriques ou de traitement de calcul complexe. Par conséquent, dans la plupart des cas, les micro-ordinateurs à puissance de calcul élevée sont utilisés comme micro-ordinateurs de contrôle, tels que les micro-ordinateurs équipés de FPU (unités de points flottants).

Un moteur à courant continu sans balais (BLDC: BrushlessDirectCurrentMotor), également connu sous le nom de moteur communé électronique (MOTEUR ECM ou EC) ou de moteur CC synchrone, est un type de moteur synchrone qui utilise une alimentation directe à courant (CC).

Un moteur CC sans balais (BLDC: moteur à courant direct direct) est essentiellement un moteur synchrone aimant permanent avec un rétroaction en position qui utilise une entrée d'alimentation CC et un onduleur pour le convertir en une alimentation CA trois phases. UN Le moteur sans balais (BLDC: moteur à courses directs sans balais) est un type auto-promulgué (commutation d'auto-direction) et est donc plus complexe à contrôler.

https://www.holrymotor.com/brushless-motors.html

Le contrôle du moteur BLDC (BrosslessDirectCurrentMotor) nécessite une connaissance de la position et du mécanisme du rotor par lequel le moteur est rectifié et dirigé. Pour le contrôle de la vitesse en boucle fermée, il y a deux exigences supplémentaires, une mesure de la vitesse du rotor / ou du courant du moteur et un signal PWM pour contrôler la puissance de vitesse du moteur.

Les moteurs BLDC (BrushlessDirectCurrentMotor) peuvent utiliser les signaux PWM alignés ou alignés par le côté ou au centre en fonction des exigences de l'application. La plupart des applications nécessitant uniquement un fonctionnement de changement de vitesse utiliseront six signaux PWM alignés par côté séparé. Cela fournit la résolution la plus élevée. Si l'application nécessite un positionnement du serveur, un freinage énergétique ou une inversion de puissance, les signaux PWM alignés au centre supplémentaires sont recommandés.

Pour sentir la position du rotor, les moteurs BLDC (BrosslessDirectCurrentMotor) utilisent des capteurs d'effet de salle pour fournir une détection absolue de position. Il en résulte l'utilisation de plus de fils et de coûts plus élevés. Le contrôle BLDC sans capteur élimine le besoin de capteurs de hall et utilise plutôt la force électromotive du moteur (force électromotive) pour prédire la position du rotor. Le contrôle sans capteur est essentiel pour les applications à vitesse variable à faible coût comme les ventilateurs et les pompes. Un contrôle sans capteur est également nécessaire pour les compresseurs de réfrigérateur et de climatisation lorsque les moteurs BLDC (moteurs à courant direct sans balais) sont utilisés.

Il y a toutes sortes de moteurs, et le moteur BLDC est le moteur de vitesse le plus idéal disponible aujourd'hui. Il combine les avantages des moteurs à courant continu et des moteurs AC, avec la bonne performance d'ajustement des moteurs à courant continu et les avantages des moteurs AC tels que la structure simple, aucune étincelle de commutation, un fonctionnement fiable et une maintenance facile. Par conséquent, il est très populaire sur le marché et largement utilisé dans l'automobile, les appareils électroménagers, les équipements industriels et autres champs.

Le moteur à courant continu sans pinceau surmonte les défauts inhérents du moteur CC Brush et remplace le commutateur mécanique par un commutateur électronique, donc le moteur CC sans balais a les caractéristiques du moteur CC avec une bonne performance de régulation de vitesse, et présente également les avantages du moteur CA avec une structure simple, pas de défilé de commutation, un fonctionnement fiable et un maintien facile.

Le moteur CC sans balais (BrushlessDirectCurrentMotor) est le moteur de contrôle de vitesse le plus idéal aujourd'hui. Il combine les avantages des moteurs à courant continu et des moteurs AC, avec la bonne performance d'ajustement des moteurs à courant continu et les avantages des moteurs AC, tels que la structure simple, sans étincelles de commutation, un fonctionnement fiable et une maintenance facile.

Historique de développement du moteur à courant direct (BrushlessDirectCurrentMotor)

Les moteurs CC sans balais sont développés sur la base des moteurs de la brosse, et leur structure est plus complexe que les moteurs à brosses. Le moteur CC sans balais se compose du corps du moteur et du conducteur. Différent du moteur CC brossé, le moteur à courant continu sans balais (BrushlessDirectCurrentMotor) n'utilise pas de dispositif de brosse mécanique, mais adopte le moteur synchrone à aimant permanent de l'auto-témoignage et remplace le commutateur de la brosse en carbone par le capteur de hall, et utilise le néodyme-fer-nain comme matériau de magnét permanent du rotor. (Il convient de noter qu'au moment de la naissance du moteur électrique au cours du siècle dernier, les moteurs pratiques qui se sont produits étaient de la forme sans balais.)

1740: le début de l'invention du moteur électrique

Les premiers modèles du moteur électrique sont apparus pour la première fois dans les années 1740 grâce au travail du scientifique écossais Andrew Gordon. D'autres scientifiques, tels que Michael Faraday et Joseph Henry, ont continué à développer les premiers moteurs, à expérimenter des champs électromagnétiques et à découvrir comment convertir l'énergie électrique en énergie mécanique.

1832: Invention du premier commutateur DC Motor

Le premier moteur à courant continu qui pourrait fournir suffisamment d'énergie pour conduire des machines a été inventé par le physicien britannique William Sturgeon en 1832, mais son application a été gravement limitée en raison de sa faible puissance, qui était encore techniquement erronée.

1834: le premier véritable moteur électrique est construit

En suivant les traces de Sturgeon, Thomas Davenport du Vermont, aux États-Unis, est devenu l'histoire en inventant le premier moteur électrique officiel alimenté par batterie en 1834. Il s'agissait du premier moteur électrique avec suffisamment de puissance pour effectuer sa tâche, et son invention a été utilisée pour alimenter une petite presse d'impression.

Le moteur breveté d'Homas et d'Emily Davenport

1886: invention du moteur pratique pratique

En 1886, le premier moteur à courant continu pratique qui pourrait fonctionner à vitesse constante avec un poids variable a été introduit. Frankjulian Sprague était son inventeur.

Moteur 'utilitaire ' de Frank Julian Sprague

Il convient de noter que le moteur utilitaire était une forme sans balais du moteur asynchrone à cage Squirrel AC, ce qui a non seulement éliminé les étincelles et les pertes de tension aux bornes d'enroulement, mais a également permis de livrer la puissance à une vitesse constante. Cependant, le moteur asynchrone avait de nombreux défauts insurmontables, de sorte que le développement de la technologie moteur était lent.

1887: moteur à induction AC breveté

En 1887, Nikola Tesla a inventé le moteur à induction AC (acinductionmotor), qu'il a breveté avec succès un an plus tard. Il n'était pas adapté à une utilisation dans les véhicules routiers, mais a été adapté plus tard par Westinghouse Engineers.En 1892, le premier moteur à induction pratique a été conçu, suivi d'un rotor de bars en rotation, ce qui rend le moteur adapté aux applications automobiles.

1891: Développement du moteur triphasé

En 1891, General Electric a commencé le développement du moteur à induction triphasé (Threephasemotor). Afin d'utiliser la conception du rotor des plaies, GE et Westinghouse ont signé un accord de licence croisée en 1896.

1955: début de l'ère du moteur sans balais de DC

En 1955, les États-Unis d. Harrison et d'autres ont postulé pour la première fois avec une ligne de commutation transistor au lieu de la brosse DC Motor Mechanical Brush Batent, marquant officiellement la naissance du moteur CC moderne (BrushlessDirectCurrentmotor). Cependant, à ce moment-là, il n'y avait pas de dispositif de détection de position de rotor de moteur, le moteur n'avait pas la capacité de commencer.

1962: Le premier moteur DC sans balais (BLDC) a été inventé grâce aux progrès de la technologie à l'état solide au début des années 1960. En 1962, Tgwilson et Phtrickey ont inventé le premier moteur BLDC, qu'ils ont appelé le 'Motor DC commune à l'état solide '. L'élément clé du Le moteur sans balais était qu'il ne nécessitait pas de commutateur physique, ce qui en fait le choix le plus populaire pour les disques informatiques, les robots et les avions.

Ils ont utilisé des éléments de hall pour détecter la position du rotor et contrôler le changement de phase du courant d'enroulement pour rendre les moteurs CC sans balais pratiques, mais étaient limités par la capacité du transistor et une puissance motrice relativement faible.

1970 To Present: Développement rapide des applications de moteur CC sans balais

Depuis les années 1970, avec l'émergence de nouveaux dispositifs semi-conducteurs de puissance (tels que GTR, MOSFET, IGBT, IPM), le développement rapide de la technologie de contrôle informatique (microcontrôleur, DSP, nouvelles théories de contrôle), ainsi que des matériaux de magnét permanente à haute performance (tels que Samarium Cobalt, Neody-Iron-Iron-Iron-Boron), le Current Notor-Boron sans pinceau), le Broussindcmotre-Boron), le Brushless Motor (Brushoustdcmotre), a été le boron de brassard (Broussdcmotre). développé rapidement. BrushlessDirectCurrentMotor) a été développé rapidement et la capacité augmente. Développement industriel axé sur la technologie, avec l'introduction de Mac Classic sans pinceau DC Motor et de son conducteur en 1978, ainsi que la recherche et le développement de l'onde carrée Le moteur sans balais et le moteur CC sans pinceau aux ondes sinusoïdales dans les années 80, les moteurs sans balais ont vraiment commencé à entrer dans le stade pratique et à se développer rapidement.

Structure et principe globaux du moteur CC sans balais

Le moteur CC sans balais (BrushlessDirectCurrentMotor) est constitué d'un moteur et d'un conducteur synchrones, qui est un produit mécatronique typique. L'enroulement du stator du moteur synchrone est principalement transformé en connexion étoilée symétrique triphasée, qui est très similaire au moteur asynchrone triphasé.

La structure du système de commande BLDCM comprend trois parties principales: corps moteur, circuit de conduite et circuit de commande. Dans le processus de travail, les informations de tension du moteur, de courant et de rotor sont collectées et traitées par le circuit de commande pour générer les signaux de contrôle correspondants, et le circuit d'entraînement entraîne le corps du moteur après avoir reçu les signaux de commande.

Le moteur CC sans balais (BrushlessDirectCurrentMotor) se compose principalement d'un stator avec des enroulements de bobine, d'un rotor en matériau aimant permanent et d'un capteur de position. Le capteur de position, selon les besoins, peut également être laissé non configuré.

Stator

La structure du stator d'un moteur BLDC est similaire à celle d'un moteur à induction. Il se compose de stratifications en acier empilées avec des rainures axiales pour l'enroulement. Les enroulements du BLDC sont légèrement différents de ceux des moteurs à induction conventionnels.

Stator du moteur BLDC

En règle générale, la plupart des moteurs BLDC se composent de trois enroulements de stator connectés en forme d'étoile ou 'y ' (pas de neutre). De plus, sur la base des interconnexions de la bobine, les enroulements du stator sont encore divisés en moteurs trapézoïdaux et sinusoïdaux.

Force d'électromotive inverse du moteur BLDC

Dans un moteur trapézoïdal, le courant d'entraînement et la force de contre-électromotive ont une forme trapézoïdale (sinusoïdal dans le cas d'un moteur sinusoïdal). En règle générale, les moteurs évalués à 48 V (ou moins) sont utilisés dans l'automobile et la robotique (voitures hybrides et bras robot).

Rotor

La partie du rotor d'un moteur BLDC se compose d'aimants permanents (généralement des aimants en alliage rare tels que le néodyme (ND), le samarium cobalt (SMCO) et le boron de fer néodymique (NDFEB).

Selon l'application, le nombre de pôles peut varier entre deux et huit, le pôle Nord (N) et le (s) pôle Sud placés alternativement. Le diagramme ci-dessous montre trois dispositions différentes de pôles magnétiques.

(a) L'aimant est placé sur la périphérie du rotor.

(b) Un rotor appelé rotor intégré électromagnétiquement dans lequel un aimant permanent rectangulaire est intégré au noyau du rotor.

(c) L'aimant est inséré dans le noyau du rotor.

Capteur de position du rotor de moteur BLDC (capteur de salle)

Puisqu'il n'y a pas de pinceaux dans les moteurs BLDC, la commutation est contrôlée électroniquement. Afin de faire pivoter le moteur, les enroulements du stator doivent être énergisés séquentiellement et la position du rotor (c'est-à-dire les pôles nord et sud du rotor) doit être connu afin de dynamiser avec précision un ensemble spécifique d'enroulements du stator.

Les capteurs de position utilisant des capteurs de hall (fonctionnant sur le principe de l'effet du hall) sont couramment utilisés pour détecter la position du rotor et le convertir en signal électrique. La plupart des moteurs BLDC utilisent trois capteurs de salle qui sont intégrés dans le stator pour détecter la position du rotor.

Les capteurs de hall sont un type de capteur basé sur l'effet du hall, qui a été découvert pour la première fois en 1879 par l'American Physicien Hall en matières métalliques, mais n'a pas été utilisée parce que l'effet de la salle dans les matériaux métalliques était trop faible. Avec le développement de la technologie des semi-conducteurs, il a commencé à utiliser des matériaux semi-conducteurs pour produire des composants de la salle, en raison de l'effet de la salle est significatif et a été appliqué et développé. Un capteur de hall est un capteur qui génère une impulsion de tension de sortie lorsqu'un champ magnétique alterné passe. L'amplitude de l'impulsion est déterminée par la résistance au champ du champ magnétique d'excitation. Par conséquent, les capteurs Hall ne nécessitent pas d'alimentation externe.

La sortie du capteur Hall sera élevée ou basse selon que le pôle Nord du rotor soit le pôle Sud ou près du pôle Nord. En combinant les résultats des trois capteurs, la séquence exacte de l'énergie peut être déterminée.

Contrairement aux moteurs à courant continu brossé, où le stator et le rotor sont complètement inversés, les enroulements de l'armature sont placés du côté stator et un matériau aimant permanent de haute qualité est réglé du côté du rotor, la structure du corps du moteur du BLDCM se compose des enroulements d'armature du stator, le rotor de magnét permanent, et les capteurs de position, et la différence à trois phase sont organisés un de l'angle électrique entre les phases, respectivement. Cette structure est différente d'un moteur à courant continu purement brossé et est similaire à la structure d'enroulement du stator d'un moteur AC, mais l'alimentation AC à onde carrée est fournie au moteur par le circuit d'entraînement lorsqu'il fonctionne.

Le BLDCM sélectionne un mode de conduction en trois phases, câblé, à six états, deux par deux, dans lequel deux MOSFET sont sous tension dans le circuit d'entraînement en même temps, et en conséquence, les enroulements de stator à deux phases dans le corps du moteur sont sous tension en série. Chaque changement de phase électronique une fois, le potentiel dynamique magnétique du stator a transformé l'angle électrique de 60 ° d'espace, est un potentiel dynamique magnétique étape, l'intervalle d'angle électrique de 60 ° Time, FA a fait un saut. Although the rotor rotates continuously, but the stator magnetic momentum rotation mode is a stepping type, which is different from the real AC synchronous motor rotating magnetic momentum.BLDCM's Fa and rotor magnetic momentum Ff space angle is always in the range of 60 ° ~ 120 ° range of periodic changes, the average value of 90 °, which ensures that the stator and rotor magnetic momentum Fa, Ff interaction to get is the average Couple électromagnétique maximal T, Rotation continue du rotor de l'aimant permanent de traînée forte.

Le principe de travail de Le moteur à courant continu sans balais est similaire à celui du moteur CC Brush. La loi de la force de Lorentz stipule que tant qu'un conducteur de courant de courant est placé dans un champ magnétique, il sera soumis à une force. En raison de la force de réaction, l'aimant sera soumis à des forces égales et opposées. Lorsqu'un courant est passé à travers une bobine, un champ magnétique est généré, qui est entraîné par les pôles magnétiques du stator, les homopolarités se repoussant mutuellement et des pôles anisotropes s'approchant les uns des autres. Si la direction du courant dans la bobine est en continu, alors les pôles du champ magnétique induit dans le rotor seront également modifiés en continu, puis le rotor tourne tout le temps sous l'action du champ magnétique.

Dans les moteurs BLDC, les aimants permanents (rotor) sont en mouvement, tandis que le conducteur de courant (stator) est fixé.

Diagramme de fonctionnement du moteur BLDC

Lorsque la bobine de stator reçoit l'énergie de l'alimentation, elle devient un électro-aimant et commence à générer un champ magnétique uniforme dans l'espace d'air. Le commutateur génère une forme d'onde de tension alternative avec une forme trapézoïdale malgré le fait que l'alimentation est DC. Le rotor continue de tourner en raison de la force d'interaction entre le stator électromagnétique et le rotor de l'aimant permanent.

En passant les enroulements à des signaux élevés et bas, les enroulements correspondants sont excités en tant que pôles nord et sud. Le rotor aimant permanent avec des pôles sud et nord est aligné avec les poteaux stator, ce qui fait tourner le moteur.

Diagrammes de fonctionnement du moteur BLDC pour les moteurs BLDC à un pole et à deux pôles

Les moteurs CC sans balais sont disponibles en trois configurations: monophasé, deux phases et triphasées. Parmi eux, le BLDC triphasé est le plus courant.

(3) Méthodes de conduite du moteur CC sans balais

La méthode de conduite de Le moteur CC sans balais peut être divisé en diverses méthodes de conduite selon différentes catégories:

Selon la forme d'onde d'entraînement: lecteur d'onde carré, cette méthode d'entraînement est pratique à réaliser, facile à réaliser le moteur sans contrôle du capteur de position.

Entraînement sinusoïdal: cette méthode de conduite peut améliorer l'effet de course du moteur et rendre le couple de sortie uniforme, mais le processus de réalisation est relativement compliqué. Dans le même temps, cette méthode a SPWM et SVPWM (Space Vector PWM) de deux manières, SVPWM est meilleur que SPW.

(4) Avantages et inconvénients du moteur CC sans balais

Avantages:

▷ puissance de sortie élevée

▷ Petite taille et poids

▷ Bonne dissipation de chaleur et grande efficacité

▷ Large gamme de vitesses de fonctionnement et un faible bruit électrique.

▷ Fiabilité élevée et exigences de maintenance faibles.

▷ Réponse dynamique élevée

▷ Interférence électromagnétique faible

Insuffisant:

▶ Le contrôleur électronique requis pour contrôler ce moteur coûte cher

▶ Les circuits d'entraînement complexes sont nécessaires

▶ Des capteurs de position supplémentaires sont nécessaires (FOC n'est pas utilisé)

5) Application du moteur CC sans balais

Les moteurs à courant continu sans balais sont largement utilisés dans divers besoins d'application, tels que le contrôle industriel (les moteurs à courant continu sans balais jouent un rôle important dans la production industrielle tels que le textile, la métallurgie, l'impression, les lignes de production automatisées, les machines-outils CNC, etc.), l'automobile (les moteurs se trouvent dans les essuie-essuie machines, disques durs, disquettes disquettes, caméras de cinéma, etc., dans leur lutte contre la fuseau et le contrôle des mouvements subsidiaires, tous ont Motors DC sans pinceau .) De plus, l'équipement de soins de santé (l'utilisation de moteurs CC sans balais a été plus courant, peut être utilisé pour conduire une petite pompe sanguine dans le cœur artificiel; dans le pays, un appareil chirurgical à grande vitesse pour le modulatrice de centrifugerie à haute vitesse est utilisée.

Différences entre les moteurs CC sans balais et les moteurs CC brossés

Catégorie de projet |

Moteur à courant continu sans pinceau |

Brosser le moteur DC

|

Structure

|

Aimant permanent comme rotor, entraînement électrique comme stator |

Aimant permanent comme rotor, entraînement électrique comme stator |

Enroulements et liens de bobine |

Caractéristiques du moteur brossées, longue durée de vie, sans interférence, pas d'entretien, faible bruit, prix élevé.

|

Dissipation de chaleur |

Bien

|

Pauvre |

Commutation |

Commutateur de commutation électronique avec des circuits électroniques

|

Contact mécanique entre la brosse et le redresseur

|

Capteur de position du rotor |

Éléments de salle, encodeurs optiques, etc. ou générateurs contre-potentiels

|

Auto-copier par les pinceaux |

Auto-copier par les pinceaux |

Renversement

|

Modification de la séquence de commutation de l'équipement électronique

|

Changement de polarité de tension des terminaux

|

Comparaison des avantages et des inconvénients

|

Bonnes caractéristiques mécaniques et de contrôle, longue durée de vie, aucune interférence, voix basse, mais coût plus élevé. |

Bonnes caractéristiques mécaniques et contrôle, bruit élevé, interférence électromagnétique |

Comparaison des moteurs CC sans balais et des moteurs CC brossés

Fabricants traditionnels mondiaux du moteur BLDC (TOP10)

Actuellement, les principales entreprises de l'industrie du BLDC comprennent ABB, AMTEK, NIDEC, Minebea Group, Textronic, United Motion Technologies, Baldor Electronics, North American Electric Company, Schneider Electric et Regalbeloit Corporation.

Introduction aux moteurs DC sans balais

Un moteur CC sans balais (BLDC) est un type de moteur synchrone dans lequel le champ magnétique généré par le stator et le champ magnétique généré par le rotor ont la même fréquence. Il est largement utilisé en raison de ses avantages de puissance de sortie élevée, de bruit électrique faible, de fiabilité élevée, de réponse dynamique élevée, de moins d'interférence électromagnétique et de meilleure vitesse-couple.

Structure interne du moteur à courant continu sans balais

La structure d'un Le moteur DC sans balais est illustré ci-dessous (rotor externe à fentes, moteur sans capteur à titre d'exemple):

Le moteur sans balais est composé de couvercle avant, de couvercle central, de l'aimant, de feuille en acier en silicium, de fil émaillé, de roulement, d'arbre rotatif et de couvercle arrière. Parmi eux, l'aimant, l'arbre de roulement et de rotation constituent le rotor du moteur; Le stator du moteur est composé d'une feuille d'acier en silicium et d'un fil émaillé. La couverture avant, la couverture centrale et le couvercle arrière comprennent la coquille du moteur. Les composants importants sont décrits dans le tableau suivant:

|

Composants |

Description |

Rotor |

Aimant |

Un composant important d'un moteur sans balais. La grande majorité des paramètres de performance d'un moteur sans pinceau y sont liés; |

| Axe de rotation |

La partie directement stressée du rotor; |

Palier |

Sont la garantie du fonctionnement du moteur lisse; Actuellement, la plupart des moteurs sans balais utilisent des roulements à billes de rainure profonde; |

Rotor |

Feuille en acier en silicium |

La feuille en acier en silicium est une partie importante du moteur sans balais à fentes, la fonction principale est de réduire la résistance magnétique et de participer au fonctionnement du circuit magnétique; |

| Fil émail |

Comme le conducteur énergisé de l'enroulement de la bobine; Grâce à la fréquence alternée et à la forme d'onde du courant, un champ magnétique est formé autour du stator pour conduire le rotor à tourner; |

Description du rotor

Le rotor d'un Le moteur CC sans balais (BLDC) est fait d'aimants permanents avec plusieurs paires de pôles disposés alternativement selon le n et s-poole (impliquant le paramètre de pôle).

Section transversale de l'aimant du rotor

Description du stator

Le stator d'un Le moteur CC sans balais (BLDC) se compose d'une feuille d'acier en silicium (figure ci-dessous) avec des enroulements stator placés dans des emplacements coupés axialement le long de l'axe interne (le nombre de paramètres de pôles centraux (nombre de créneaux N) est impliqué). Chaque enroulement du stator se compose d'un certain nombre de bobines connectées les unes aux autres. Généralement, les enroulements sont distribués dans un motif d'étoile à trois connectés.

Selon la façon dont les bobines sont connectées, les enroulements du stator peuvent être divisés en enroulements trapézoïdaux et sinusoïdaux. La différence entre les deux est principalement la forme d'onde de la force de contre-électromotive générée. Comme son nom l'indique: l'enroulement du stator trapézoïdal produit une force de contre-électromotive trapézoïdale, et l'enroulement sinusoïdal produit une force de contre-électromotive sinusoïdale. Ceci est illustré dans la figure ci-dessous:

PS: Lorsque le moteur est fourni sans charge, la forme d'onde peut être mesurée par oscilloscope.

02 Classification des moteurs CC sans balais

DESCRIPTION DE CLASSIFICATION DU MOTEUR DC sans balais

Le moteur CC sans balais (BLDC) selon la distribution du rotor peut être divisé en moteur de rotor interne, moteur de rotor externe; Selon la phase d'entraînement, peut être divisée en moteur monophasé, moteur à deux phases, moteur triphasé (l'utilisation la plus courante); selon si le capteur est divisé ou non en moteurs sensoriels et moteurs non sensoriels, etc. Il existe de nombreuses classifications de moteurs, la raison de l'espace, de ne pas être ici pour décrire les frères intéressés par leur propre compréhension.

Description du moteur du rotor intérieur et extérieur

Les moteurs sans balais peuvent être divisés en moteurs de rotor externes et moteurs du rotor intérieur en fonction de la structure de rang du rotor et du stator (comme indiqué ci-dessous).

Moteur

|

Descriptif |

Moteur de rotor extérieur |

L'enroulement de bobine énergique interne sert de stator et les aimants permanents sont couplés au boîtier comme rotor; Dans le langage commun: le rotor est à l'extérieur et le stator est à l'intérieur; |

Moteur de rotor interne |

Les aimants permanents internes sont liés à l'arbre comme le rotor, l'enroulement de la bobine énergique et la coquille comme stator. Généralement: rotor à l'intérieur, stator à l'extérieur; |

Différence entre le moteur du rotor interne et externe

En plus des différents rotor et séquençage du stator, il existe également des différences entre les moteurs du rotor interne et externe comme suit:

Caractéristiques

|

Moteur de rotor interne |

Moteur de rotor extérieur |

Densité de puissance |

Plus haut |

Inférieur |

Vitesse

|

Plus haut |

Inférieur |

Stabilité inférieure |

Inférieur |

Plus haut |

Coût |

Relativement plus élevé relativement |

Inférieur |

Dissipation de chaleur |

Médiocre |

Pire mieux |

Paires de poteaux |

Moins |

Plus |

03 Paramètres du moteur sans balais CC

Paramètres du moteur sans balais

| Paramètre |

Description |

| Tension nominale |

Pour les moteurs sans balais, ils conviennent à une très large gamme de tensions de fonctionnement, et ce paramètre est la tension de fonctionnement dans des conditions de charge spécifiées. |

| Valeur KV |

Signification physique: vitesse par minute sous 1 V tension de travail, c'est-à-dire: vitesse (pas de charge) = valeur KV * Tension de travail pour les moteurs sans balais avec des spécifications de taille: 1. Le nombre de tours d'enroulement est grand, la valeur KV est faible, le courant de sortie maximal est petit et le couple est grand; 2. Moins de virages d'enroulement, valeur KV élevée, courant de sortie maximum, petit couple; |

| Couple et vitesse |

Couple (moment, couple): Le couple de conduite généré par le rotor dans le moteur peut être utilisé pour conduire la charge mécanique; Vitesse: vitesse du moteur par minute; |

| Courant maximum |

Le courant maximum qui peut résister et travailler en toute sécurité |

| Structure de creux |

Nombre de pôles centraux (nombre de machines à sous N): le nombre de fentes de la feuille d'acier en silicium stator; Nombre de pôles en acier magnétique (numéro de pôle P): le nombre d'acier magnétique sur le rotor; |

| Inductance du stator |

L'inductance aux deux extrémités de l'enroulement du stator d'un moteur au repos |

| Résistance au stator |

Résistance DC de chaque enroulement de phase du moteur à 20 ℃ |

| Résistance DC de chaque enroulement de phase du moteur à 20 ℃ |

Dans des conditions spécifiées, lorsque l'enroulement du moteur est ouvert, la valeur de la force électromotive induite linéaire générée dans l'enroulement en armature par vitesse unitaire |

Contrôle du moteur BLDC

Algorithmes de contrôle du moteur BLDC

Les moteurs sans balais sont de type auto-annonçant (commutation d'auto-direction) et sont donc plus complexes à contrôler.

Le contrôle du moteur BLDC nécessite une connaissance de la position et du mécanisme du rotor par lequel le moteur subit une direction de rectification. Pour le contrôle de la vitesse en boucle fermée, il existe deux exigences supplémentaires, c'est-à-dire des mesures pour la vitesse du rotor / ou le courant du moteur et les signaux PWM pour contrôler la puissance de la vitesse du moteur.

Les moteurs BLDC peuvent avoir les signaux PWM alignés par les deux ou centraux en fonction des exigences de l'application. La plupart des applications ne nécessitent que le fonctionnement du changement de vitesse et utiliseront 6 signaux PWM alignés par côté séparé.

Cela fournit la résolution la plus élevée. Si l'application nécessite un positionnement du serveur, un freinage énergétique ou une inversion de puissance, les signaux PWM alignés au centre supplémentaires sont recommandés. Pour ressentir la position du rotor, les moteurs BLDC utilisent des capteurs d'effet Hall pour fournir une détection absolue de position. Il en résulte l'utilisation de plus de fils et de coûts plus élevés. Le contrôle BLDC sans capteur élimine le besoin de capteurs de hall et utilise plutôt la force électromotive du moteur (force électromotive) pour prédire la position du rotor. Le contrôle sans capteur est essentiel pour les applications à vitesse variable à faible coût comme les ventilateurs et les pompes. Un contrôle sans capteur est également nécessaire pour les compresseurs de réfrigérateur et de climatisation lorsque les moteurs BLDC sont utilisés.

Insertion et supplémentation en temps sans charge

La plupart des moteurs BLDC ne nécessitent pas de PWM complémentaire, d'insertion de temps sans chargement ou de compensation de temps sans charge. Les seules applications BLDC qui peuvent nécessiter ces fonctionnalités sont les servomoteurs BLDC à haute performance, les moteurs BLDC excités aux ondes sinusoïdales, les moteurs synchrones PC sans balais ou PC.

Algorithmes de contrôle

De nombreux algorithmes de contrôle différents sont utilisés pour fournir le contrôle des moteurs BLDC. En règle générale, les transistors de puissance sont utilisés comme régulateurs linéaires pour contrôler la tension du moteur. Cette approche n'est pas pratique lors de la conduite de moteurs à haute puissance. Les moteurs à haute puissance doivent être contrôlés par PWM et nécessiter un microcontrôleur pour fournir des fonctions de démarrage et de contrôle.

L'algorithme de contrôle doit fournir les trois fonctions suivantes:

Une tension PWM pour contrôler la vitesse du moteur

Un mécanisme pour rectifier et faire la communication du moteur

Méthodes pour prédire la position du rotor en utilisant des capteurs d'électromotive inverse ou des capteurs Hall

La modulation de la largeur d'impulsion est uniquement utilisée pour appliquer une tension variable aux enroulements du moteur. La tension effective est proportionnelle au cycle de service PWM. Lorsque une bonne commutation du redresseur est obtenue, les caractéristiques de la vitesse de couple d'un BLDC sont les mêmes que celles des moteurs CC suivants. La tension variable peut être utilisée pour contrôler la vitesse et le couple variable du moteur.

La commutation du transistor de puissance permet à l'enroulement approprié du stator de générer le meilleur couple en fonction de la position du rotor. Dans un moteur BLDC, le MCU doit connaître la position du rotor et pouvoir faire la commutation au bon moment.

Commutation trapézoïdale du BLDC

L'une des méthodes les plus simples pour DC Brushless Motors consiste à utiliser ce qu'on appelle la commutation trapézoïdale.

Diagramme de blocs simplifié d'un contrôleur d'échelle pour les moteurs BLDC dans ce diagramme schématique

Dans ce schéma, le courant est contrôlé par une paire de bornes de moteur à la fois, tandis que le troisième terminal moteur est toujours déconnecté électroniquement de l'alimentation.

Trois dispositifs de salle intégrés dans le grand moteur sont utilisés pour fournir des signaux numériques qui mesurent la position du rotor dans un secteur de 60 degrés et fournissent ces informations sur le contrôleur du moteur. Étant donné que le flux de courant est égal sur deux enroulements à la fois et zéro sur le troisième, cette méthode produit un vecteur d'espace actuel avec une seule des six directions en commun. Au fur et à mesure que le moteur est dirigé, le courant aux bornes du moteur est commuté électriquement (commutation rectifiée) une fois par 60 degrés de rotation, de sorte que le vecteur d'espace actuel est toujours au décalage de phase à 90 degrés le plus proche de la

Position de 30 degrés

Contrôle trapézoïdal: la forme d'onde de conduite et le couple au redresseur

La forme d'onde de courant dans chaque enroulement est donc trapézoïdale, commençant à zéro et atteignant un courant positif puis zéro puis le courant négatif. Cela produit un vecteur d'espace actuel qui s'approche de la rotation équilibrée alors qu'il monte dans 6 directions différentes lorsque le rotor tourne.

Dans les applications motrices comme les climatiseurs et les réfrigérateurs, l'utilisation de capteurs de hall n'est pas une constante. Les capteurs potentiels inversés induits dans les enroulements non liés peuvent être utilisés pour obtenir les mêmes résultats.

Ces systèmes d'entraînement trapézoïdal sont très courants en raison de la simplicité de leurs circuits de contrôle, mais ils souffrent de problèmes d'ondulation de couple pendant la rectification.

Commutation corporelle sinusoïdale pour les moteurs BLDC

La commutation du redresseur trapézoïdal n'est pas suffisante pour fournir un contrôle moteur BLDC équilibré et précis. C'est principalement parce que le couple généré en trois phases Le moteur sans balais (avec une force d'électromotive à onde sinusoïdale) est défini par l'équation suivante:

Couple de l'arbre rotatif = kt [irsin (o) + issin (o + 120) + itsin (o + 240)]

Où: O est l'angle électrique de l'arbre rotatif KT est la constante de couple du moteur IR, est et il pour le courant de phase si le courant de phase est sinusoïdal: IR = I0Sino; Is = i0Sin (+ 120o); It = i0sin (+ 240o)

obtiendra: couple de l'arbre rotatif = 1,5i0 * kt (une constante indépendante de l'angle de l'arbre rotatif)

Le contrôleur de moteur sans ballon de rectificateur sinusoïdal s'efforce de conduire trois enroulements du moteur avec trois courants qui varient en douceur sinusoïdalement à mesure que le moteur tourne. Les phases associées de ces courants sont choisies de telle sorte qu'elles produiront des vecteurs d'espace lisse du courant du rotor dans des directions orthogonales au rotor avec invariance. Cela élimine l'ondulation du couple et les impulsions de direction associées à la direction nord.

Afin de générer une modulation sinusoïdale en douceur du courant du moteur à mesure que le moteur tourne, une mesure précise de la position du rotor est requise. Les dispositifs de hall ne fournissent qu'un calcul approximatif de la position du rotor, ce qui n'est pas suffisant à cet effet. Pour cette raison, une rétroaction angulaire d'un encodeur ou d'un appareil similaire est nécessaire.

Diagramme de blocs simplifié d'un contrôleur d'onde sinusoïdal du moteur BLDC

Étant donné que les courants d'enroulement doivent être combinés pour produire un vecteur d'espace de courant de rotor constant lisse et comme chacun des enroulements du stator est positionné à un angle de 120 degrés, les courants dans chaque banc de fil doivent être sinusoïdaux et ont un décalage de phase de 120 degrés. Les informations de position de l'encodeur sont utilisées pour synthétiser deux ondes sinusoïdales avec un décalage de phase de 120 degrés entre les deux. Ces signaux sont ensuite multipliés par la commande de couple afin que l'amplitude de l'onde sinusoïdale soit proportionnelle au couple requis. En conséquence, les deux commandes de courant sinusoïdal sont correctement progressives, produisant ainsi un vecteur d'espace de courant de stator rotatif dans la direction orthogonale.

Les signaux de commande de courant sinusoïdal sortent une paire de contrôleurs PI qui modulent le courant dans les deux enroulements moteurs appropriés. Le courant dans le troisième enroulement du rotor est la somme négative des courants d'enroulement contrôlés et ne peut donc pas être contrôlé séparément. La sortie de chaque contrôleur PI est envoyée à un modulateur PWM puis au pont de sortie et aux deux bornes du moteur. La tension appliquée à la troisième borne du moteur est dérivée de la somme négative des signaux appliqués aux deux premiers enroulements, utilisés de manière appropriée pour trois tensions sinusoïdales espacées respectivement de 120 degrés.

En conséquence, la forme d'onde de courant de sortie réelle suit avec précision le signal de commande de courant sinusoïdal, et le vecteur d'espace de courant résultant tourne en douceur pour être stabilisé quantitativement et orienté dans la direction souhaitée.

Le résultat de la direction du redresseur sinusoïdal d'un contrôle stabilisé ne peut pas être obtenu par la direction du redresseur trapézoïdal en général. Cependant, en raison de sa grande efficacité à des vitesses de moteur faibles, elle se séparera à des vitesses de moteur élevées. Cela est dû au fait que à mesure que la vitesse augmente, les contrôleurs de retour actuels doivent suivre un signal sinusoïdal d'augmentation de la fréquence. Dans le même temps, ils doivent surmonter la force de contre-électromotive du moteur qui augmente l'amplitude et la fréquence à mesure que la vitesse augmente.

Étant donné que les contrôleurs PI ont un gain fini et une réponse en fréquence, les perturbations invariantes du temps à la boucle de contrôle de courant entraîneront des erreurs de décalage de phase et de gain dans le courant du moteur qui augmentent avec des vitesses plus élevées. Cela interférera avec la direction du vecteur d'espace actuel par rapport au rotor, provoquant ainsi un déplacement de la direction de la quadrature.

Lorsque cela se produit, moins de couple peut être produit par une certaine quantité de courant, donc plus de courant est nécessaire pour maintenir le couple. L'efficacité diminue.

Cette diminution se poursuivra à mesure que la vitesse augmente. À un moment donné, le déplacement en phase du courant dépasse 90 degrés. Lorsque cela se produit, le couple est réduit à zéro. Grâce à la combinaison de sinusoïdal, la vitesse à ce stade ci-dessus entraîne un couple négatif et ne peut donc pas être réalisée.

Algorithmes de commande de moteur CA

Contrôle scalaire

Le contrôle scalaire (ou le contrôle V / Hz) est une méthode simple pour contrôler la vitesse d'un moteur de commande

Le modèle en régime permanent du moteur de commande est principalement utilisé pour obtenir la technologie, donc les performances transitoires ne sont pas possibles. Le système n'a pas de boucle de courant. Pour contrôler le moteur, l'alimentation en trois phases ne varie que par amplitude et fréquence.

Contrôle vectoriel ou contrôle d'orientation du champ magnétique

Le couple dans un moteur varie en fonction des champs magnétiques du stator et du rotor et des pics lorsque les deux champs sont orthogonaux l'un de l'autre. Dans le contrôle à base scalaire, l'angle entre les deux champs magnétiques varie considérablement.

Le contrôle vectoriel parvient à créer à nouveau l'orthogonalité dans les moteurs AC. Afin de contrôler le couple, chacun génère un courant à partir du flux magnétique généré pour obtenir la réactivité d'une machine DC. Le contrôle vectoriel d'un moteur commandé par CA est similaire à la commande d'un moteur CC excité séparément.

Dans un moteur à courant continu, l'énergie du champ magnétique φf généré par le courant d'excitation si elle est orthogonale au flux d'armature φA généré par le courant d'armature IA. Ces champs magnétiques sont découplés et stabilisés les uns par rapport aux autres. En conséquence, lorsque le courant d'armature est contrôlé pour contrôler le couple, l'énergie du champ magnétique reste non affectée et une réponse transitoire plus rapide est réalisée.

Le contrôle orienté sur le terrain (FOC) d'un moteur à courant alternatif triphasé consiste à imiter le fonctionnement d'un moteur à courant continu. Toutes les variables contrôlées sont transformées mathématiquement en DC au lieu d'AC. son couple de contrôle indépendant cible et son flux.

Il existe deux méthodes de contrôle d'orientation du champ (FOC): FOC directe: La direction du champ magnétique du rotor (Rotorfluxangle) est calculée directement par un observateur de flux indirect FOC: La direction du champ magnétique du rotor (Rotorfluxangle) est obtenue indirectement par estimation ou la mesure de la vitesse et du glissement du rotor (glissement).

Le contrôle du vecteur nécessite une connaissance de la position du flux du rotor et peut être calculé par des algorithmes avancés en utilisant la connaissance des courants et tensions terminaux (en utilisant un modèle dynamique d'un moteur d'induction CA). Du point de vue de la mise en œuvre, cependant, la nécessité de ressources informatiques est essentielle.

Différentes approches peuvent être utilisées pour implémenter des algorithmes de contrôle vectoriel. Les techniques à fond, l'estimation du modèle et les techniques de contrôle adaptatif peuvent toutes être utilisées pour améliorer la réponse et la stabilité.

Contrôle vectoriel des moteurs AC: une compréhension plus profonde

Au cœur d'un algorithme de contrôle vectoriel se trouvent deux conversions importantes: la conversion de Clark, la conversion du parc et leur inverse. L'utilisation des transitions Clark et Park permet de contrôler le courant du rotor dans la région du rotor. Cela permet à un système de contrôle du rotor de déterminer la tension qui doit être fournie au rotor afin de maximiser le couple sous les charges variant dynamiquement.

Conversion de Clark: la conversion mathématique Clark modifie un système triphasé en un système à deux coordonnées:

Où IA et IB sont des composants de la valeur orthogonale et IO est le composant homoplanaire sans importance

Courant du rotor triphasé par rapport au système de référence rotatif

Conversion du parc: La conversion mathématique du parc convertit le système statique bidirectionnel en un vecteur de système rotatif.

La représentation du cadre α, β à deux phases est calculée par la conversion de Clarke puis introduite dans le module de rotation vectorielle où il tourne l'angle θ pour se conformer au cadre d, q attaché à l'énergie du rotor. Selon l'équation ci-dessus, la conversion de l'angle θ est réalisée.

Structure de base de la commande vectorielle orientée vers le champ magnétique du moteur AC

La transformation de Clarke utilise des courants triphasés IA, IB ainsi que IC, qui sont dans la phase de stator coordonnée fixe sont transformés en ISD et ISQ, qui deviennent des éléments dans la transformation du parc d, q. La transformation de Clarke est basée sur un modèle des flux de moteur. Les courants ISD, ISQ et l'angle de flux instantané θ, qui sont calculés à partir du modèle de flux de moteur, sont utilisés pour calculer le couple électrique du moteur à induction CA.

Fondamentaux du contrôle vectoriel des moteurs AC

Ces valeurs dérivées sont comparées les unes avec les autres et les valeurs de référence et mises à jour par le contrôleur PI.

Tableau 1: Comparaison du contrôle en ligne du moteur et du contrôle du vecteur:

| Paramètre de contrôle |

Contrôle V / Hz |

Contrôle de Yari |

Contrôle sagittal sans capteur |

| Réglage de la vitesse |

1% |

0 001% |

0 05% |

| Réglage du couple |

Pauvre |

+/- 2% |

+/- 5% |

Modèle moteur |

Ne le faites pas |

Demande |

Un modèle précis est requis |

| Power de traitement MCU |

Faible |

Haut |

High + DSP |

Un avantage inhérent du contrôle moteur à base de vecteur est qu'il est possible d'utiliser le même principe pour sélectionner le modèle mathématique approprié pour contrôler séparément divers types de moteurs AC, PM-AC ou BLDC.

Contrôle vectoriel du moteur BLDC

Le moteur BLDC est le principal choix de contrôle des vecteurs orientés sur le terrain. Les moteurs sans balais avec FOC peuvent atteindre une efficacité plus élevée, jusqu'à 95%, et sont également très efficaces pour les moteurs à grande vitesse.

Contrôle du moteur pas à pas

Le contrôle du moteur pas à pas adopte généralement le courant d'essai bidirectionnel, et son pas de moteur est réalisé en changeant l'enroulement en séquence. Habituellement, ce type de moteur pas à pas a 3 séquences d'entraînement:

Draveur complet monophasé:

Dans ce mode, l'enroulement est alimenté dans l'ordre suivant, AB / CD / BA / DC (BA signifie que l'enroulement AB est alimenté dans la direction opposée). Cette séquence est appelée mode entièrement en phase complète ou en mode d'onde. À tout moment, il n'y a qu'une seule charge supplémentaire.

2. Double phase ENTREPLAGE ENTREPLÉE:

Dans ce mode, les deux phases sont chargées ensemble, donc le rotor est toujours entre les deux pôles. Ce mode est appelé étape complète biphase, ce mode est la séquence d'entraînement normale du moteur bipolaire, peut sortir le couple maximal.

3. Mode demi-pas:

Ce mode sera un pas monophasé et une étape biphasée Power Power: une puissance monophasée, puis une puissance à double ajouter, puis une puissance monophasée ... Par conséquent, le moteur fonctionne par incréments en demi-pas. Ce mode est appelé mode demi-pas, et l'angle de pas effectif du moteur par excitation est réduit de moitié, et le couple de sortie est également plus bas.

Les trois modes ci-dessus peuvent être utilisés pour tourner dans la direction opposée (dans le sens antihoraire), mais pas si l'ordre est inversé.

Habituellement, le moteur pas à pas a plusieurs pôles afin de réduire l'angle de pas, mais le nombre d'enroulements et la séquence d'entraînement sont constants.

Algorithme de commande de moteur à courant continu

Contrôle général de la vitesse du moteur, en particulier l'utilisation de deux circuits du moteur: contrôle de l'angle de phase PWM Contrôle de l'hélico

Contrôle de l'angle de phase

Le contrôle de l'angle de phase est la méthode la plus simple pour contrôler la vitesse des moteurs généraux. La vitesse est contrôlée en modifiant l'angle d'arc point du triac. Le contrôle de l'angle de phase est une solution très économique, cependant, elle n'est pas très efficace et sujette à des interférences électromagnétiques (EMI).

Contrôle de l'angle de phase des moteurs généraux

Le diagramme illustré ci-dessus illustre le mécanisme de contrôle de l'angle de phase et est une application typique du contrôle de la vitesse TRIAC. Le mouvement de phase de l'impulsion de porte TRIAC produit une tension efficace, produisant ainsi différentes vitesses de moteur, et un circuit de détection de croisement zéro est utilisé pour établir une référence de synchronisation pour retarder l'impulsion de la porte.

Contrôle de l'hélicoptère PWM

Le contrôle PWM est une solution plus avancée pour le contrôle général de la vitesse du moteur. Dans cette solution, le Power MoFset, ou IGBT, allume la tension de ligne AC rectifiée à haute fréquence pour générer une tension variant dans le temps pour le moteur.

Contrôle des hachoirs PWM pour General Motors

La plage de fréquences de commutation est généralement de 10 à 20 kHz pour éliminer le bruit. Cette méthode de contrôle du moteur à usage général permet un meilleur contrôle de courant et de meilleures performances EMI, et donc une efficacité plus élevée.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

Azərbaycan dili

Euskara

Беларуская мова

Български

guarani

Kreyòl ayisyen

Kurdî

Lietuvių

Македонски

తెలుగు