O motor mais básico é o motor 'DC (motor de escova) '. Ao colocar uma bobina em um campo magnético e passar uma corrente fluida através dela, a bobina será repelida pelos pólos magnéticos de um lado e atraída pelo outro lado ao mesmo tempo e continuará girando sob essa ação. Durante a rotação, a corrente que flui através da bobina é revertida, fazendo com que ela gire continuamente. Há uma parte do motor chamado 'comutador ' que é alimentado por 'pincéis ', que estão posicionados acima da 'engrenagem de direção ' e mova -se continuamente à medida que gira. Ao alterar a posição dos pincéis, a direção da corrente pode ser alterada. O comutador e as escovas são estruturas indispensáveis para a rotação de um motor CC.

Figura 1: Diagrama esquemático da operação de um motor CC (motor escovado).

O comutador alterna o fluxo de corrente na bobina, revertendo a direção dos pólos para que eles sempre girassem para a direita. Os pincéis fornecem energia ao comutador que gira com o eixo.

Motores ativos em muitos campos

Categorizamos motores por tipo de fonte de alimentação e princípio de rotação (Fig. 2). Vamos dar uma breve olhada nas características e usos de cada tipo de motor.

Figura 2: Principais tipos de motores

Os motores CC (motores escovados), que são simples e fáceis de controlar, são frequentemente usados para aplicações como abertura e fechamento de bandejas de disco ópticas em eletrodomésticos. Eles também são usados em automóveis para aplicações, como abertura e fechamento de espelhos elétricos e controle de direção. Embora seja barato e possa ser usado em muitos campos, ele tem suas desvantagens. Como o comutador entra em contato com os pincéis, ele tem uma curta vida útil e os pincéis devem ser substituídos periodicamente ou sob garantia.

Um motor de passo girará com o número de pulsos elétricos enviados para ele. A quantidade de movimento depende do número de impulsos elétricos enviados a ele, tornando -o adequado para o ajuste da posição.

É frequentemente usado em casa para 'alimentação de papel de máquinas e impressoras de fax', etc., uma vez que as etapas de alimentação de uma máquina de fax dependem das especificações (gravação, finura), é muito fácil usar um motor que gira com o número de impulsos elétricos. É fácil resolver o problema que a máquina para temporariamente quando o sinal parar. Os motores síncronos, cujo número de rotações varia com a frequência da fonte de alimentação, são usados em aplicações como 'tabelas rotativas para fornos de microondas.

O conjunto de motor tem um redutor de engrenagem para obter o número de rotações adequadas para aquecer alimentos. Os motores de indução também são afetados pela frequência da fonte de alimentação, mas a frequência e o número de revoluções não coincidem. No passado, esses motores CA eram usados em ventiladores ou máquinas de lavar.

Como você pode ver, uma grande variedade de motores está ativa em vários campos. Quais são as características dos motores BLDC (motores sem escova ) que os tornam tão versáteis?

Como um motor BLDC gira?

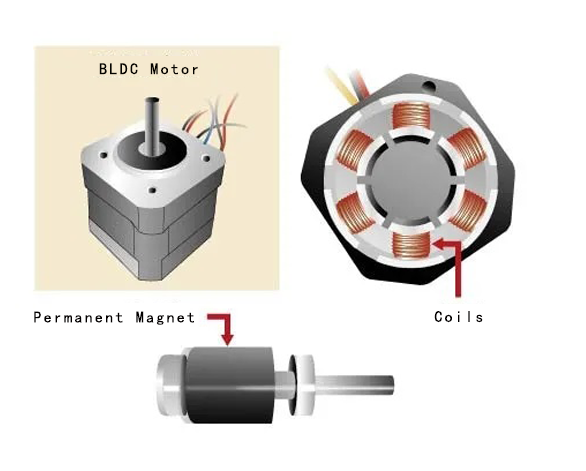

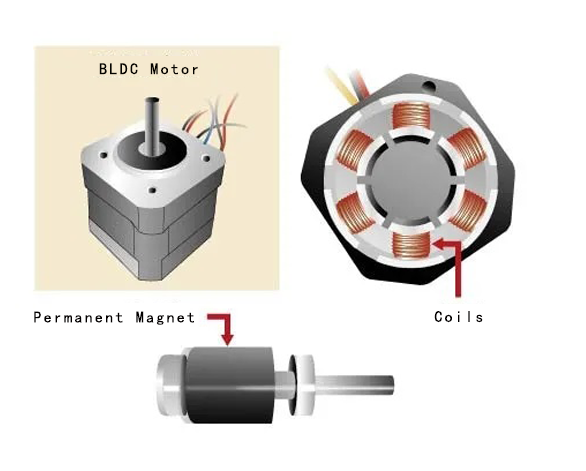

O 'bl ' in Motores BLDC significa 'pincel ', o que significa que os 'pincéis ' nos motores CC (motores de escova) não estão mais presentes. O papel dos pincéis nos motores CC (motores de escova) é energizar as bobinas no rotor através do comutador. Então, como um motor BLDC sem escovas energiza as bobinas no rotor? Acontece que os motores BLDC usam ímãs permanentes para o rotor e não há bobina no rotor. Como não há bobinas no rotor, não há necessidade de comutadores e escovas para energizar o motor. Em vez disso, a bobina é usada como estator (Figura 3).

O campo magnético criado pelos ímãs permanentes fixos em um motor CC (motor de escova) não se move e gira controlando o campo magnético criado pela bobina (rotor) dentro dele. O número de rotações é alterado alterando a tensão. O rotor de um motor BLDC é um ímã permanente e o rotor é girado alterando a direção do campo magnético criado pelas bobinas ao seu redor. A rotação do rotor é controlada controlando a direção e a magnitude da corrente que flui através das bobinas.

Figura 3: Diagrama esquemático da operação do motor BLDC.

Vantagens dos motores BLDC

Os motores BLDC têm três bobinas no estator, cada uma com dois fios, para um total de seis fios de chumbo no motor. Na realidade, apenas três fios são geralmente necessários porque são conectados internamente, mas ainda é um a mais do que o motor DC descrito anteriormente (motor escovado). Não se moverá puramente conectando os terminais positivos e negativos da bateria. Sobre como correr um O motor BLDC será explicado na segunda parte desta série. Desta vez, vamos nos concentrar nas vantagens dos motores BLDC.

A primeira característica de um motor BLDC é 'alta eficiência '. É possível controlar a força rotacional (torque) para manter o valor máximo em todos os momentos, enquanto que com os motores CC (motores de escova), o torque máximo só pode ser mantido por um único momento durante a rotação e o valor máximo não pode ser mantido o tempo todo. Se um motor CC (motor de escova) quiser obter tanto torque quanto um motor BLDC, ele só poderá aumentar seu ímã. É por isso que mesmo um pequeno motor BLDC pode produzir muita energia.

O segundo recurso é 'boa controlabilidade ', que está relacionada à primeira. Os motores BLDC podem obter o torque, o número de revoluções, etc., exatamente como você deseja que eles sejam, e os motores BLDC podem alimentar o número alvo de revoluções, torque etc., com precisão. O controle preciso suprime a geração de calor e o consumo de energia do motor. No caso da unidade da bateria, é possível estender o tempo de unidade por controle cuidadoso. Além disso, é caracterizado por durabilidade e baixo ruído elétrico. Os dois pontos acima são as vantagens trazidas pela Brushless.

Por outro lado, os motores DC (motores escovados) estão sujeitos a desgaste devido ao contato entre os pincéis e o comutador por um longo período de tempo. A peça de contato também gera faíscas. Especialmente quando a lacuna do comutador toca o pincel, haverá uma enorme faísca e ruído. Se você não deseja que o ruído seja gerado durante o uso, um motor BLDC será considerado.

Os motores BLDC são usados nessas áreas

Onde os motores BLDC com alta eficiência, manuseio versátil e vida longa geralmente são usados? Eles são frequentemente usados em produtos que podem utilizar sua alta eficiência e longa vida útil e são usados continuamente. Por exemplo, eletrodomésticos. As pessoas usam máquinas de lavar e ar condicionado há muito tempo. Recentemente, os motores BLDC foram adotados para ventiladores elétricos e conseguiram reduzir drasticamente o consumo de energia.

É por causa da alta eficiência que o consumo de energia foi reduzido. Os motores BLDC também são usados em pó. Em um caso, alterando o sistema de controle, foi realizado um grande aumento no número de revoluções. Este exemplo mostra a boa controlabilidade dos motores BLDC.

Os motores BLDC também são usados na parte rotativa dos discos rígidos, que são importantes mídias de armazenamento. Como é um motor que precisa correr por um longo tempo, a durabilidade é importante. Obviamente, também tem o objetivo de suprimir o consumo de energia. A alta eficiência aqui também está relacionada ao baixo consumo de eletricidade.

Existem muitos outros usos para motores BLDC

Espera -se que os motores BLDC sejam usados em uma gama mais ampla de campos e serão usados em uma ampla gama de pequenos robôs, especialmente os robôs de serviço 'que fornecem serviços em outras áreas que não a fabricação. 'O posicionamento é importante para os robôs, portanto, não devemos usar motores que correm com o número de pulsos elétricos? ' Alguém pode pensar assim. No entanto, em termos de controle de força, os motores BLDC são mais adequados. Além disso, se os motores de passo forem usados, uma estrutura como o pulso do robô precisa ser fornecida com uma grande quantidade de corrente para ser fixada em uma determinada posição. Com Motores BLDC , apenas a energia necessária pode ser fornecida em conjunto com uma força externa, reduzindo assim o consumo de energia.

Também pode ser usado no transporte. Os motores DC simples são usados há muito tempo em carros elétricos ou carrinhos de golfe para idosos, mas recentemente foram adotados motores BLDC de alta eficiência com boa controlabilidade. Os motores BLDC também são usados em drones. Especialmente nos UAVs com racks de vários eixos, pois controla a atitude de vôo alterando o número de rotações das hélices, os motores BLDC que podem controlar com precisão as rotações são vantajosos.

Que tal? Os motores BLDC são motores de alta qualidade, com alta eficiência, bom controle e longa vida útil. No entanto, maximizar o poder dos motores BLDC requer controle adequado. Como isso deve ser feito?

Não pode girar apenas por conexão

O motor BLDC do tipo rotor interno é um tipo típico de motor BLDC, e seu exterior e interior são mostrados abaixo (Fig. 1). Um motor DC de escova (a seguir referido como motor DC) possui uma bobina no rotor e um ímã permanente do lado de fora, enquanto um motor BLDC tem um ímã permanente no rotor e uma bobina do lado de fora, e um motor BLCD tem um ímã permanente sem uma bobina no rotor, portanto, não há necessidade de energizar o Rotor. Isso torna possível realizar um 'tipo de pincel ' sem pincéis para energizar.

Por outro lado, em comparação com os motores DC, o controle se torna mais difícil. Não é apenas uma questão de conectar os cabos do motor à fonte de alimentação. Até o número de cabos é diferente. Não é o mesmo que 'conectando os terminais positivos (+) e negativos (-) à fonte de alimentação '.

Figura 1: Exterior e interior do motor BLDC

Figura 2-A: Princípio de rotação do motor BLDC

Uma bobina é colocada no motor BLDC em intervalos de 120 graus, para um total de três bobinas, para controlar a corrente na fase ou bobina energizada

Como mostrado na Figura 2-A, os motores BLDC usam três bobinas. Essas três bobinas são usadas para gerar fluxo magnético quando energizadas e são nomeadas U, V e W. Tente energizar esta bobina. O caminho atual na bobina U (daqui em diante chamado de 'bobina ') é registrado como fase u, v é registrado como fase V e w é registrado como fase W. Em seguida, veja a fase U. Vamos dar uma olhada na fase U. No entanto, na realidade, as fases U, V e W não são as mesmas da fase U.

No entanto, na realidade, os cabos de U, V e W estão todos conectados entre si, portanto, não é possível energizar apenas a fase U. Aqui, a energização da fase U para a fase W gerará fluxo magnético em U e W, como mostrado na Fig. 2-C. Os dois fluxos magnéticos de U e W são sintetizados no fluxo magnético maior mostrado na Fig. 2-D. O ímã permanente será girado para que esse fluxo magnético sintetizado fique na mesma direção que o polo n do ímã permanente central (rotor).

Figura 2-B: Princípio de rotação do motor BLDC

O fluxo é energizado da fase U para a fase W. Primeiro, concentrando -se apenas na parte U da bobina, verifica -se que um fluxo magnético é gerado como nas setas

Figura 2-D: Princípio de rotação de um motor BLDC Passando eletricidade de fase U para a fase w pode ser pensado como gerando dois fluxos magnéticos sintetizados

Se a direção do fluxo magnético sintetizado for alterado, o ímã permanente também será alterado. Em conjunto com a posição do ímã permanente, mude a fase energizada na fase U, fase V e fase W para alterar a direção do fluxo magnético sintetizado. Se essa operação for realizada continuamente, o fluxo magnético sintetizado girará, gerando assim um campo magnético e girando o rotor.

FIGO. 3 mostra a relação entre a fase energizada e o fluxo magnético sintético. Neste exemplo, alterando o modo de energização de 1-6 em sequência, o fluxo magnético sintético girará no sentido horário. Ao alterar a direção do fluxo magnético sintetizado e controlar a velocidade, a velocidade de rotação do rotor pode ser controlada. O método de controlar o motor alternando entre esses seis modos de energização é chamado 'controle de energização de 120 graus '.

Figura 3: Os ímãs permanentes do rotor girarão como se fossem puxados por um fluxo magnético sintético, e o eixo do motor girará como resultado

Rotação suave usando controle de onda senoidal

Em seguida, embora a direção do fluxo magnético sintetizado seja girado sob controle energizado de 120 graus, existem apenas seis direções diferentes. Por exemplo, se você alterar o 'modo energizado 1 ' na Fig. 3 para 'Modo 2 ', a direção do fluxo magnético sintético mudará em 60 graus. O rotor girará como se fosse atraído. Em seguida, mudando de 'modo energizado 2 ' para 'modo energizado 3 ', a direção do fluxo magnético sintético mudará novamente em 60 graus. O rotor será novamente atraído por essa mudança. Esse fenômeno será repetido. O movimento ficará rígido. Às vezes, essa ação também faz barulho.

É o controle de onda senoidal 'que elimina as deficiências do controle energizado de 120 graus e alcança a rotação suave. No controle de potência de 120 graus, o fluxo magnético sintetizado é fixado em seis direções. É controlado para que varia continuamente. No exemplo na Fig. 2-C, os fluxos gerados por u e w são da mesma magnitude. No entanto, se a fase U, a fase V e a fase W puderam ser melhor controladas, as bobinas podem ser feitas para gerar fluxo magnético de tamanhos diferentes, e a direção do fluxo magnético sintetizado pode ser controlado com precisão. Ao ajustar o tamanho atual de cada fase U, fase V e fase W, um fluxo magnético sintetizado é gerado ao mesmo tempo. Ao controlar a geração contínua desse fluxo, o motor gira suavemente.

Figura 4: Controle de onda seno

A corrente em 3 fases pode ser controlada para gerar fluxo magnético sintético para rotação suave. O fluxo magnético sintético pode ser gerado em uma direção que não pode ser gerada por controle energizado de 120 graus

Usando um inversor para controlar um motor

E as correntes em cada fase de U, V e W? Para facilitar o entendimento, pense no controle energizado de 120 graus e dê uma olhada. Olhe novamente para a Fig. 3. No modo energizado 1, os fluxos de corrente de U para W; No modo energizado 2, a corrente flui de U para V. Como você pode ver, sempre que a combinação de bobinas nas quais os fluxos de corrente mudam, a direção das setas de fluxo sintético também muda.

Em seguida, observe o modo de energização 4. Nesse modo, a corrente flui de w para u, na direção oposta do modo de energização 1. Em Motores DC , a troca da direção atual como essa é feita por uma combinação de comutador e escovas. No entanto, os motores BLDC não usam esse método de tipo de contato. Um circuito inversor é usado para alterar a direção da corrente. Os circuitos do inversor são geralmente usados para controlar motores BLDC.

O circuito do inversor ajusta o valor de corrente alterando a tensão aplicada em cada fase. Para ajuste de tensão, PWM (PulseWidModulation = modulação da largura do pulso) é comumente usado. PWM é um método para alterar a tensão ajustando o tempo de tempo do pulso ligado/desligado e o que é importante é a mudança da razão (ciclo de trabalho) entre o tempo e o tempo de folga. Se a proporção ON for alta, o mesmo efeito que o aumento da tensão pode ser obtido. Se a razão ON diminuir, o mesmo efeito que a redução de tensão será obtido (Fig. 5).

Para realizar o PWM, os microcomputadores equipados com hardware dedicado estão agora disponíveis. Para executar o controle de ondas senoidais, é necessário controlar as tensões de 3 fases, portanto, o software é um pouco mais complexo que o controle energizado de 120 graus, onde apenas 2 fases são energizadas. O inversor é um circuito necessário para acionar um motor BLDC. Os inversores também são usados em motores CA, mas pode-se supor que quase todos os motores BLDC são usados no que são chamados de eletrodomésticos do tipo 'inversor' '.

Figura 5: Relação entre saída PWM e tensão de saída

Altere o tempo dentro de um determinado horário para alterar o valor RMS da tensão.

Quanto mais tempo o tempo, mais próximo o valor RMS estiver da tensão quando a tensão de 100% é aplicada (dentro do prazo).

Motores BLDC Usando sensores de posição O acima é uma visão geral do controle dos motores BLDC, que alteram a direção do fluxo magnético sintetizado gerado pelas bobinas, fazendo com que os ímãs permanentes do rotor mudem de acordo.

De fato, há outro ponto não mencionado na descrição acima. Isto é, a presença de sensores em motores BLDC. Os motores BLDC são controlados em conjunto com a posição (ângulo) do rotor (ímã permanente). Portanto, é necessário um sensor para adquirir a posição do rotor. Se não houver sensor para saber a direção do ímã permanente, o rotor poderá girar em uma direção inesperada. Não é esse o caso quando há um sensor para fornecer informações.

A Tabela 1 mostra os principais tipos de sensores para detecção de posição em motores BLDC. Dependendo do método de controle, diferentes sensores são necessários. Para controle de energização de 120 graus, um sensor de efeito hall que pode inserir um sinal a cada 60 graus está equipado para determinar qual fase deve ser energizada. Por outro lado, para 'controle vetorial ' (descrito na próxima seção), que controla com precisão o fluxo magnético sintetizado, sensores de alta precisão, como sensores de canto ou codificadores fotoelétricos, são mais eficazes.

O uso desses sensores possibilita a detecção de posição, mas existem algumas desvantagens. Os sensores são menos resistentes à poeira e a manutenção é essencial. A faixa de temperatura sobre a qual eles podem ser usados também é reduzida. O uso de sensores ou a adição de fiação para esse fim faz com que os custos aumentem, e os sensores de alta precisão são inerentemente caros. Isso levou à introdução do método 'Sensorless '. Ele não usa um sensor para detecção de posição, controlando os custos e eliminando a necessidade de manutenção relacionada ao sensor. No entanto, com o objetivo de ilustrar o princípio, supõe -se que as informações foram obtidas do sensor de posição.

| Tipo de sensor |

PRINCIPAIS APLICAÇÕES |

Características |

| Sensor de efeito hall |

Controle energizado de 120 graus |

Adquire sinalização a cada 60 graus. Menor preço. Não resistente ao calor. |

| Codificador óptico |

Controle de ondas senos, controle vetorial |

Existem dois tipos: tipo incremental (a distância percorrida da posição original é conhecida) e o tipo absoluto (o ângulo da posição atual é conhecido). A resolução é alta, mas a resistência à poeira é fraca. |

| Sensor de ângulo |

Controle de ondas senos, controle vetorial |

Alta resolução. Pode ser usado mesmo em ambientes robustos e severos. |

Tabela 1: Tipos e características de sensores especializados para detecção de posição

A alta eficiência é mantida o tempo todo pelo controle de vetores

O controle da onda senoidal altera suavemente a direção do fluxo magnético sintetizado energizando 3 fases, para que o rotor gire suavemente. Interruptores de controle de energização de 120 graus 2 da fase U, fase V e fase W para girar o motor, enquanto o controle sinusoidal requer controle preciso das correntes nas 3 fases. Além disso, o valor de controle é um valor CA que muda o tempo todo, dificultando o controle.

É aqui que o controle vetorial entra. O controle de vetores simplifica o controle, calculando os valores de CA das três fases como os valores de CC das duas fases através da transformação de coordenadas. No entanto, os cálculos de controle de vetores requerem informações de posição do rotor em alta resolução. Existem dois métodos para detecção de posição, a saber, o método usando sensores de posição, como codificadores fotoelétricos ou sensores de canto, e o método sem sensor que extrapola os valores de corrente de cada fase. Essa transformação de coordenadas permite o controle direto do valor atual associado ao torque (força de rotação), realizando assim um controle eficiente sem o excesso de corrente.

No entanto, o controle de vetores requer transformação de coordenadas usando funções trigonométricas ou processamento de cálculo complexo. Portanto, na maioria dos casos, os microcomputadores com alta potência computacional são usados como microcomputadores de controle, como microcomputadores equipados com FPUs (unidades de ponto flutuante).

Um motor CC sem escova (BLDC: sem pinceldirectCurrentMotMotor), também conhecido como motor com comutado eletronicamente (motor ECM ou EC) ou motor CC síncrono, é um tipo de motor síncrono que usa uma fonte de alimentação de corrente direta (CC).

Um motor CC sem escova (BLDC: Motor de corrente direta sem escova) é essencialmente um motor síncrono de ímã permanente com feedback de posição que usa uma entrada de energia CC e um inversor para convertê-lo em uma fonte de alimentação CA trifásica. UM O motor sem escova (BLDC: Motor DirectCurrent sem escova) é um tipo auto-comunhado (comutação de auto-direção) e, portanto, é mais complexa de controlar.

https://www.holrymotor.com/brushless-motors.html

O controle do motor BLDC (sem pinceldirectCurrentMotor) requer conhecimento da posição e mecanismo do rotor pelo qual o motor é retificado e dirigido. Para controle de velocidade de circuito fechado, existem dois requisitos adicionais, uma medição da velocidade da velocidade/ ou do motor do rotor e um sinal PWM para controlar a potência da velocidade do motor.

Os motores BLDC (BrushlessDirectCurrentMotor) podem usar sinais PWM alinhados laterais ou alinhados a centros, dependendo dos requisitos de aplicativo. A maioria dos aplicativos que exigem apenas uma operação de mudança de velocidade utilizará seis sinais PWM alinhados laterais separados. Isso fornece a maior resolução. Se o aplicativo exigir posicionamento do servidor, frenagem de energia ou reversão de energia, os sinais PWM suplementares alinhados ao centro são recomendados.

Para detectar a posição do rotor, os motores BLDC (BrucklessDirectCurrentMotor) usam os sensores de efeito Hall para fornecer detecção de posição absoluta. Isso resulta no uso de mais fios e maior custo. O controle do BLDC sem sensor elimina a necessidade de sensores de salão e, em vez disso, usa a força eletromotiva do contrato (força eletromotiva) do motor para prever a posição do rotor. O controle sem sensor é fundamental para aplicativos de velocidade variável de baixo custo, como ventiladores e bombas. O controle sem sensor também é necessário para os compressores de geladeira e ar condicionado quando os motores BLDC (motores de corrente direta sem escova) são usados.

Existem todos os tipos de motores, e o motor BLDC é o motor de velocidade mais ideal disponível hoje. Ele combina as vantagens dos motores DC e dos motores CA, com o bom desempenho de ajuste dos motores CC e as vantagens de motores CA, como estrutura simples, sem faísca de comutação, operação confiável e manutenção fácil. Portanto, é muito popular no mercado e amplamente utilizado em automóveis, eletrodomésticos, equipamentos industriais e outros campos.

O motor CC sem escova supera os defeitos inerentes ao motor CC da escova e substitui o comutador mecânico pelo comutador eletrônico; portanto, o motor CC sem escova tem as características do motor CC com boa velocidade de regulação do desempenho e também tem as vantagens do motor AC com estrutura simples, sem faíscas de comutação, operação confiável e manutenção fácil.

O motor CC sem escova (sem pinceldirectCurrentMotor) é o motor de controle de velocidade mais ideal hoje. Ele combina as vantagens dos motores DC e dos motores CA, com o bom desempenho de ajuste dos motores CC e as vantagens dos motores CA, como estrutura simples, sem comutação, operação confiável e manutenção fácil.

Motor de corrente direta sem pincel (RushlessDirectCurrentMotor) Histórico de desenvolvimento

Os motores CC sem escova são desenvolvidos com base em motores de escova, e sua estrutura é mais complexa que os motores de escova. O motor DC sem escova consiste em corpo e motorista do motor. Diferente do motor CC escovado, o motor DC sem escova (sem pinceldirectCurrentMotMotor) não usa dispositivo de escova mecânica, mas adota o motor de imã de autocontrole de ondas quadradas do motor síncrono permanente e substitui o comutador de escova de carbono pelo sensor de salão e usa o neodímio-coron-coron como material permanente do material do rotor. (Deve -se notar que, no momento do nascimento do motor elétrico, no século passado, os motores práticos que surgiram eram da forma sem escova.)

1740s: o início da invenção do motor elétrico

Os primeiros modelos do motor elétrico apareceram pela primeira vez na década de 1740 através do trabalho do cientista escocês Andrew Gordon. Outros cientistas, como Michael Faraday e Joseph Henry, continuaram a desenvolver motores iniciais, experimentando campos eletromagnéticos e descobrindo como converter energia elétrica em energia mecânica.

1832: Invenção do primeiro motor do comutador DC

O primeiro motor DC que poderia fornecer energia suficiente para dirigir máquinas foi inventado pelo físico britânico William Sturgeon em 1832, mas sua aplicação foi severamente limitada devido à sua baixa produção de energia, que ainda era tecnicamente defeituosa.

1834: o primeiro motor elétrico real é construído

Seguindo os passos de Sturgeon, Thomas Davenport, de Vermont, EUA, fez história inventando o primeiro motor elétrico oficial movido a bateria em 1834. Foi o primeiro motor elétrico com energia suficiente para executar sua tarefa, e sua invenção foi usada para alimentar uma pequena impressão.

Homas e Motor patenteado de Emily Davenport

1886: invenção do motor prático DC

Em 1886, foi introduzido o primeiro motor CC prático que poderia funcionar em velocidade constante com peso variável. Frankjulian Sprague era seu inventor.

Motor de utilitário 'de Frank Julian Sprague

Vale a pena notar que o motor da utilidade era uma forma sem escova do motor assíncrono da gaiola de esquilo CA, que não apenas eliminou faíscas e perdas de tensão nos terminais de enrolamento, mas também permitiam que a energia fosse entregue a uma velocidade constante. No entanto, o motor assíncrono tinha muitos defeitos intransponíveis, para que o desenvolvimento da tecnologia motor fosse lento.

1887: Motor de indução AC patenteado

Em 1887, Nikola Tesla inventou o motor de indução CA (AcinductionMotor), que ele patenteou com sucesso um ano depois. Não era adequado para uso em veículos rodoviários, mas mais tarde foi adaptado pelos engenheiros de Westinghouse. Em 1892, o primeiro motor de indução prático foi projetado, seguido por um rotor de barra de barra rotativo, tornando o motor adequado para aplicações automotivas.

1891: Desenvolvimento do motor trifásico

Em 1891, a General Electric iniciou o desenvolvimento do motor de indução trifásico (treephaemotor). Para utilizar o projeto do rotor de feridas, a GE e a Westinghouse assinaram um acordo de licenciamento cruzado em 1896.

1955: Início da era do motor sem escova DC

Em 1955, os Estados Unidos d. Harrison e outros se candidataram pela primeira vez com uma linha de comutação de transistor em vez de pincel DC Motor Mechanical Brush Patent, marcando oficialmente o nascimento do moderno motor DC sem escova (RushlessDirectCurrentMotor). No entanto, naquela época, não havia dispositivo de detecção de posição do rotor do motor, o motor não tinha a capacidade de iniciar.

1962: O primeiro motor DC sem escova (BLDC) foi inventado graças aos avanços na tecnologia de estado sólido no início dos anos 1960. Em 1962, Tgwilson e Phtrickey inventaram o primeiro motor BLDC, que eles chamaram de 'Motor DC comutado com estado sólido'. O elemento chave do O motor sem escova era que não exigia um comutador físico, tornando -o a escolha mais popular para unidades de disco de computador, robôs e aviões.

Eles utilizaram elementos do salão para detectar a posição do rotor e controlar a mudança de fase da corrente de enrolamento para tornar os motores CC sem escova práticos, mas foram limitados pela capacidade do transistor e energia motora relativamente baixa.

1970 para apresentar: desenvolvimento rápido de aplicações de motor DC sem escova

Desde a década de 1970, com o surgimento de novos dispositivos de semicondutores de energia (como GTR, MOSFET, IGBT, IPM), o rápido desenvolvimento da tecnologia de controle de computadores (microcontrolador, DSP, novos teores de controle), além de materiais de magnet de areia de alta forma), como o samarium cubalt, o espírio de areia-resíduos de areia raros de ator de ator (como samarium, espírio, cobrinte de espingarda, espírio-resíduo-devilão-devição raros (como samarium, espírio, cobrinte de espingarda, espírio-resíduo-devilão de aterramento de samarium, formação-mais de um samarium, o samarium, o samarium, rapidamente desenvolvido. MushlessDirectCurrentMotor) foi desenvolvido rapidamente e a capacidade está aumentando. Desenvolvimento industrial orientado a tecnologia, com a introdução do Mac Classic Brushless DC Motor e seu motorista em 1978, bem como a pesquisa e desenvolvimento de onda quadrada Motor sem escova e motor DC sem escova de onda senoidal nos anos 80, os motores sem escova realmente começaram a entrar no estágio prático e a obter um rápido desenvolvimento.

Motor DC sem escova Estrutura e princípio geral

O motor CC sem escova (sem pinceldirectCurrentmotor) consiste em motor e motorista síncrono, que é um produto mecatrônico típico. O enrolamento do estator do motor síncrono é transformado principalmente em conexão de estrela simétrica trifásica, que é muito semelhante ao motor assíncrono trifásico.

A estrutura do sistema de controle BLDCM inclui três partes principais: corpo do motor, circuito de direção e circuito de controle. No processo de trabalho, as informações de tensão do motor, corrente e posição do rotor são coletadas e processadas pelo circuito de controle para gerar os sinais de controle correspondentes, e o circuito de acionamento aciona o corpo do motor após o recebimento dos sinais de controle.

O motor CC sem escova (sem pinceldirectCurrentMotor) consiste principalmente em um estator com enrolamentos de bobina, um rotor feito de material de ímã permanente e um sensor de posição. O sensor de posição, conforme necessário, também pode ser deixado não configurado.

Estator

A estrutura do estator de um motor BLDC é semelhante à de um motor de indução. Consiste em laminações de aço empilhadas com ranhuras axiais para enrolamento. Os enrolamentos no BLDC são ligeiramente diferentes dos de motores de indução convencionais.

Estator de motor BLDC

Normalmente, a maioria dos motores BLDC consiste em três enrolamentos do estator conectados em uma forma de estrela ou 'y ' (sem neutro). Além disso, com base nas interconexões de bobinas, os enrolamentos do estator são divididos em motores trapezoidais e sinusoidais.

Força eletromotiva reversa do motor BLDC

Em um motor trapezoidal, a corrente de acionamento e a força eletromotiva do contador têm uma forma trapezoidal (sinusoidal no caso de um motor sinusoidal). Normalmente, os motores classificados em 48 V (ou menos) são usados em automotivo e robótica (carros híbridos e braços de robô).

Rotor

A parte do rotor de um motor BLDC consiste em ímãs permanentes (geralmente ímãs de liga raros, como neodímio (ND), cobalto samarium (SMCO) e boro de ferro de neodímio (NDFEB).

Dependendo da aplicação, o número de pólos pode variar entre dois e oito, com o pólo norte (n) e o (s) pólo (s) sul colocados alternadamente. O diagrama abaixo mostra três arranjos diferentes de pólos magnéticos.

(a) O ímã é colocado na periferia do rotor.

(b) Um rotor chamado rotor eletromagneticamente incorporado no qual um ímã permanente retangular é incorporado no núcleo do rotor.

(c) O ímã é inserido no núcleo do rotor.

Sensor de posição do rotor do motor BLDC (sensor hall)

Como não há pincéis nos motores BLDC, a comutação é controlada eletronicamente. Para girar o motor, os enrolamentos do estator devem ser energizados sequencialmente e a posição do rotor (ou seja, os pólos norte e sul do rotor) deve ser conhecida para energizar com precisão um conjunto específico de enrolamentos do estator.

Os sensores de posição usando sensores de salão (operando no princípio do efeito Hall) são comumente usados para detectar a posição do rotor e convertê -lo em um sinal elétrico. A maioria dos motores BLDC usa três sensores de salão incorporados no estator para detectar a posição do rotor.

Os sensores de salão são um tipo de sensor baseado no efeito Hall, que foi descoberto em 1879 pelo salão de físico americano em materiais metálicos, mas não foi usado porque o efeito do salão nos materiais metálicos era muito fraco. Com o desenvolvimento da tecnologia de semicondutores, começou a usar materiais semicondutores para produzir componentes do salão, devido ao efeito Hall, é significativo e foi aplicado e desenvolvido. Um sensor de salão é um sensor que gera um pulso de tensão de saída quando um campo magnético alternado passa. A amplitude do pulso é determinada pela força do campo do campo magnético de excitação. Portanto, os sensores do salão não requerem uma fonte de alimentação externa.

A saída do sensor do salão será alta ou baixa, dependendo de o pólo norte do rotor estar no pólo sul ou próximo ao pólo norte. Ao combinar os resultados dos três sensores, a sequência exata da energização pode ser determinada.

Unlike brushed DC motors, where the stator and rotor are completely reversed, the armature windings are set on the stator side and high-quality permanent magnet material is set on the rotor side, the motor body structure of the BLDCM consists of the stator armature windings, the permanent magnet rotor, and the position sensors, and the three-phase windings are arranged uniformly in the stator space of the motor, with a difference of 120° of ângulo elétrico entre as fases, respectivamente. Essa estrutura é diferente de um motor CC puramente escovado e é semelhante à estrutura de enrolamento do estator de um motor CA, mas a energia CA de onda quadrada é fornecida ao motor pelo circuito de acionamento quando está operando.

O BLDCM seleciona um modo de condução trifásico, trifásico, com fio estrela, seis por dois, no qual dois MOSFETs são energizados no circuito de acionamento ao mesmo tempo e, portanto, os enrolamentos do estator bifásico no corpo do motor são energizados em série. Cada mudança de fase eletrônica uma vez, o potencial dinâmico magnético do estator girou 60 ° de ângulo elétrico do espaço, é um potencial dinâmico magnético de etapa, o intervalo de 60 ° de ângulo elétrico do tempo, o FA deu um salto. Embora o rotor gire continuamente, mas o modo de rotação do momento magnético do estator é um tipo de trampolim, que é diferente do momento magnético do motor síncrono CA real.BLDCM FA e do momento magnético do ROTRUM FF Momento FETs está sempre na faixa de 60 ° ~ 120 ° de alterações periódicas, o valor médio de 90 ° é o torque eletromagnético máximo médio t, o forte arrasto do rotor de ímã permanente rotação contínua.

O princípio de trabalho de O motor CC sem escova é semelhante ao do motor DC da escova. A lei da força de Lorentz afirma que, enquanto um condutor de transporte atual é colocado em um campo magnético, ela estará sujeita a uma força. Devido à força de reação, o ímã será submetido a forças iguais e opostas. Quando uma corrente é passada através de uma bobina, um campo magnético é gerado, que é impulsionado pelos pólos magnéticos do estator, com homopolaridades se repetindo e pólos anisotrópicos se atraindo. Se a direção da corrente na bobina for alterada continuamente, os pólos do campo magnético induzido no rotor também serão alterados continuamente e o rotor girará o tempo todo sob a ação do campo magnético.

Nos motores BLDC, os ímãs permanentes (rotor) estão em movimento, enquanto o condutor de transporte de corrente (estator) é fixo.

Diagrama de operação do motor BLDC

Quando a bobina do estator recebe energia da fonte de alimentação, ela se torna um eletroímã e começa a gerar um campo magnético uniforme no espaço de ar. O interruptor gera uma forma de onda de tensão CA com uma forma trapezoidal, apesar do fato de a fonte de alimentação ser CC. O rotor continua girando devido à força de interação entre o estator eletromagnético e o rotor de ímã permanente.

Ao trocar os enrolamentos para sinais altos e baixos, os enrolamentos correspondentes são excitados como postes norte e sul. O rotor de ímã permanente com pólos sul e norte está alinhado com os pólos do estator, o que faz com que o motor gire.

Diagramas de operação do motor BLDC para motores de um polo e dois polos BLDC

Os motores CC sem escova vêm em três configurações: monofásico, bifásico e trifásico. Entre eles, o BLDC trifásico é o mais comum.

(3) Métodos de acionamento do motor DC sem escova

O método de direção de O motor DC sem escova pode ser dividido em vários métodos de direção de acordo com diferentes categorias:

De acordo com a forma de onda de acionamento: acionamento de onda quadrada, esse método de acionamento é conveniente para realizar, fácil de realizar o motor sem controle do sensor de posição.

Acionamento sinusoidal: esse método de acionamento pode melhorar o efeito de funcionamento do motor e tornar o torque de saída uniforme, mas o processo de realização é relativamente complicado. Ao mesmo tempo, esse método possui SPWM e SVPWM (Space Vector PWM) de duas maneiras, o SVPWM é melhor que o SPW.

(4) Vantagens e desvantagens do motor DC sem escova

Vantagens:

▷ Alta potência de saída

▷ Tamanho pequeno e peso

▷ Boa dissipação de calor e alta eficiência

▷ Ampla gama de velocidades de operação e baixo ruído elétrico.

▷ Alta confiabilidade e baixos requisitos de manutenção.

▷ Alta resposta dinâmica

▷ Baixa interferência eletromagnética

Insuficiente:

▶ O controlador eletrônico necessário para controlar este motor é caro

▶ Circuito de acionamento complexo é necessário

▶ São necessários sensores de posição extra (o FOC não é usado)

5) Aplicação do motor DC sem escova

Os motores CC CC são amplamente utilizados em várias necessidades de aplicativos, como controle industrial (os motores CC sem escova desempenham um papel importante na produção industrial, como têxtil, metalurgia, impressão, linhas de produção automatizadas, ferramentas de máquinas CNC, etc.), automotivo (movores são encontrados em limpadores, portas de potência, ar condicionado automotivo, janelas de potência e outras partes do carro. Máquinas, unidades de disco rígido, unidades de disquete, câmeras de filmes, etc., em seu fuso e controle de movimentos subsidiários, todos têm Motores CC CC de escova . Além disso, o equipamento de saúde (o uso de motores CC sem escova tem sido mais comum, pode ser usado para acionar uma pequena bomba de sangue no coração artificial; no país, aparelhos de alta velocidade cirúrgicos para o modulador de laser de alta velocidade.

Diferenças entre motores CC sem escova e motores DC escovados

Categoria de projeto |

Motor DC sem escova |

Escova o motor CC

|

Estrutura

|

Ímã permanente como rotor, acionamento elétrico como estator |

Ímã permanente como rotor, acionamento elétrico como estator |

Enrolamentos e links de bobina |

Características do motor escovado, vida longa, sem interferência, sem manutenção, baixo ruído, alto preço.

|

Dissipação de calor |

Bom

|

Pobre |

Comutação |

Comutador de comutação eletrônica com circuitos eletrônicos

|

Contato mecânico entre pincel e retificador

|

Sensor de posição do rotor |

Elementos do salão, codificadores ópticos, etc. ou geradores contrapotenciais

|

Autopropagação por pincéis |

Autopropagação por pincéis |

Reversão

|

Alterando a sequência de comutação do equipamento de direção eletrônica

|

Mudança de polaridade de tensão terminal

|

Comparação de vantagens e desvantagens

|

Boas características mecânicas e de controle, vida longa, sem interferência, voz baixa, mas maior custo. |

Boas características mecânicas e controle, alto ruído, interferência eletromagnética |

Comparação de motores DC sem escova e motores DC escovados

Fabricantes de mainstream do Mainstream Global BLDC (TOP10)

Atualmente, as principais empresas da indústria BLDC incluem ABB, Amtek, Nidec, Minebea Group, Textronic, United Motion Technologies, Baldor Electronics, North American Electric Company, Schneider Electric e Regalbeloit Corporation.

Introdução a motores DC sem escova

Um motor CC sem escova (BLDC) é um tipo de motor síncrono no qual o campo magnético gerado pelo estator e o campo magnético gerado pelo rotor tem a mesma frequência. É amplamente utilizado devido às suas vantagens de alta potência de saída, baixo ruído elétrico, alta confiabilidade, alta resposta dinâmica, menos interferência eletromagnética e melhor torque de velocidade.

Motor DC sem escova Estrutura interna

A estrutura de um O motor sem escova DC é mostrado abaixo (rotor externo, motor externo, motor sem sensor como exemplo):

O motor sem escova é composto de tampa dianteira, tampa média, ímã, folha de aço de silício, fio esmaltado, mancal, eixo rotativo e tampa traseira. Entre eles, o ímã, o rolamento e o eixo rotativo constituem o rotor do motor; O estator do motor é composto de folha de aço de silício e fio esmaltado. A tampa da frente, a tampa do meio e a tampa traseira compreendem a concha do motor. Componentes importantes são descritos na tabela a seguir:

|

Componentes |

Descrição |

Rotor |

Ímã |

Um componente importante de um motor sem escova. A grande maioria dos parâmetros de desempenho de um motor sem escova está relacionada a ele; |

| Eixo de rotação |

A parte diretamente estressada do rotor; |

Consequência |

São a garantia de operação suave do motor; Atualmente, a maioria dos motores sem escova usa rolamentos de esferas de ranhura profunda; |

Rotor |

Folha de aço de silício |

A folha de aço de silício é uma parte importante do motor sem escova com fenda, a função principal é reduzir a resistência magnética e participar da operação do circuito magnético; |

| Fio esmaltado |

Como o condutor energizado do enrolamento da bobina; Através da frequência alternada e da forma de onda da corrente, um campo magnético é formado ao redor do estator para acionar o rotor para girar; |

Descrição do rotor

O rotor de um O motor CC sem escova (BLDC) é feito de ímãs permanentes com vários pares de pólos dispostos alternadamente de acordo com o polo n e S (envolvendo o parâmetro de par-pares).

Seção transversal do ímã do rotor

Descrição do estator

O estator de um O motor CC sem escova (BLDC) consiste em uma folha de aço de silício (figura abaixo) com enrolamentos do estator colocados em slots cortados axialmente ao longo do eixo interno (o número de parâmetros de pólos de núcleo (número de slots n) está envolvido). Cada enrolamento do estator consiste em várias bobinas conectadas entre si. Geralmente, os enrolamentos são distribuídos em um padrão estrela de três conexões.

Bobinas de enrolamento estrela ligadas triplas, de acordo com a maneira como as bobinas são conectadas, os enrolamentos do estator podem ser divididos em enrolamentos trapezoidais e sinusoidais. A diferença entre os dois é principalmente a forma de onda da força eletromotiva de contra -contrato gerado. Como o nome sugere: o enrolamento do estator trapezoidal produz uma força eletromotiva de contra -contra -trapezoidal, e o enrolamento sinusoidal produz uma força eletromotiva de contador sinusoidal. Isso é mostrado na figura abaixo:

PS: Quando o motor é fornecido sem carga, a forma de onda pode ser medida pelo osciloscópio.

02 Classificação de motores DC sem escova

Descrição da classificação do motor DC sem escova

O motor CC sem escova (BLDC) de acordo com a distribuição do rotor pode ser dividido no motor do rotor interno, motor de rotor externo; De acordo com a fase de acionamento, pode ser dividido em motor monofásico, motor bifásico, motor trifásico (o uso mais comum); De acordo com se o sensor é ou não dividido nos motores sensoriais e nos motores não sensoriais, e assim por diante; Existem muitas classificações de motores, a razão do espaço, para não estar aqui para descrever os irmãos interessados em seu próprio entendimento.

Descrição do motor do rotor interno e externo

Os motores sem escova podem ser divididos em motores de rotor externo e motores de rotor interno, de acordo com a estrutura da linha do rotor e do estator (como mostrado abaixo).

Motor

|

Descritivo |

Motor do rotor externo |

O enrolamento da bobina energizado interna serve como o estator, e os ímãs permanentes são acoplados ao alojamento como o rotor; Na linguagem comum: o rotor está do lado de fora e o estator está dentro; |

Motor do rotor interno |

Os ímãs permanentes internos estão ligados ao eixo como o rotor, o enrolamento da bobina energizado e a concha como estator. Geralmente: rotor dentro, estator do lado de fora; |

Diferença entre motor de rotor interno e externo

Além do sequenciamento diferente do rotor e do estator, também existem diferenças entre os motores de rotor internos e externos da seguinte forma:

Características

|

Motor do rotor interno |

Motor do rotor externo |

Densidade de potência |

Mais alto |

Mais baixo |

Velocidade

|

Mais alto |

Mais baixo |

Menor estabilidade |

Mais baixo |

Mais alto |

Custo |

Relativamente mais alto relativamente |

Mais baixo |

Dissipação de calor |

Medíocre |

Pior melhor |

Pares de postes |

Menos |

Mais |

03 parâmetros de motor sem escova dc

Parâmetros do motor sem escova

| Parâmetro |

Descrição |

| Tensão nominal |

Para motores sem escova, eles são adequados para uma ampla gama de tensões operacionais, e esse parâmetro é a tensão operacional sob condições de carga especificadas. |

| Valor kv |

Significado físico: velocidade por minuto sob 1V de tensão de trabalho, ou seja: velocidade (sem carga) = valor de KV * Tensão de trabalho para motores sem escova com especificações de tamanho: 1. O número de voltas do enrolamento é grande, o valor de KV é baixo, a corrente máxima de saída é pequena e o torque é grande; 2. Menos reviravoltas de enrolamento, alto valor de kV, corrente máxima de saída, torque pequeno; |

| Torque e velocidade |

Torque (momento, torque): o torque de acionamento gerado pelo rotor no motor pode ser usado para acionar a carga mecânica; Velocidade: velocidade do motor por minuto; |

| Corrente máxima |

A corrente máxima que pode suportar e trabalhar com segurança |

| Estrutura da calha |

Número de pólos do núcleo (número de slots n): o número de slots da folha de aço de silício do estator; Número de pólos de aço magnético (número do polo P): o número de aço magnético no rotor; |

| Indutância do estator |

A indutância nas duas extremidades do enrolamento do estator de um motor em repouso |

| Resistência ao estator |

Resistência de CC de cada enrolamento de fase do motor a 20 ℃ |

| Resistência de CC de cada enrolamento de fase do motor a 20 ℃ |

Sob condições especificadas, quando o enrolamento do motor está aberto, o valor da força eletromotiva induzida linear gerada no enrolamento da armadura por unidade de velocidade |

Controle do motor BLDC

Algoritmos de controle do motor BLDC

Os motores sem escova são do tipo auto-comprometido (comutação de auto-direção) e, portanto, são mais complexos de controlar.

O controle do motor BLDC requer conhecimento da posição e do mecanismo do rotor, pelo qual o motor passa por direção de retificação. Para controle de velocidade de circuito fechado, existem dois requisitos adicionais, ou seja, medições para a velocidade do rotor/ ou a corrente do motor e os sinais PWM para controlar a energia da velocidade do motor.

Os motores BLDC podem ter sinais PWM alinhados a lado ou alinhados ao centro, dependendo dos requisitos de aplicativo. A maioria dos aplicativos requer apenas operação de mudança de velocidade e utilizará 6 sinais PWM alinhados laterais separados.

Isso fornece a maior resolução. Se o aplicativo exigir posicionamento do servidor, frenagem de energia ou reversão de energia, os sinais PWM suplementares alinhados ao centro são recomendados. Para detectar a posição do rotor, os motores BLDC usam sensores de efeito Hall para fornecer detecção de posição absoluta. Isso resulta no uso de mais fios e custos mais altos. O controle do BLDC sem sensor elimina a necessidade de sensores de salão e, em vez disso, usa a força eletromotiva do contrato (força eletromotiva) do motor para prever a posição do rotor. O controle sem sensor é fundamental para aplicativos de velocidade variável de baixo custo, como ventiladores e bombas. O controle sem sensor também é necessário para os compressores de geladeira e ar condicionado quando os motores BLDC são usados.

Inserção e suplementação de tempo sem carga

A maioria dos motores BLDC não requer PWM complementar, inserção de tempo sem carga ou compensação de tempo sem carga. Os únicos aplicativos BLDC que podem exigir esses recursos são motores de servo BLDC de alto desempenho, motores BLDC excitados por ondas senoidais, AC sem escova ou motores síncronos de PC.

Algoritmos de controle

Muitos algoritmos de controle diferentes são usados para fornecer controle de motores BLDC. Normalmente, os transistores de potência são usados como reguladores lineares para controlar a tensão do motor. Essa abordagem não é prática ao dirigir motores de alta potência. Os motores de alta potência devem ser controlados por PWM e exigir um microcontrolador para fornecer funções iniciais e de controle.

O algoritmo de controle deve fornecer as três funções a seguir:

Uma tensão PWM para controlar a velocidade do motor

Um mecanismo para retificar e comportar o motor

Métodos para prever a posição do rotor usando força eletromotiva reversa ou sensores de salão

A modulação da largura de pulso é usada apenas para aplicar uma tensão variável aos enrolamentos do motor. A tensão efetiva é proporcional ao ciclo de trabalho da PWM. Quando a comutação de retificador adequada é obtida, as características da velocidade de torque de um BLDC são as mesmas que as seguintes dos motores CC. A tensão variável pode ser usada para controlar a velocidade e o torque variável do motor.

A comutação do transistor de potência permite que o enrolamento apropriado no estator gere o melhor torque, dependendo da posição do rotor. Em um motor BLDC, o MCU deve conhecer a posição do rotor e poder fazer a comutação no momento certo.

Comutação trapezoidal do motor BLDC

Um dos métodos mais simples para DC Motores sem escova é usar o que é chamado de comutação trapezoidal.

Diagrama de blocos simplificado de um controlador de escada para motores BLDC neste diagrama esquemático

Nesse esquema, a corrente é controlada por um par de terminais de motor por vez, enquanto o terceiro terminal do motor é sempre desconectado eletronicamente da fonte de alimentação.

Três dispositivos Hall incorporados no motor grande são usados para fornecer sinais digitais que medem a posição do rotor em um setor de 60 graus e fornece essas informações no controlador do motor. Como o fluxo atual é igual em dois enrolamentos de cada vez e zero no terceiro, esse método produz um vetor espacial atual com apenas uma das seis direções em comum. À medida que o motor é direcionado, a corrente nos terminais do motor é comutada eletricamente (comutação retificada) uma vez por 60 graus de rotação; portanto, o vetor espacial atual está sempre na mudança de fase de 90 graus mais próxima do

Posição de 30 graus

Controle trapezoidal: Forma de onda e torque de acionamento no retificador

A forma de onda de corrente em cada enrolamento é, portanto, trapezoidal, começando em zero e indo para uma corrente positiva e zero e depois a corrente negativa. Isso produz um vetor espacial atual que se aproximará da rotação equilibrada à medida que aumenta em 6 direções diferentes à medida que o rotor gira.

Em aplicações de motor, como aparelhos de ar condicionado e geladeiras, o uso de sensores de salão não é uma constante. Os sensores potenciais reversos induzidos em enrolamentos não vinculados podem ser usados para alcançar os mesmos resultados.

Tais sistemas de acionamento trapezoidal são muito comuns devido à simplicidade de seus circuitos de controle, mas sofrem de problemas de ondulação de torque durante a retificação.

Comutação retificada sinusoidal para motores BLDC

A comutação do retificador trapezoidal não é suficiente para fornecer controle do motor BLDC equilibrado e preciso. Isso ocorre principalmente porque o torque gerado em uma tríplice O motor sem escova (com uma força eletromotiva de contra -onda sinusoidal) é definido pela seguinte equação:

Torque do eixo rotativo = KT [Irsin (O)+Issin (O+120)+ITSIN (O+240)]

Onde: o O ângulo elétrico do eixo rotativo KT é a constante de torque do motor IR, é e é para a corrente de fase se a corrente de fase for sinusoidal: ir = i0sino; É = i0sin (+120o); It = i0sin (+240o)

receberá: torque de eixo rotativo = 1,5i0 * kt (uma constante independente do ângulo do eixo rotativo)

O retificador sinusoidal comutado sem escova o controlador do motor se esforça para acionar três enrolamentos do motor com três correntes que variam suavemente sendoidalmente à medida que o motor gira. As fases associadas dessas correntes são escolhidas de modo que produzirão vetores espaciais suaves da corrente do rotor nas direções ortogonais para o rotor com invariância. Isso elimina a onda de torque e os pulsos de direção associados à direção norte.

Para gerar uma modulação sinusoidal suave da corrente do motor à medida que o motor gira, é necessária uma medição precisa da posição do rotor. Os dispositivos Hall fornece apenas um cálculo aproximado da posição do rotor, que não é suficiente para esse fim. Por esse motivo, é necessário feedback angular de um codificador ou dispositivo semelhante.

Diagrama de blocos simplificado de um controlador de onda senoidal de motor BLDC

Como as correntes de enrolamento devem ser combinadas para produzir um vetor espacial de corrente do rotor constante suave e como cada um dos enrolamentos do estator está posicionado em um ângulo de 120 graus de distância, as correntes em cada banco de arame devem ser sinusoidais e ter uma mudança de fase de 120 graus. As informações de posição do codificador são usadas para sintetizar duas ondas senoidais com uma mudança de fase de 120 graus entre os dois. Esses sinais são então multiplicados pelo comando de torque, para que a amplitude da onda senoidal seja proporcional ao torque necessário. Como resultado, os dois comandos de corrente sinusoidal são fases adequadamente, produzindo assim um vetor espacial de corrente rotativo na direção ortogonal.

O comando de corrente sinusoidal sinais emitem um par de controladores PI que modulam a corrente nos dois enrolamentos do motor apropriados. A corrente no terceiro enrolamento do rotor é a soma negativa das correntes de enrolamento controlada e, portanto, não pode ser controlada separadamente. A saída de cada controlador PI é enviada para um modulador PWM e depois para a ponte de saída e os dois terminais do motor. A tensão aplicada ao terceiro terminal do motor é derivada da soma negativa dos sinais aplicados aos dois primeiros enrolamentos, usados adequadamente para três tensões sinusoidais espaçadas a 120 graus, respectivamente.

Como resultado, a forma de onda de corrente de saída real rastreia com precisão o sinal de comando de corrente sinusoidal e o vetor espacial atual resultante gira suavemente para ser quantitativamente estabilizado e orientado na direção desejada.

O resultado da direção do retificador sinusoidal do controle estabilizado não pode ser alcançado pela direção do retificador trapezoidal em geral. No entanto, devido à sua alta eficiência em baixas velocidades do motor, ele se separará em altas velocidades do motor. Isso se deve ao fato de que, à medida que a velocidade aumenta, os controladores de retorno atuais devem rastrear um sinal sinusoidal de crescente frequência. Ao mesmo tempo, eles devem superar a força eletromotiva contra o motor que aumenta em amplitude e frequência à medida que a velocidade aumenta.

Como os controladores de PI têm um ganho finito e resposta de frequência, os distúrbios invariantes no tempo para o circuito de controle atual causarão atraso de fase e obter erros na corrente do motor que aumentam com velocidades mais altas. Isso interferirá na direção do vetor espacial atual em relação ao rotor, causando um deslocamento da direção da quadratura.

Quando isso ocorre, menos torque pode ser produzido por uma certa quantidade de corrente; portanto, é necessária mais corrente para manter o torque. A eficiência diminui.

Essa diminuição continuará à medida que a velocidade aumenta. Em algum momento, o deslocamento de fase da corrente excede 90 graus. Quando isso ocorre, o torque é reduzido a zero. Através da combinação de sinusoidal, a velocidade neste ponto acima resulta em um torque negativo e, portanto, não pode ser realizado.

Algoritmos de controle do motor CA

Controle escalar

Controle escalar (ou controle V/Hz) é um método simples de controlar a velocidade de um motor de comando

O modelo de estado estacionário do motor de comando é usado principalmente para obter a tecnologia; portanto, o desempenho transitório não é possível. O sistema não possui um loop atual. Para controlar o motor, a fonte de alimentação trifásica varia apenas em amplitude e frequência.

Controle vetorial ou controle de orientação de campo magnético

O torque em um motor varia em função dos campos e picos magnéticos do estator e do rotor quando os dois campos são ortogonais entre si. No controle escalar, o ângulo entre os dois campos magnéticos varia significativamente.

O controle vetorial consegue criar novamente a ortogonalidade em motores CA. Para controlar o torque, cada um gera uma corrente do fluxo magnético gerado para obter a capacidade de resposta de uma máquina CC. O controle vetorial de um motor comandado de CA é semelhante ao controle de um motor CC excitado separadamente.

Em um motor CC, a energia do campo magnético φf gerada pela corrente de excitação se for ortogonal ao fluxo de armadura φa gerado pela IA da corrente de armadura. Esses campos magnéticos são dissociados e estabilizados em relação um ao outro. Como resultado, quando a corrente da armadura é controlada para controlar o torque, a energia magnética do campo permanece inalterada e uma resposta transitória mais rápida é realizada.

O controle orientado ao campo (FOC) de um motor CA trifásico consiste em imitar a operação de um motor CC. Todas as variáveis controladas são matematicamente transformadas em CC em vez de AC. seu torque e fluxo de controle independentes alvo.

Existem dois métodos de controle de orientação do campo (FOC): FOC direto: A direção do campo magnético do rotor (Rotorfluxangle) é calculada diretamente por um FOC indiretamente do observador de fluxo: a direção do campo magnético do rotor (Rotorfluxangle) é obtido indiretamente pela estimativa ou medição da velocidade do rotor e da velocidade e do slip (slips).

O controle vetorial requer conhecimento da posição do fluxo do rotor e pode ser calculado por algoritmos avançados usando o conhecimento das correntes e tensões terminais (usando um modelo dinâmico de um motor de indução CA). Do ponto de vista da implementação, no entanto, a necessidade de recursos computacionais é fundamental.

Diferentes abordagens podem ser usadas para implementar algoritmos de controle de vetores. Técnicas de feedforward, estimativa de modelo e técnicas de controle adaptativo podem ser usadas para melhorar a resposta e a estabilidade.

Controle vetorial de motores CA: um entendimento mais profundo

No coração de um algoritmo de controle de vetores, há duas conversões importantes: a conversão de Clark, a conversão do parque e seu inverso. O uso de transições de Clark e Park permite o controle da corrente do rotor na região do rotor. Isso permite que um sistema de controle do rotor determine a tensão que deve ser fornecida ao rotor para maximizar o torque sob cargas dinamicamente variadas.

Clark Conversão: A conversão matemática de Clark modifica um sistema trifásico em um sistema de duas coordenadas:

Onde IA e IB são componentes do dado ortogonal e IO é o componente homoplano sem importância

Corrente do rotor trifásico versus sistema de referência rotativo

Conversão do parque: a conversão matemática do parque converte o sistema estático bidirecional em um vetor de sistema rotativo.

A representação de quadro α, β de duas fases é calculada pela conversão do Clarke e depois alimentada no módulo de rotação do vetor, onde gira o ângulo θ para estar em conformidade com o quadro D, Q ligado à energia do rotor. De acordo com a equação acima, a conversão do ângulo θ é realizada.

Estrutura básica do controle vetorial orientado ao campo magnético do motor CA

A transformação do Clarke usa correntes trifásicas IA, IB e IC, que estão na fase do estator de coordenadas fixa são transformadas em ISD e ISQ, que se tornam elementos na transformação do parque d, q. A transformação do Clarke é baseada em um modelo dos fluxos motores. As correntes ISD, ISQ e o ângulo instantâneo do fluxo θ, que são calculadas a partir do modelo de fluxo do motor, são usadas para calcular o torque elétrico do motor de indução CA.

Fundamentos do controle vetorial de motores CA

Esses valores derivados são comparados entre si e os valores de referência e atualizados pelo controlador PI.

Tabela 1: Comparação do controle de linha motor e controle de vetores:

| Parâmetro de controle |

Controle V/Hz |

Controle Yari |

Controle sagital sem sensor |

| Ajuste da velocidade |

1% |

0 001% |

0 05% |

| Ajuste do torque |

Pobre |

+/- 2% |

+/- 5% |

Modelo do motor |

Não |

Demanda |

Um modelo preciso é necessário |

| Poder de processamento do MCU |

Baixo |

Alto |

High +DSP |

Uma vantagem inerente ao controle do motor baseado em vetor é que é possível usar o mesmo princípio para selecionar o modelo matemático apropriado para controlar separadamente vários tipos de motores CA, PM-AC ou BLDC.

Controle vetorial do motor BLDC

O motor BLDC é a principal escolha para controle vetorial orientado a campo. Motores sem escova com FOC podem obter maior eficiência, até 95%, e também são muito eficientes para motores em alta velocidade.

Controle do motor de passo

O controle do motor de passo geralmente adota a corrente de acionamento bidirecional e seu passo ao motor é realizado com o enrolamento em sequência. Normalmente, esse tipo de motor de passo possui 3 sequências de acionamento:

Drive de etapa completa monofásica:

Nesse modo, o enrolamento é alimentado na seguinte ordem, AB/CD/BA/DC (BA significa que o enrolamento AB é alimentado na direção oposta). Essa sequência é chamada de modo de etapa completa monofásica ou modo acionado por onda. A qualquer momento, há apenas uma cobrança adicional.

2. Drive de etapa completa da fase dupla:

Nesse modo, as duas fases são carregadas juntas; portanto, o rotor fica sempre entre os dois pólos. Esse modo é chamado de etapa completa da bifase, esse modo é a sequência de acionamento normal do motor bipolar, pode emitir o torque máximo.

3. Modo de meia etapa:

Esse modo terá uma etapa monofásica e uma etapa em duas fases, potência: potência monofásica e, em seguida, adicionar duas vezes e, em seguida, potência monofásica ... portanto, o motor funciona em incrementos de meia etapa. Esse modo é chamado de modo de meia etapa, e o ângulo de passo efetivo do motor por excitação é reduzido pela metade e o torque de saída também é menor.

Os três modos acima podem ser usados para girar na direção oposta (no sentido anti -horário), mas não se a ordem for revertida.

Geralmente, o motor de passo possui vários pólos para reduzir o ângulo da etapa, mas o número de enrolamentos e a sequência de acionamento são constantes.

Algoritmo geral de controle de motor DC

Controle geral de velocidade do motor, especialmente o uso de dois circuitos do motor: controle de ângulo de fase PWM Chopper Control

Controle do ângulo de fase

O controle do ângulo de fase é o método mais simples para controlar a velocidade dos motores gerais. A velocidade é controlada alterando o ângulo do arco do ponto do triac. O controle do ângulo de fase é uma solução muito econômica, no entanto, não é muito eficiente e propensa a interferência eletromagnética (EMI).

Controle de ângulo de fase de motores gerais

O diagrama mostrado acima ilustra o mecanismo de controle do ângulo de fase e é uma aplicação típica do controle da velocidade do TRIAC. O movimento de fase do pulso da porta do TRIAC produz uma tensão eficiente, produzindo assim diferentes velocidades do motor, e um circuito de detecção de cruzamento zero é usado para estabelecer uma referência de tempo para atrasar o pulso da porta.

Controle de helicóptero PWM

O controle do PWM é uma solução mais avançada para o controle geral da velocidade do motor. Nesta solução, o mofset de potência, ou IGBT, liga a tensão da linha CA retificada de alta frequência para gerar uma tensão variável no tempo para o motor.

Controle de helicóptero PWM para motores gerais

A faixa de frequência de comutação geralmente é de 10 a 20kHz para eliminar o ruído. Esse método de controle motor de uso geral permite um melhor controle de corrente e melhor desempenho em EMI e, portanto, maior eficiência.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

Azərbaycan dili

Euskara

Беларуская мова

Български

guarani

Kreyòl ayisyen

Kurdî

Lietuvių

Македонски

తెలుగు