Der grundlegendste Motor ist der 'DC -Motor (Bürstenmotor)'. Durch das Platzieren einer Spule in ein Magnetfeld und durch die Übergabe eines fließenden Stroms durch sie wird die Spule von den Magnetpolen auf einer Seite abgestoßen und gleichzeitig von der anderen Seite angezogen und dreht sich unter dieser Aktion weiter. Während der Drehung wird der Strom, der durch die Spule fließt, umgekehrt, wodurch sich er kontinuierlich dreht. Es gibt einen Teil des Motors, der als 'Kommutator' bezeichnet wird und mit 'Bürsten ' angetrieben wird, die über dem 'Lenkgetriebe ' positioniert sind und sich kontinuierlich bewegen, während er sich dreht. Durch Ändern der Position der Bürsten kann die Richtung des Stroms geändert werden. Der Kommutator und die Bürsten sind unverzichtbare Strukturen für die Rotation eines Gleichstrommotors.

Abbildung 1: Schematisches Diagramm des Betriebs eines Gleichstrommotors (gebürstete Motor).

Der Kommutator schaltet den Stromfluss in der Spule und kehrt die Richtung der Pole so um, dass sie sich immer nach rechts drehen. Die Bürsten versorgen den Kommutator, der sich mit der Welle dreht.

Motoren, die in vielen Bereichen aktiv sind

Wir haben Motoren nach Art der Stromversorgung und des Drehprinzips kategorisiert (Abb. 2). Schauen wir uns einen kurzen Blick auf die Eigenschaften und Verwendungszwecke jeder Motorart.

Abbildung 2: Haupttypen von Motoren

DC -Motoren (gebürstete Motoren), die einfach und einfach zu kontrollieren sind, werden häufig für Anwendungen wie das Öffnen und Schließen der optischen Festplattenschalen in Haushaltsgeräten verwendet. Sie werden auch in Automobilen für Anwendungen wie Öffnen und Schließen von elektrischen Spiegeln und Richtungssteuerung verwendet. Obwohl es kostengünstig ist und in vielen Bereichen verwendet werden kann, hat es seine Nachteile. Da der Kommutator mit den Bürsten in Kontakt kommt, hat er eine kurze Lebensdauer und die Bürsten müssen regelmäßig oder unter Garantie ersetzt werden.

Ein Schrittmotor dreht sich mit der Anzahl der an ihn gesendeten elektrischen Impulse. Die Bewegungsmenge hängt von der Anzahl der an sie gesendeten elektrischen Impulse ab, wodurch sie für die Positionsanpassung geeignet ist.

Es wird häufig zu Hause für die '-Papier -Fütterung von Faxmaschinen und Druckern ' usw. verwendet, da die Fütterungsschritte eines Faxgeräts von den Spezifikationen (Gravur, Feinheit) abhängen, ein Trittmotor, der sich mit der Anzahl der elektrischen Impulse dreht, sehr einfach zu bedienen ist. Es ist einfach, das Problem zu lösen, dass die Maschine vorübergehend anhält, sobald das Signal gestoppt wird. Synchronmotoren, deren Anzahl der Drehungen mit der Häufigkeit der Stromversorgung variiert, werden in Anwendungen wie 'Rotationstabellen für Mikrowellenöfen verwendet.

Der Motorsatz verfügt über einen Zahnradreduzierer, um die Anzahl der zum Erhitzen von Lebensmitteln geeigneten Drehungen zu erhalten. Induktionsmotoren werden auch von der Häufigkeit der Netzteil beeinflusst, aber die Häufigkeit und die Anzahl der Revolutionen stimmen nicht zusammen. In der Vergangenheit wurden diese Wechselstrommotoren in Lüfter oder Waschmaschinen verwendet.

Wie Sie sehen können, ist eine Vielzahl von Motoren in mehreren Feldern aktiv. Was sind die Eigenschaften von Bldc -Motoren (bürstenlose Motoren ), die sie so vielseitig machen?

Wie dreht sich ein Bldc -Motor?

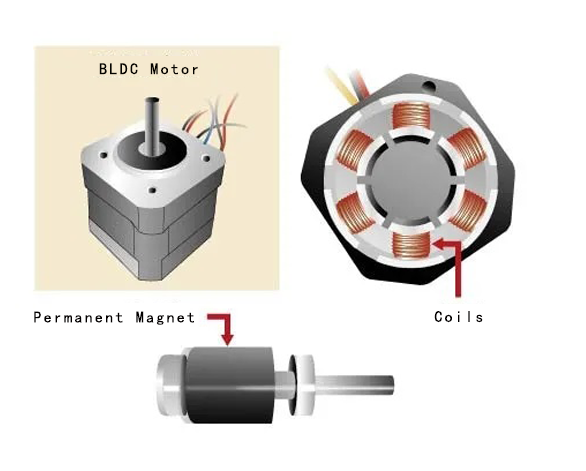

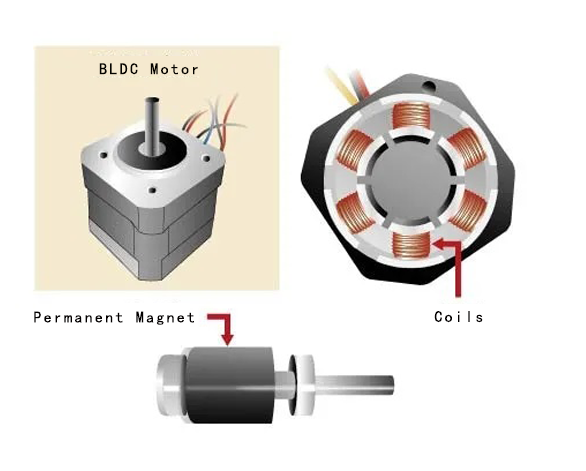

Das 'bl ' in BLDC -Motoren bedeuten 'bürstenlos', was bedeutet, dass die 'Bürsten' in DC -Motoren (Bürstenmotoren) nicht mehr vorhanden sind. Die Rolle von Bürsten in DC -Motoren (Bürstenmotoren) besteht darin, die Spulen im Rotor durch den Kommutator zu energetisieren. Wie macht ein BLDC -Motor ohne Bürsten die Spulen im Rotor an? Es stellt sich heraus, dass BLDC -Motoren permanente Magnete für den Rotor verwenden, und es gibt keine Spule im Rotor. Da es keine Spulen im Rotor gibt, sind keine Kommutatoren und Bürsten erforderlich, um den Motor zu energetisieren. Stattdessen wird die Spule als Stator verwendet (Abbildung 3).

Das von den festgelegte permanente Magneten in einem Gleichstrommotor (Bürstenmotor) erzeugte Magnetfeld bewegt sich nicht und dreht sich nicht, indem das von der Spule (Rotor) erzeugte Magnetfeld steuert. Die Anzahl der Rotationen wird durch Ändern der Spannung geändert. Der Rotor eines BLDC -Motors ist ein permanenter Magnet, und der Rotor wird gedreht, indem die Richtung des Magnetfelds geändert wird, das durch die Spulen um ihn herum erzeugt wird. Die Rotation des Rotors wird gesteuert, indem die Richtung und Größe des durch die Spulen fließenden Stroms gesteuert wird.

Abbildung 3: Schematisches Diagramm des BLDC -Motorbetriebs.

Vorteile von Bldc -Motoren

BLDC -Motoren haben drei Spulen auf dem Stator mit jeweils zwei Drähten für insgesamt sechs Bleidrähte im Motor. In Wirklichkeit werden normalerweise nur drei Drähte benötigt, weil sie intern verkabelt sind, aber es ist immer noch ein mehr als der zuvor beschriebene Gleichstrommotor (gebürstete Motor). Es wird nicht nur durch Anschließen der positiven und negativen Batterieklemmen bewegt. Wie man a läuft Der BLDC -Motor wird im zweiten Teil dieser Serie erläutert. Dieses Mal konzentrieren wir uns auf die Vorteile von Bldc -Motoren.

Das erste Merkmal eines Bldc -Motors ist 'hohe Effizienz'. Es ist möglich, die Rotationskraft (Drehmoment) zu steuern, um den maximalen Wert jederzeit aufrechtzuerhalten, während mit Gleichstrommotoren (Bürstenmotoren) das maximale Drehmoment nur für einen einzigen Moment während der Drehung beibehalten werden kann und der maximale Wert nicht immer beibehalten werden kann. Wenn ein DC -Motor (Bürstenmotor) so viel Drehmoment wie ein Bldc -Motor erzielen möchte, kann er nur den Magneten erhöhen. Aus diesem Grund kann selbst ein kleiner Bldc -Motor viel Strom erzeugen.

Das zweite Merkmal ist 'gute Steuerbarkeit ', die mit dem ersten zusammenhängt. BLDC -Motoren können das Drehmoment, die Anzahl der Revolutionen usw. genau so wie Sie möchten, und Bldc -Motoren können die Zielzahl von Revolutionen, Drehmoment usw. genau zurücksetzen. Genauige Kontrolle unterdrückt die Wärmeerzeugung und den Stromverbrauch des Motors. Bei Batterieantrieb ist es möglich, die Antriebszeit durch sorgfältige Steuerung zu verlängern. Darüber hinaus ist es durch Haltbarkeit und niedrige elektrische Rauschen gekennzeichnet. Die oben genannten zwei Punkte sind die Vorteile, die bürstenlos mitgebracht wurden.

Andererseits sind DC -Motoren (gebürstete Motoren) aufgrund des Kontakts zwischen den Bürsten und dem Kommutator über einen langen Zeitraum Verschleiß ausgesetzt. Der Kontaktteil erzeugt auch Funken. Besonders wenn die Lücke des Kommutators die Bürste berührt, wird es einen riesigen Funken und Geräusch geben. Wenn Sie nicht möchten, dass Rauschen während des Gebrauchs erzeugt werden, wird ein Bldc -Motor in Betracht gezogen.

BLDC -Motoren werden in diesen Bereichen verwendet

Wo werden BLDC -Motoren mit hoher Effizienz, vielseitigem Handling und langem Leben im Allgemeinen genutzt? Sie werden häufig in Produkten verwendet, die ihre hohe Effizienz und lange Lebensdauer nutzen können und kontinuierlich verwendet werden. Zum Beispiel Hausgeräte. Die Menschen verwenden lange Zeit Waschmaschinen und Klimaanlagen. Vor kurzem wurden Bldc -Motoren für elektrische Lüfter übernommen und es ist gelungen, den Stromverbrauch drastisch zu reduzieren.

Aufgrund der hohen Effizienz wurde der Stromverbrauch verringert. BLDC -Motoren werden auch in Staubsauger verwendet. In einem Fall wurde durch Ändern des Steuerungssystems eine große Zunahme der Anzahl der Revolutionen realisiert. Dieses Beispiel zeigt die gute Kontrollierbarkeit von Bldc -Motoren.

BLDC -Motoren werden auch im rotierenden Teil von Festplatten verwendet, die wichtige Speichermedien sind. Da es sich um einen Motor handelt, der lange Zeit laufen muss, ist die Haltbarkeit wichtig. Natürlich hat es auch den Zweck, den Stromverbrauch extrem zu unterdrücken. Die hohe Effizienz hängt hier auch mit dem niedrigen Stromverbrauch zusammen.

Es gibt viele weitere Verwendungszwecke für BLDC -Motoren

Es wird erwartet, dass Bldc -Motoren in einer breiteren Reihe von Feldern verwendet werden, und sie werden in einer Vielzahl kleiner Roboter verwendet, insbesondere in Service -Robotern, die Dienstleistungen in anderen Bereichen als Herstellung anbieten. Die Positionierung ist für Roboter wichtig. Sollten wir nicht Sprungmotoren verwenden, die mit der Anzahl der elektrischen Impulse laufen? 'Man könnte es denken. In Bezug auf die Gewaltkontrolle sind die Bldc -Motoren jedoch besser geeignet. Wenn Stepper -Motoren verwendet werden, muss eine Struktur wie das Handgelenk des Roboters mit einer großen Menge Strom geliefert werden, um in einer bestimmten Position festzulegen. Mit BLDC -Motoren können nur die erforderliche Leistung in Verbindung mit einer externen Kraft geliefert werden, wodurch der Stromverbrauch eindämmt.

Es kann auch im Transport verwendet werden. Einfache DC-Motoren werden seit langem in Elektroautos oder Golfwagen für ältere Menschen eingesetzt, aber in letzter Zeit wurden jedoch hocheffiziente Bldc-Motoren mit einer guten Kontrollierbarkeit eingesetzt. BLDC -Motoren werden auch in Drohnen verwendet. Insbesondere in UAVs mit mehreren Achsenregalen, da es die Flugeinstellung steuert, indem die Anzahl der Drehungen der Propeller geändert wird, sind BLDC-Motoren, die die Rotationen genau steuern können, vorteilhaft.

Wie wäre es damit? BLDC -Motoren sind hochwertige Motoren mit hoher Effizienz, guter Kontrolle und langer Lebensdauer. Die Maximierung der Leistung von Bldc -Motoren erfordert jedoch eine ordnungsgemäße Kontrolle. Wie sollte es gemacht werden?

Kann nicht allein durch Verbindung drehen

Der BLDC -Motor des inneren Rotortyps ist ein typischer Typ des Bldc -Motors, und sein Außen- und Innenraum ist unten gezeigt (Abb. 1). Ein Pinsel -DC -Motor (im Folgenden als DC -Motor) hat eine Spule am Rotor und einen permanenten Magneten außen, während ein BLDC -Motor einen dauerhaften Magneten am Rotor und eine Spule außen hat und ein BLCD -Motor einen dauerhaften Magneten ohne Drehung am Rotor hat, sodass ein BLCD -Motor einen dauerhaften Magneten ohne Drehung am Rotor hat, sodass ein BLCD -Motor einen dauerhaften Magneten ohne Spulen am Rotor hat, sodass der Rotor einen dauerhaften Magneten hat, sodass der Rotor einen dauerhaften Magneten hat, sodass der Rotor einen dauerhaften Magneten hat, sodass der Rotor einen dauerhaften Magneten hat, so dass es keinen Antrieb des Rotors hat. Dies ermöglicht es, einen 'bürstenlosen Typ' ohne Bürsten zum Energieversorgungsbürger zu verwirklichen.

Andererseits wird die Kontrolle im Vergleich zu DC -Motoren schwieriger. Es geht nicht nur darum, die Kabel des Motors mit der Stromversorgung zu verbinden. Auch die Anzahl der Kabel ist anders. Es ist nicht dasselbe wie 'die positiven (+) und negativen (-) Anschlüsse mit der Stromversorgung zu verbinden'.

Abbildung 1: Außen- und Innenraum des Bldc -Motors

Abbildung 2-A: Prinzip der Motorrotation von BLDC

Eine Spule wird in Intervallen von 120 Grad in den BLDC -Motor für insgesamt drei Spulen platziert, um den Strom in der Energie- oder Spule zu kontrollieren

Wie in Abbildung 2-A gezeigt, verwenden BLDC-Motoren drei Spulen. Diese drei Spulen werden verwendet, um einen magnetischen Fluss zu erzeugen, wenn sie mit Energie versorgt werden, und werden mit U, V und W bezeichnet. Versuchen Sie, diese Spule zu energetisieren. Der aktuelle Pfad der Spule U (im Folgenden als 'Spule' bezeichnet) wird als Phase U aufgezeichnet. V wird als Phase V aufgezeichnet und W als Phase W aufgezeichnet. Als nächstes schauen Sie sich Phase U. Schauen wir uns Phase U an. In Wirklichkeit sind die U-, V- und W -Phasen jedoch nicht die gleichen wie die U -Phase.

In Wirklichkeit sind die Kabel von U, V und W jedoch alle miteinander verbunden, sodass es nicht möglich ist, nur die U -Phase zu energetisieren. Hier erzeugt die Energie von der U-Phase zur W-Phase einen magnetischen Fluss in u und w wie in Fig. 2-C gezeigt. Die beiden magnetischen Flüsse von U und W werden in den in Abb. 2-D gezeigten größeren magnetischen Fluss synthetisiert. Der permanente Magnet wird so gedreht, dass dieser synthetisierte magnetische Fluss in der gleichen Richtung wie der N -Pol des zentralen Permanentagneten (Rotors) ist.

Abbildung 2-B: Rotationsprinzip des Bldc-Motors

Der Fluss wird von der U-Phase zur W-Phase mit Energie versorgt. Erstens wird durch Fokussierung nur auf den U -Teil der Spule festgestellt, dass ein magnetischer Fluss wie in den Pfeilen erzeugt wird

Abbildung 2-D: Drehprinzip eines Bldc-Motors, der Elektrizität von u nach Phase W übergeht

Wenn die Richtung des synthetisierten Magnetflusses geändert wird, wird auch der permanente Magnet geändert. Schalten Sie in Verbindung mit der Position des permanenten Magneten die in U-Phase, V-Phase und W-Phase energiegeladene Phase, um die Richtung des synthetisierten magnetischen Flusses zu ändern. Wenn diese Operation kontinuierlich durchgeführt wird, dreht sich der synthetisierte Magnetfluss, wodurch ein Magnetfeld erzeugt wird und den Rotor rotiert wird.

FEIGE. 3 zeigt die Beziehung zwischen der energetisierten Phase und dem synthetischen magnetischen Fluss. In diesem Beispiel dreht sich der synthetische magnetische Fluss im Uhrzeigersinn im Uhrzeigersinn durch Änderung des Energierungsmodus von 1 bis 6. Durch Ändern der Richtung des synthetisierten magnetischen Flusses und der Steuerung der Geschwindigkeit kann die Drehzahl des Rotors gesteuert werden. Die Methode zur Steuerung des Motors durch Schalten zwischen diesen sechs Energiierungsmodi wird als '120-Grad-Energiereuerungssteuerung' bezeichnet.

Abbildung 3: Die dauerhaften Magnete des Rotors drehen sich so, als würden sie von einem synthetischen Magnetfluss gezogen, und die Welle des Motors dreht sich dadurch

Glatte Drehung unter Verwendung einer Sinuswellenregelung

Obwohl die Richtung des synthetisierten magnetischen Flusses unter 120-Grad-Energieversorgungsregelung gedreht wird, gibt es nur sechs verschiedene Richtungen. Wenn Sie beispielsweise den 'energiegeladenen Modus 1 ' in Fig. 3 in 'energiegeladener Modus 2' ändern, ändert sich die Richtung des synthetischen magnetischen Flusses um 60 Grad. Der Rotor dreht sich dann, als ob er angezogen wären. Durch das Wechsel von 'energetisierter Modus 2' zu 'energetisierter Modus 3' ändert sich die Richtung des synthetischen magnetischen Flusss erneut um 60 Grad. Der Rotor wird wieder von dieser Veränderung angezogen. Dieses Phänomen wird wiederholt. Die Bewegung wird steif. Manchmal macht diese Aktion auch Lärm.

Es ist die 'Sinuswellenkontrolle', die die Mängel der 120-Grad-Energieversorgungsregelung beseitigt und eine reibungslose Drehung erreicht. Bei einer 120-Grad-Leistungsregelung ist der synthetisierte Magnetfluss in sechs Richtungen fixiert. Es wird so gesteuert, dass es kontinuierlich unterschiedlich ist. In dem Beispiel in Fig. 2-C haben die durch U und W erzeugten Flüsse die gleiche Größe. Wenn die U-Phase, die V-Phase und die W-Phase besser kontrolliert werden können, können jeweils die Spulen hergestellt werden, um einen magnetischen Fluss unterschiedlicher Größen zu erzeugen, und die Richtung des synthetisierten magnetischen Flusses kann genau gesteuert werden. Durch Einstellen der Stromgröße jeder U-Phase, V-Phase und W-Phase wird gleichzeitig ein synthetisierter magnetischer Fluss erzeugt. Durch die Kontrolle der kontinuierlichen Erzeugung dieses Flusses dreht sich der Motor reibungslos.

Abbildung 4: Sinuswellenkontrolle Sinuswellenkontrolle

Strom an 3 Phasen kann gesteuert werden, um einen synthetischen magnetischen Fluss für die glatte Rotation zu erzeugen. Der synthetische magnetische Fluss kann in einer Richtung erzeugt werden

Verwenden eines Wechselrichters zur Steuerung eines Motors

Was ist mit den Strömungen in jeder Phase von u, v und w? Um das Verständnis einfacher zu machen, denken Sie an die 120-Grad-Energie und schauen Sie sich an. Schauen Sie sich erneut in Abb. 3. an. Im Energieversorgungsmodus 1 fließt die Strom von u nach w; Im Energieversorgungsmodus 2 fließt die Strom von U nach V. Wie Sie sehen können, wenn sich die Kombination von Spulen, in denen sich die Stromflüsse ändert, ändert sich auch die Richtung der synthetischen Flusspfeile.

Schauen Sie sich anschließend den Energisionsmodus 4 an. In diesem Modus fließt die Strom von W nach u in die entgegengesetzte Richtung des Energierungsmodus 1. in DC -Motoren erfolgen das Umschalten der Stromrichtung wie diese durch eine Kombination aus Kommutator und Bürsten. Bldc -Motoren verwenden jedoch keine solche Kontakttypmethode. Eine Wechselrichterschaltung wird verwendet, um die Richtung des Stroms zu ändern. Wechselrichterschaltungen werden im Allgemeinen zur Kontrolle von Bldc -Motoren verwendet.

Die Wechselrichterschaltung passt den Stromwert durch Ändern der angelegten Spannung in jeder Phase ein. Zur Spannungsanpassung wird PWM (PulseWidthmodulation = Impulsbreitmodulation) häufig verwendet. PWM ist eine Methode zur Änderung der Spannung, indem die Zeitdauer des Impulses ein/aus angepasst wird, und was wichtig ist, ist die Änderung des Verhältnisses (Arbeitszyklus) zwischen der Zeit und der Zeit. Wenn das Ein -Verhältnis hoch ist, kann der gleiche Effekt wie die Erhöhung der Spannung erhalten werden. Wenn das Ein -Verhältnis abnimmt, wird der gleiche Effekt wie eine Spannungsreduktion erhalten (Abb. 5).

Um PWM zu realisieren, sind jetzt Mikrocomputer mit dedizierter Hardware verfügbar. Um eine Sinuswellenregelung durchzuführen, müssen die Spannungen von 3 Phasen gesteuert werden, so Der Wechselrichter ist eine Schaltung, die zum Anfahren eines Bldc -Motors erforderlich ist. Wechselrichter werden auch in Wechselstrommotoren verwendet, aber es kann davon ausgegangen werden, dass fast alle Bldc-Motoren in den als 'Wechselrichter-Typen' -Styp genannten Haushaltsgeräten verwendet werden.

Abbildung 5: Beziehung zwischen PWM -Ausgang und Ausgangsspannung

Ändern Sie die pünktliche Zeit zu einem bestimmten Zeitpunkt, um den RMS -Wert der Spannung zu ändern.

Je länger der Zeitpunkt länger ist, desto näher ist der RMS -Wert der Spannung, wenn 100% Spannung angewendet wird (rechtzeitig).

BLDC -Motoren unter Verwendung von Positionssensoren Das oben genannte ist ein Überblick über die Steuerung von BLDC -Motoren, die die Richtung des von den Spulen erzeugten synthetisierten magnetischen Flusss ändern, wodurch sich die dauerhaften Magnete des Rotors entsprechend ändern.

Tatsächlich gibt es in der obigen Beschreibung einen anderen Punkt nicht erwähnt. Das heißt, das Vorhandensein von Sensoren in Bldc -Motoren. BLDC -Motoren werden in Verbindung mit der Position (Winkel) des Rotors (permanenter Magnet) gesteuert. Daher ist ein Sensor, der die Position des Rotors erfasst, notwendig. Wenn es keinen Sensor gibt, der die Richtung des permanenten Magneten kennt, kann sich der Rotor in einer unerwarteten Richtung drehen. Dies ist nicht der Fall, wenn ein Sensor zur Bereitstellung von Informationen vorhanden ist.

Tabelle 1 zeigt die Haupttypen von Sensoren für die Positionsdetektion in BLDC -Motoren. Abhängig von der Kontrollmethode werden verschiedene Sensoren benötigt. Für eine 120-Grad-Energiereuerung ist ein Hall-Effekt-Sensor, der alle 60 Grad ein Signal eingeben kann, ausgestattet, um zu bestimmen, welche Phase mit Energie versorgt werden soll. Andererseits sind für die 'Vektorsteuerung' (im nächsten Abschnitt beschrieben), das den synthetisierten magnetischen Fluss genau steuert, hochpräzisen Sensoren wie Ecksensoren oder photoelektrische Encoder sind wirksamer.

Die Verwendung dieser Sensoren ermöglicht es, die Position zu erkennen, aber es gibt einige Nachteile. Die Sensoren sind weniger beständig gegen Staub, und die Aufrechterhaltung ist unerlässlich. Der Temperaturbereich, über den sie verwendet werden können, wird ebenfalls verringert. Die Verwendung von Sensoren oder die Hinzufügung von Kabel für diesen Zweck führt zu steigern, und hochpräzisen Sensoren sind von Natur aus teuer. Dies führte zur Einführung der 'sensorlosen' Methode. Es wird kein Sensor zur Positionserkennung verwendet, wodurch die Kosten kontrolliert werden und die Notwendigkeit einer sensorbedingten Wartung beseitigt werden. Um das Prinzip zu veranschaulichen, wird jedoch angenommen, dass die Informationen aus dem Positionssensor erhalten wurden.

| Sensortyp |

Hauptanwendungen |

Eigenschaften |

| Hall -Effekt -Sensor |

120 -Grad -Energiekontrolle |

Erhält alle 60 Grad Signal. Niedrigerer Preis. Nicht hitzebeständig. |

| Optischer Encoder |

Sinuswellenkontrolle, Vektorkontrolle |

Es gibt zwei Typen: inkrementeller Typ (die aus der ursprünglichen Position zurückgelegte Entfernung ist bekannt) und absoluter Typ (der Winkel der Stromposition ist bekannt). Die Auflösung ist hoch, aber der Staubwiderstand ist schwach. |

| Winkelsensor |

Sinuswellenkontrolle, Vektorkontrolle |

Hohe Auflösung. Kann auch in robusten und harten Umgebungen verwendet werden. |

Tabelle 1: Typen und Eigenschaften von Sensoren, die für die Positionserkennung spezialisiert sind

Die hohe Effizienz wird jederzeit durch Vektorkontrolle aufrechterhalten

Die Sinuswellensteuerung verändert die Richtung des synthetisierten magnetischen Flusses sanft, indem Sie 3 Phasen anregen, sodass sich der Rotor reibungslos dreht. 120-Grad-Energiereuerungsschalter 2 der U-Phase, V-Phase und W-Phase, um den Motor zu drehen, während die sinusförmige Kontrolle eine präzise Kontrolle der Ströme in den 3 Phasen erfordert. Darüber hinaus ist der Steuerwert ein Wechselstromwert, der sich ständig ändert, wodurch es schwieriger ist, zu kontrollieren.

Hier kommt die Vektorkontrolle ins Spiel. Die Vektorsteuerung vereinfacht die Kontrolle durch Berechnung der Wechselstromwerte der drei Phasen als DC -Werte der beiden Phasen durch Koordinatentransformation. Vektorkontrollberechnungen erfordern jedoch die Information von Rotorpositionen bei hoher Auflösung. Es gibt zwei Methoden zur Positionsdetektion, nämlich die Methode unter Verwendung von Positionssensoren wie photoelektrischen Encodern oder Ecksensoren und der sensorlosen Methode, die die aktuellen Werte jeder Phase extrapoliert. Diese Koordinatentransformation ermöglicht eine direkte Kontrolle des Stromwerts, das dem Drehmoment (Rotationskraft) zugeordnet ist, wodurch eine effiziente Kontrolle ohne überschüssigen Strom realisiert wird.

Die Vektorkontrolle erfordert jedoch eine Koordinatenumwandlung unter Verwendung trigonometrischer Funktionen oder komplexer Berechnungsverarbeitung. Daher werden in den meisten Fällen Mikrocomputer mit hoher Rechenleistung als Kontrollmikrocomputer wie Mikrocomputer verwendet, die mit FPUs ausgestattet sind (schwimmende Punkteinheiten).

Ein bürstenloser Gleichstrommotor (BLDC: bürstenlessDirectCurrentMotor), auch als elektronisch umgestellter Motor (ECM- oder EC -Motor) oder synchroner Gleichstrommotor bezeichnet, ist eine Art synchroner Motor, der eine Stromversorgung (DC) mit Gleichstrom (DC) verwendet.

Ein bürstenloser Gleichstrommotor (BLDC: Pinsel-Gleichstrommotor) ist im Wesentlichen ein dauerhafter Magnetsynchronmotor mit Position Feedback, der einen DC-Leistungseingang verwendet, und ein Wechselrichter, um ihn in eine Drei-Phasen-Wechselstromversorgung umzuwandeln. A bürstenloser Motor (BLDC: Pinseler Direktstrichemotor) ist ein selbstkommutierter Typ (Selbststeuerungsumschaltung) und daher komplexer für die Steuerung.

https://www.holrymotor.com/brushless-motors.html

Die Steuerung des BLDC Motors (bürstenlessDirectCurrentMotor) erfordert die Kenntnis der Rotorposition und des Mechanismus, durch den der Motor korrigiert und gesteuert wird. Bei der Geschwindigkeitsregelung mit geschlossenen Schleife gibt es zwei zusätzliche Anforderungen, eine Messung des Rotorgeschwindigkeit/ oder des Motorstroms und ein PWM-Signal, um die Motordrehzahlleistung zu steuern.

BLDC-Motoren (bürstenlessDirectCurrentMotor) können je nach Anwendungsanforderungen entweder Seitenausrichtung oder zentrale PWM-Signale verwenden. Die meisten Anwendungen, die nur Geschwindigkeitsänderungsbetrieb erfordern, werden sechs separate Seiten -PWM -Signale verwendet. Dies bietet die höchste Auflösung. Wenn für die Anwendung Serverpositionierung, Energiebremsen oder Leistungsumkehr erforderlich ist, wird die ergänzenden zentrum ausgerichteten PWM-Signale empfohlen.

Um die Rotorposition zu erfassen, verwenden BLDC -Motoren (bürstenlessDirectCurrentMotor) Hall -Effekt -Sensoren, um eine absolute Positionserkennung zu ermöglichen. Dies führt zur Verwendung von mehr Drähten und höheren Kosten. Die sensorlose Bldc -Steuerung beseitigt die Notwendigkeit von Hallsensoren und verwendet stattdessen die Elektromotivkraft des Motors (Elektromotivkraft), um die Rotorposition vorherzusagen. Die sensorlose Kontrolle ist für Anwendungen mit kostengünstigen variablen Geschwindigkeit wie Lüfter und Pumpen von entscheidender Bedeutung. Für Kühlschrank- und Klimaanlagen -Kompressoren ist auch eine sensorlose Steuerung erforderlich, wenn BLDC -Motoren (bürstenlose Gleichstrommotoren) verwendet werden.

Es gibt alle Arten von Motoren, und der Bldc -Motor ist heute der idealste Geschwindigkeitsmotor. Es kombiniert die Vorteile von DC -Motoren und Wechselstrommotoren mit der guten Anpassungsleistung von DC -Motoren und den Vorteilen von Wechselstrommotoren wie einfacher Struktur, keinem Kommutierungsfunken, zuverlässiger Betrieb und einfacher Wartung. Daher ist es auf dem Markt sehr beliebt und in Automobilen, Haushaltsgeräten, Industriegeräten und anderen Bereichen häufig eingesetzt.

Bürstenless Gleichstrommotor überwindet die inhärenten Defekte des Bürsten -DC -Motors und ersetzt den mechanischen Kommutator durch elektronischem Kommutator. Daher hat bürstenloser DC -Motor die Eigenschaften des Gleichstrommotors mit guter Geschwindigkeitsregulierung, und hat auch die Vorteile des Wechselstrommotors mit einfacher Struktur, keine Kommutierungssparks, zuverlässigen Betrieb und leichter Wartung.

Bürstenloser Gleichstrommotor (bürsterungsloser DirectCurrentMotor) ist heute der idealste Geschwindigkeitsregelmotor. Es kombiniert die Vorteile von DC -Motoren und Wechselstrommotoren mit der guten Anpassungsleistung von DC -Motoren und den Vorteilen von Wechselstrommotoren, wie z.

Bürstenloser Gleichstrommotor (binstlessDirectCurrentMotor) Entwicklungsgeschichte

Bürstenlose DC -Motoren werden auf der Basis von Bürstenmotoren entwickelt, und ihre Struktur ist komplexer als Pinselmotoren. Bürstenloser DC -Motor besteht aus Motorkörper und Treiber. Anders als als gebürsteter Gleichstrommotor verwendet ein bürstenloser Gleichstrommotor (bürstenlessDirectCurrentMotor) kein mechanisches Pinselgerät, nimmt jedoch eine Synchronenmotorin für quadratische Wellen selbstkontrolle an und ersetzt den Carbon-Pinsel-Kommutator durch den Hallsensor und verwendet Neodymium-Eisen-Bor als permanentes Magnetmaterial des Rotors des Rotors. (Es ist zu beachten, dass zum Zeitpunkt der Geburt des Elektromotors im letzten Jahrhundert die praktischen Motoren, die auftraten, aus bürstenloser Form stammten.)

1740er Jahre: Der Beginn der Erfindung des Elektromotors

Frühe Modelle des Elektromotors traten erstmals in den 1740er Jahren durch die Arbeit des schottischen Wissenschaftlers Andrew Gordon auf. Andere Wissenschaftler wie Michael Faraday und Joseph Henry entwickelten weiterhin frühe Motoren, experimentierten mit elektromagnetischen Feldern und entdeckten, wie elektrische Energie in mechanische Energie umgewandelt wird.

1832: Erfindung des ersten Kommutators DC Motor

Der erste Gleichstrommotor, der ausreichend Strom für die Antriebsmaschinerie liefern konnte, wurde 1832 vom britischen Physiker William Sturgeon erfunden. Seine Anwendung war jedoch aufgrund seiner niedrigen Leistung, die technisch noch fehlerhaft war, stark eingeschränkt.

1834: Der erste echte Elektromotor ist gebaut

In Störes Fußstapfen, Thomas Davenport aus Vermont, USA, machte er 1834 die Geschichte, indem er den ersten offiziellen Batterie-Elektromotor erfand. Es war der erste Elektromotor mit genug Kraft, um seine Aufgabe auszuführen, und seine Erfindung wurde verwendet, um einen kleinen Druckgedruckte zu versorgen. In 1837, Thomas Davenport und seine Frau, die die erste Patent-Patent und seine Frau, die Emily Davenport erhielt, wurde die erste Patent-Patent und seine Frau.

Homas und Emily Davenports patentierter Motor

1886: Erfindung des praktischen DC -Motors

Im Jahr 1886 wurde der erste praktische DC -Motor mit einer konstanten Geschwindigkeit mit variablem Gewicht eingeführt. Frankjulian Sprague war sein Erfinder.

Frank Julian Spragues 'Dienstprogramm' Motor

Es ist erwähnenswert, dass der Versorgungsmotor eine bürstenlose Form des AC-Eichhörnchen-asynchronen Motors war, der nicht nur Funken und Spannungsverluste an den Wicklungsgeräten beseitigte, sondern auch die Leistung mit konstanter Geschwindigkeit ermöglichte. Der asynchrone Motor hatte jedoch viele unüberwindliche Defekte, so dass die Entwicklung der Motorechnologie langsam war.

1887: Wechselstrominduktionsmotor patentiert

Im Jahr 1887 erfand Nikola Tesla den Wechselstrominduktionsmotor (AcinductionMotor), den er ein Jahr später erfolgreich patentierte. Es war nicht zum Einsatz in Straßenfahrzeugen geeignet, wurde jedoch später von Westinghouse-Ingenieuren angepasst. In 1892 wurde der erste praktische Induktionsmotor entworfen, gefolgt von einem rotierenden Stangenwundrotor, wodurch der Motor für Automobilanwendungen geeignet war.

1891: Entwicklung des dreiphasigen Motors

Im Jahr 1891 begann General Electric mit der Entwicklung des Dreiphasen-Induktionsmotors (Threephasemotor). Um das Wundrotordesign zu nutzen, unterzeichneten GE und Westinghouse 1896 ein Verzinsungsvertrag.

1955: Beginn der DC -bürstenlosen Motorära

1955 die Vereinigten Staaten d. Harrison und andere setzten sich zum ersten Mal mit einer Transistor -Kommutierungslinie anstelle eines pinselmotorischen Pinselpatents an und markierten offiziell die Geburt des modernen bürstenlosen Gleichstrommotors (bürsterungsloser DirectCurrentMotor). Zu diesem Zeitpunkt gab es jedoch keine Motorrotorpositionserkennungsvorrichtung, der Motor hatte nicht die Fähigkeit zu starten.

1962: Der erste bürstenlose DC (BLDC) -Motor wurde dank der Fortschritte in der Festkörpertechnologie in den frühen 1960er Jahren erfunden. 1962 erfanden Tgwilson und Phtrickey den ersten Bldc-Motor, den sie den DC-Motor 'Solid-State' bezeichneten. Das Schlüsselelement der Pinselloser Motor war, dass er keinen physischen Kommutator benötigte, was ihn zur beliebtesten Wahl für Computer -Datenträger, Roboter und Flugzeuge war.

Sie nutzten Hallelemente, um die Rotorposition zu erkennen und die Phasenänderung des Wicklungsstroms zu steuern, um bürstenlose Gleichstrommotoren praktisch zu machen.

1970er Jahre: schnelle Entwicklung von bürstenlosen DC -Motoranwendungen

Since the 1970s, with the emergence of new power semiconductor devices (such as GTR, MOSFET, IGBT, IPM), the rapid development of computer control technology (microcontroller, DSP, new control theories), as well as high-performance rare-earth permanent magnet materials (such as samarium cobalt, neodymium-iron-boron), the Brushless Direct Current Motor (BrushlessDCMotor) has wurde schnell entwickelt. PinselessDirectCurrentMotor) wurde schnell entwickelt und die Kapazität nimmt zu. Die technologiebetriebene industrielle Entwicklung mit der Einführung von Mac Classic binselloser DC-Motor und seinem Treiber im Jahr 1978 sowie die Forschung und Entwicklung von Quadratwellen Pinseler Motor und Sinuswellen-Pinsel-Gleichstrommotor in den 80er Jahren, bürblosen Motoren begannen wirklich, in die praktische Bühne zu gelangen und sich rasant zu entwickeln.

Gesamtstruktur und Prinzip des bürstenlosen Gleichstrommotors

Bürstenloser Gleichstrommotor (bürsterungsloser DirectCurrentMotor) besteht aus synchronem Motor und Treiber, einem typischen mechatronischen Produkt. Die Statorwicklung des synchronen Motors wird hauptsächlich zu einer symmetrischen Sternverbindung von dreiphasigen verarbeitet, was dem dreiphasigen asynchronen Motor sehr ähnlich ist.

Die Struktur des Bldcm -Steuerungssystems umfasst drei Hauptteile: Motorkörper, Antriebskreis und Steuerkreis. Im Arbeitsprozess werden die Informationen zur Motorspannung, der Strom- und Rotorposition von der Steuerkreis gesammelt und verarbeitet, um die entsprechenden Steuersignale zu erzeugen, und der Antriebsschaltkreis treibt den Motorkörper nach Erhalt der Steuersignale an.

Bürstenloser Gleichstrommotor (bürstenerdirectCurrentMotor) besteht hauptsächlich aus einem Stator mit Spulenwicklungen, einem Rotor aus permanentem Magnetmaterial und einem Positionssensor. Der Positionssensor kann nach Bedarf auch nicht konfiguriert bleiben.

Stator

Die Statorstruktur eines Bldc -Motors ähnelt der eines Induktionsmotors. Es besteht aus gestapelten Stahllaminationen mit axialen Rillen für die Wicklung. Die Wicklungen in Bldc unterscheiden sich geringfügig von denen in herkömmlichen Induktionsmotoren.

Bldc Motorstatator

Typischerweise bestehen die meisten BLDC -Motoren aus drei Statorwicklungen, die in einem Stern oder einer 'y ' -Form verbunden sind (kein Neutral). Darüber hinaus werden die Statorwicklungen auf der Grundlage von Spulenverbindungen weiter in Trapez- und sinusförmige Motoren unterteilt.

BLDC Motor Reverse Electromotive Force

In einem Trapezmotor weisen sowohl der Antriebsstrom als auch die Zähler elektromotive Kraft eine Trapezform (sinusförmig im Fall eines sinusförmigen Motors). Typischerweise werden Motoren mit 48 V (oder weniger) in Automobil- und Robotik (Hybridautos und Roboterarme) verwendet.

Rotor

Der Rotorteil eines Bldc-Motors besteht aus permanenten Magneten (normalerweise Seltenerde-Legierungsmagneten wie Neodym (ND), Samarium Cobalt (SMCO) und Neodym Iron Bor (NDFEB).

Abhängig von der Anwendung kann die Anzahl der Pole zwischen zwei und acht variieren, wobei der Nordpol (N) und der Südpol abwechselnd platziert sind. Das folgende Diagramm zeigt drei verschiedene Anordnungen von Magnetpolen.

(a) Der Magnet wird an der Peripherie des Rotors platziert.

(b) Ein Rotor, der als elektromagnetisch eingebetteter Rotor bezeichnet wird, in dem ein rechteckiger permanenter Magnet in den Kern des Rotors eingebettet ist.

(c) Der Magnet wird in den Kern des Rotors eingeführt.

BLDC Motorrotor -Positionsensor (Hallsensor)

Da es in Bldc -Motoren keine Bürsten gibt, wird die Kommutierung elektronisch gesteuert. Um den Motor zu drehen, müssen die Statorwicklungen nacheinander mit Energie versorgt werden und die Position des Rotors (dh der Nord- und Südpol des Rotors) muss bekannt sein, um einen bestimmten Satz von Statorwicklungen genau zu energischen.

Positionssensoren mit Hallsensoren (das auf dem Hall -Effekt -Prinzip betrieben) werden üblicherweise verwendet, um die Position des Rotors zu erfassen und ihn in ein elektrisches Signal umzuwandeln. Die meisten BLDC -Motoren verwenden drei Hallsensoren, die in den Stator eingebettet sind, um die Position des Rotors zu erkennen.

Hall -Sensoren sind eine Art von Sensor, die auf dem Hall -Effekt basieren, der erstmals 1879 von der amerikanischen Physikerin in metallischen Materialien entdeckt wurde, aber nicht verwendet wurde, da der Hall -Effekt in metallischen Materialien zu schwach war. Mit der Entwicklung der Halbleitertechnologie begann, Halbleitermaterialien zur Herstellung von Hall -Komponenten zu verwenden, da der Hall -Effekt signifikant ist und angewendet und entwickelt wurde. Ein Hallsensor ist ein Sensor, der einen Ausgangsspannungsimpuls erzeugt, wenn ein abwechselndes Magnetfeld vorbeigeht. Die Amplitude des Impulses wird durch die Feldstärke des Anregungsmagnetfeldes bestimmt. Hallsensoren benötigen daher keine externe Stromversorgung.

Die Ausgabe des Hallsensors ist hoch oder niedrig, je nachdem, ob der Nordpol des Rotors der Südpol oder in der Nähe des Nordpols ist. Durch die Kombination der Ergebnisse der drei Sensoren kann die genaue Abfolge der Energisation bestimmt werden.

Unlike brushed DC motors, where the stator and rotor are completely reversed, the armature windings are set on the stator side and high-quality permanent magnet material is set on the rotor side, the motor body structure of the BLDCM consists of the stator armature windings, the permanent magnet rotor, and the position sensors, and the three-phase windings are arranged uniformly in the stator space of the motor, with a difference of 120° of Elektrischer Winkel zwischen den Phasen. Diese Struktur unterscheidet sich von einem rein gebürsteten Gleichstrommotor und ähnelt der Statorwicklungsstruktur eines Wechselstrommotors, aber die Quadratwellen -Wechselstromleistung wird beim Betrieb durch den Antriebskreis zum Motor geliefert.

Das Bldcm wählt einen Drei-Phasen-, Sternverdrahtungsmodus mit einem Sechs-Staaten-Leitungsmodus mit zwei Phasen aus, in dem zwei MOSFETs gleichzeitig im Antriebsschaltungskreis verbunden sind, und dementsprechend sind die zweiphasigen Statorwicklungen im Körper des Motors in Serie mit Energie versorgt. Jede elektronische Phasenänderung einmal, der elektrische Winkel von Statormagnet -dynamischem Potential FA, ist ein stufenmagnetischer Dynamikpotential, das Intervall von 60 ° -T -Elektrikwinkel, FA machte einen Sprung. Obwohl sich der Rotor kontinuierlich dreht, ist der Statormagnet -Impuls -Rotationsmodus ein Schritttyp, der sich von dem realen Wechselstrom -synchronen Motor rotierende magnetische Impuls unterscheidet. BLDCMs FA- und Rotor -Magnetmomentum ff Raumwinkel FF -Raumwinkel beträgt immer im Bereich von 60 ° ~ 120 ° Reichweite regelmäßiger Veränderungen, der einen Durchschnittswert von 90 ° ° ° ° ° Grinkt sorgt. Durchschnittliches maximales elektromagnetisches Drehmoment t, der starke Luftwiderstand dauerhafte Magnetrotor -kontinuierliche Drehung.

Das Arbeitsprinzip von bürstenloser DC -Motor ähnelt dem des Pinsel -Gleichstrommotors. Lorentz 'Force Law besagt, dass ein Stromleiter in einem Magnetfeld einer Kraft unterliegt. Aufgrund der Reaktionskraft wird der Magnet gleiche und entgegengesetzte Kräfte ausgesetzt. Wenn ein Strom durch eine Spule geleitet wird, wird ein Magnetfeld erzeugt, das von den Magnetpolen des Stators angetrieben wird, wobei sich die Homopolaritäten gegenseitig und die anisotropen Pole gegenseitig anziehen. Wenn die Richtung des Stroms in der Spule kontinuierlich geändert wird, werden auch die im Rotor induzierten Pole des Magnetfelds kontinuierlich geändert, und dann dreht sich der Rotor unter der Wirkung des Magnetfeldes die ganze Zeit.

In BLDC-Motoren sind die Permanentmagnete (Rotor) in Bewegung, während der stromträgliche Leiter (Stator) festgelegt ist.

BLDC Motorbetriebsdiagramm

Wenn die Statorspule von der Stromversorgung Strom erhält, wird sie zu einem Elektromagneten und erzeugt ein gleichmäßiges Magnetfeld im Luftspalt. Der Schalter erzeugt eine Wechselspannungswellenform mit einer Trapezform, obwohl die Stromversorgung DC ist. Der Rotor dreht sich aufgrund der Wechselwirkungskraft zwischen dem elektromagnetischen Stator und dem permanenten Magnetenrotor weiter.

Durch das Umschalten der Wicklungen auf hohe und niedrige Signale werden die entsprechenden Wicklungen als Nord- und Südpolen angeregt. Der permanente Magnetrotor mit Süd- und Nordpolen ist mit den Statorstangen ausgerichtet, wodurch sich der Motor dreht.

BLDC Motorbetriebsdiagramme für einpolige und zweipolige Bldc-Motoren

Pinsellose Gleichstrommotoren sind in drei Konfigurationen erhältlich: einphasige, zweiphasige und dreiphasige. Unter ihnen ist dreiphasige Bldc die häufigste.

(3) bürstenlose DC -Motor -Fahrmethoden

Die Fahrmethode von Der bürstenlose Gleichstrommotor kann gemäß verschiedenen Kategorien in verschiedene Antriebsmethoden unterteilt werden:

Laut Antriebswellenform: Quadratwellenantrieb ist diese Antriebsmethode bequem zu realisieren und den Motor ohne Positionssensorsteuerung zu realisieren.

Sinusförmiger Antrieb: Diese Antriebsmethode kann den Motorlaufeffekt verbessern und das Ausgangsdrehmoment gleichmäßig machen, aber der Realisierungsprozess ist relativ kompliziert. Gleichzeitig verfügt diese Methode auf zwei Arten von SPWM und SVPWM (Space Vector PWM). SVPWM ist besser als SPW.

(4) Vor- und Nachteile des bürstenlosen DC -Motors

Vorteile:

▷ hohe Ausgangsleistung

▷ Kleine Größe und Gewicht

▷ Gute Wärmeabteilung und hohe Effizienz

▷ breiter Bereich der Betriebsgeschwindigkeiten und niedriges elektrisches Geräusch.

▷ hohe Zuverlässigkeits- und Wartungsanforderungen.

▷ hohe dynamische Reaktion

▷ niedrige elektromagnetische Störung

Unzureichend:

▶ Der zur Steuerung dieses Motors erforderliche elektronische Controller ist teuer

▶ Komplexe Antriebskreisstrahlen sind erforderlich

▶ Zusätzliche Positionssensoren sind erforderlich (FOC wird nicht verwendet)

5) Anwendung des bürstenlosen Gleichstrommotors

Brushless DC motors are widely used in various application needs, such as industrial control (Brushless DC motors play an important role in industrial production such as textile, metallurgy, printing, automated production lines, CNC machine tools, etc.) , Automotive (motors are found in wipers, power doors, automotive air conditioning, power windows and other parts of the car.) , Aviation, automation system (in life common printers, fax machines, copy Maschinen, Festplattenfahrten, Diskettenfahrten, Filmkameras usw. in ihrer Spindel- und Nebenbewegungskontrolle haben alle haben bürstenlose Gleichstrommotoren .) Zusätzlich kann die Gesundheitsausrüstung (die Verwendung von bürstenlosen Gleichstrommotoren häufiger war, um eine kleine Blutpumpe im künstlichen Herzen zu treiben. Im Land, chirurgische Hochgeschwindigkeitsapparat für Hochgeschwindigkeitszentrifugen, thermische Bildgebung und Thermometrie des Infrarot-Lasermoduls werden als ständige Laser-Moduls-Laser-Moduls mithilfe von Pinselmotoren in der Lage.

Unterschiede zwischen bürstenlosen DC -Motoren und gebürsteten DC -Motoren

Projektkategorie |

Bürstenloser Gleichstrommotor |

DC -Motor bürsten

|

Struktur

|

Dauermagnet als Rotor, elektrischer Antrieb als Stator |

Dauermagnet als Rotor, elektrischer Antrieb als Stator |

Wicklungen und Spulenverbindungen |

Merkmale aus gebürstetem Motor, lange Lebensdauer, keine Störungen, keine Wartung, niedriges Lärm, hoher Preis.

|

Wärmeissipation |

Gut

|

Arm |

Kommutierung |

Elektronischer Schaltbeauftragter mit elektronischen Schaltungen

|

Mechanischer Kontakt zwischen Bürste und Gleichrichter

|

Rotorpositionssensor |

Hallelemente, optische Encoder usw. oder Gegenpotentialgeneratoren

|

Selbstpropagation durch Bürsten |

Selbstpropagation durch Bürsten |

Umkehrung

|

Ändern der Schaltsequenz des elektronischen Lenkgetriebes

|

Änderung der Klemmenspannungspolarität

|

Vergleich von Vor- und Nachteilen

|

Gute mechanische und Kontrolleigenschaften, langes Leben, keine Einmischung, niedrige Stimme, aber höhere Kosten. |

Gute mechanische Eigenschaften und Kontrolle, hohe Rauschen, elektromagnetische Störungen |

Vergleich von bürstenlosen DC -Motoren und gebürsteten DC -Motoren

Global BLDC Motor Mainstream Hersteller (Top10)

Derzeit sind die Top -Unternehmen in der BLDC -Branche ABB, AMTEK, NIDEC, MINEBEA Group, Textronic, United Motion Technologies, Baldor Electronics, North American Electric Company, Schneider Electric und Regalbeloit Corporation.

Einführung in bürstenlose DC -Motoren

Ein bürstenloser Gleichstrommotor (BLDC) ist eine Art synchroner Motor, in dem das vom Stator erzeugte Magnetfeld und das vom Rotor erzeugte Magnetfeld die gleiche Frequenz aufweist. Es wird aufgrund seiner Vorteile von hoher Ausgangsleistung, niedrigem elektrischem Rauschen, hoher Zuverlässigkeit, hoher dynamischer Reaktion, weniger elektromagnetischen Interferenzen und einer besseren Geschwindigkeits-Torque häufig verwendet.

Pinsel ohne DC Motorische Innenstruktur

Die Struktur von a DC bürstenloser Motor ist unten gezeigt (als Beispiel geschlitzt, externer Rotor, sensorloser Motor):

Der bürstenlose Motor besteht aus Frontabdeckung, Mittelbedeckung, Magnet, Siliziumstahlblech, emailliertem Draht, Lager, rotierenden Schacht und Rückabdeckung. Unter ihnen bilden der Magnet, das Lager und die rotierende Schacht den Rotor des Motors; Der Stator des Motors besteht aus Siliziumstahlblech und emailliertem Draht. Die vordere Abdeckung, die Mittelbedeckung und die Rückseite umfassen die Schale des Motors. Wichtige Komponenten sind in der folgenden Tabelle beschrieben:

|

Komponenten |

Beschreibung |

Rotor |

Magnet |

Ein wichtiger Bestandteil eines bürstenlosen Motors. Die überwiegende Mehrheit der Leistungsparameter eines bürstenlosen Motors hängt damit zusammen. |

| Drehachse |

Der direkt gestresste Teil des Rotors; |

Lager |

Sind die Garantie für einen reibungslosen Motorbetrieb; Derzeit verwenden die meisten bürstenlosen Motoren Deep Groove -Kugellager. |

Rotor |

Siliziumstahlblech |

Siliziumstahlblech ist ein wichtiger Bestandteil des geschlitzten bürstenlosen Motors. Die Hauptfunktion besteht darin, den Magnetwiderstand zu verringern und am Magnetkreisbetrieb teilzunehmen. |

| Emaillierter Draht |

Als energetisierter Leiter der Spulenwicklung; Durch die abwechselnde Frequenz und Wellenform des Stroms wird ein Magnetfeld um den Stator um den Rotor gebildet, um den Rotor zu drehen. |

Rotorbeschreibung

Der Rotor von a bürstenloser Gleichstrommotor (BLDC) besteht aus permanenten Magneten mit mehreren Polen von Polen, die abwechselnd gemäß N- und S-Pol angeordnet sind (mit dem Pole-Pair-Parameter).

Rotormagnetquerschnitt

Statorbeschreibung

Der Stator von a bürstenloser Gleichstrommotor (BLDC) besteht aus einem Siliziumstahlblech (Abbildung unten) mit Statorwicklungen, die in Schläfen platziert sind, die axial entlang der internen Achse geschnitten sind (die Parameterzahl der Kernpolen (Anzahl der Schlitze n) ist beteiligt). Jede Statorwicklung besteht aus einer Reihe von Spulen, die miteinander verbunden sind. In der Regel werden die Wicklungen in einem dreiverbundenen Sternmuster verteilt.

Dreifach verbundene Sternwunden-Spulen, je nach der Verbindung der Spulen können die Statorwicklungen in Trapez- und sinusoide Wicklungen unterteilt werden. Der Unterschied zwischen beiden ist hauptsächlich die Wellenform der erzeugten Gegenelektromotivkraft. Wie der Name schon sagt: Die Trapez -Statorwicklung erzeugt eine elektromotive Kraft der Trapez und die sinusoidale Wicklung zu einer elektromotiven Kraft der sinusoidalen Gegenklasse. Dies ist in der Abbildung unten dargestellt:

PS: Wenn der Motor ohne Last geliefert wird, kann die Wellenform durch Oszilloskop gemessen werden.

02 Klassifizierung von bürstenlosen DC -Motoren

Bürstenlose Gleichstromklassifizierung Beschreibung

Bürstenloser Gleichstrommotor (BLDC) gemäß der Rotorverteilung kann in den Innenrotormotor, einen externen Rotormotor, unterteilt werden. Gemäß der Antriebsphase kann in ein Phasenmotor, zweiphasigen Motor, dreiphasiger Motor (die häufigste Verwendung) unterteilt werden; entsprechend, ob der Sensor in die sensorischen Motoren und nicht sensorischen Motoren unterteilt ist oder nicht; Es gibt viele Klassifizierungen von Motoren, den Raum, der nicht hierher ist, um die Brüder zu beschreiben, die an ihrem eigenen Verständnis interessiert sind.

Beschreibung des inneren und äußeren Rotormotors

Bürstenlose Motoren können in äußere Rotormotoren und innere Rotormotoren gemäß der Zeilenstruktur von Rotor und Stator (wie unten gezeigt) unterteilt werden.

Motor

|

Beschreibend |

Außenrotormotor |

Die innere Spulenwicklung dient als Stator, und die permanenten Magnete werden als Rotor mit dem Gehäuse gekoppelt. Im gemeinsamen Sprachgebrauch: Der Rotor ist draußen und der Stator befindet sich im Inneren; |

Interner Rotormotor |

Die inneren dauerhaften Magnete sind mit dem Wellen als Rotor, der energetisierten Spulenwicklung und der Hülle als Stator verbunden. Häufig: Rotor innen, Stator draußen; |

Unterschied zwischen internem und externem Rotormotor

Zusätzlich zu der verschiedenen Rotor- und Statorsequenzierung gibt es auch Unterschiede zwischen internen und externen Rotormotoren wie folgt:

Eigenschaften

|

Interner Rotormotor |

Außenrotormotor |

Leistungsdichte |

Höher |

Untere |

Geschwindigkeit

|

Höher |

Untere |

Geringere Stabilität |

Untere |

Höher |

Kosten |

Relativ relativ höher |

Untere |

Wärmeissipation |

Mittelmäßig |

Schlimmer noch gut |

Stangenpaare |

Weniger |

Mehr |

03 DC bürstenlose Motorparameter

Pinsellose Motorparameter

| Parameter |

Beschreibung |

| Nennspannung |

Bei bürstenlosen Motoren eignen sie sich für einen sehr breiten Bereich von Betriebsspannungen, und dieser Parameter ist die Betriebsspannung unter bestimmten Lastbedingungen. |

| KV -Wert |

Physikalische Bedeutung: Geschwindigkeit pro Minute unter 1 V Arbeitsspannung, dh: Geschwindigkeit (keine Last) = KV -Wert * Arbeitsspannung für bürstenlose Motoren mit Größenspezifikationen: 1. Die Anzahl der Wickeldrehungen ist groß, der KV -Wert ist niedrig, der maximale Ausgangsstrom ist klein und das Drehmoment ist groß. 2. weniger Wicklung, hoher KV -Wert, maximaler Ausgangsstrom, kleines Drehmoment; |

| Drehmoment und Geschwindigkeit |

Drehmoment (Moment, Drehmoment): Das vom Rotor im Motor erzeugte Antriebsmoment kann zum Antrieb der mechanischen Last verwendet werden. Geschwindigkeit: Motordrehzahl pro Minute; |

| Maximaler Strom |

Der maximale Strom, der sicher standhalten und sicher arbeiten kann |

| TROUGH -Struktur |

Anzahl der Kernpolen (Anzahl der Slots n): die Anzahl der Schlitze des Stahlstahlblechs Stator; Anzahl der magnetischen Stahlpolen (Polnummer P): die Anzahl der magnetischen Stahl am Rotor; |

| Statorinduktivität |

Die Induktivität an beiden Enden der Statorwicklung eines Motors in Ruhe |

| Statorwiderstand |

Gleichstromwiderstand jeder Phasenwicklung des Motors bei 20 ℃ |

| Gleichstromwiderstand jeder Phasenwicklung des Motors bei 20 ℃ |

Unter bestimmten Bedingungen, wenn die Motorwicklung geöffnet ist |

BLDC Motorsteuerung

BLDC Motorsteuerungsalgorithmen

Bürstenlose Motoren sind vom selbstkommutierenden Typ (Selbststeuerungsumschaltung) und daher komplexer für die Kontrolle.

Die BLDC -Motorregelung erfordert die Kenntnis der Rotorposition und des Mechanismus, durch den der Motor eine Korrektursteuerung unterzieht. Bei der Geschwindigkeitsregelung mit geschlossenen Schleife gibt es zwei zusätzliche Anforderungen, dh Messungen für die Rotorgeschwindigkeit/ oder den Motorstrom und die PWM-Signale, um die Motordrehzahlleistung zu steuern.

BLDC-Motoren können je nach Anwendungsanforderungen entweder von der Seite ausgerichtete oder zentrale PWM-Signale haben. Die meisten Anwendungen erfordern nur einen Geschwindigkeitsänderungsbetrieb und verwenden 6 separate Seiten -PWM -Signale.

Dies bietet die höchste Auflösung. Wenn für die Anwendung Serverpositionierung, Energiebremsen oder Leistungsumkehr erforderlich ist, wird die ergänzenden zentrum ausgerichteten PWM-Signale empfohlen. Um die Rotorposition zu erkennen, verwenden BLDC -Motoren Hall -Effekt -Sensoren, um eine absolute Positionserkennung zu ermöglichen. Dies führt zur Verwendung von mehr Drähten und höheren Kosten. Die sensorlose Bldc -Steuerung beseitigt die Notwendigkeit von Hallsensoren und verwendet stattdessen die Elektromotivkraft des Motors (Elektromotivkraft), um die Rotorposition vorherzusagen. Die sensorlose Kontrolle ist für Anwendungen mit kostengünstigen variablen Geschwindigkeit wie Lüfter und Pumpen von entscheidender Bedeutung. Für Kühl- und Klimaanlagen -Kompressoren ist auch eine sensorlose Steuerung erforderlich, wenn Bldc -Motoren verwendet werden.

Insertion und Supplementierung ohne Ladung ohne Ladung

Die meisten BLDC-Motoren erfordern keine ergänzende PWM, keine Zeiteinfügung oder keine Zeitausgleich ohne Ladung. Die einzigen BLDC -Anwendungen, die möglicherweise diese Funktionen erfordern, sind Hochleistungs -BLDC -Servomotoren, Sinuswellen -angeregte BLDC -Motoren, bürstenlose Wechselstrom- oder PC -Synchronmotoren.

Kontrollalgorithmen

Viele verschiedene Kontrollalgorithmen werden verwendet, um die Kontrolle der Bldc -Motoren zu liefern. Typischerweise werden Leistungstransistoren als lineare Regulatoren zur Steuerung der Motorspannung verwendet. Dieser Ansatz ist nicht praktisch, wenn sie Hochleistungsmotoren fördern. Hochleistungsmotoren müssen PWM kontrolliert sein und einen Mikrocontroller benötigen, um Start- und Steuerungsfunktionen bereitzustellen.

Der Kontrollalgorithmus muss die folgenden drei Funktionen bereitstellen:

Eine PWM -Spannung zur Steuerung der Motordrehzahl

Ein Mechanismus zur korrigierenden und pendelenden Motor

Methoden zur Vorhersage der Rotorposition unter Verwendung von umgekehrten elektromotiven Kraft oder Hallsensoren

Impulsbreitenmodulation wird nur verwendet, um eine variable Spannung auf die motorischen Wicklungen anzuwenden. Die effektive Spannung ist proportional zum PWM -Arbeitszyklus. Wenn eine ordnungsgemäße Gleichrichterkommutation erhalten wird, entsprechen die Drehmoment-Geschwindigkeitseigenschaften eines Bldc die gleichen wie die der folgenden DC-Motoren. Variable Spannung kann verwendet werden, um die Geschwindigkeit und das variable Drehmoment des Motors zu steuern.

Die Kommutierung des Leistungstransistors ermöglicht es der entsprechenden Wicklung im Stator, je nach Rotorposition das beste Drehmoment zu erzeugen. In einem BLDC -Motor muss die MCU die Position des Rotors kennen und in der Lage sein, die Kommutierung zur richtigen Zeit zu machen.

BLDC MOTOR TRAPEZOIDAL -Kommutierung

Eine der einfachsten Methoden für DC bürstenlose Motoren sollen sogenannte Trapez -Kommutierung verwenden.

Vereinfachtes Blockdiagramm eines Leitercontrollers für Bldc -Motoren in diesem schematischen Diagramm

In diesem Schema wird der Strom jeweils durch ein Paar motorischer Klemmen gesteuert, während der dritte Motorterminal immer elektronisch vom Stromversorgung getrennt ist.

Drei in den großen Motor eingebettete Hall -Geräte werden verwendet, um digitale Signale bereitzustellen, die die Rotorposition in einem 60 -Grad -Sektor messen und diese Informationen am Motorcontroller bereitstellen. Da der Stromfluss auf zwei Wicklungen gleichzeitig und auf dem dritten Null gleich ist, erzeugt diese Methode einen Strom -Raum -Vektor mit nur einer von sechs Richtungen. Wenn der Motor gesteuert wird, wird der Strom an den Motorklemmen elektrisch umgeschaltet (behobene Kommutierung) einmal pro 60 Grad Rotation

30 -Grad -Position

Trapezoidsteuerung: Antriebswellenform und Drehmoment am Gleichrichter

Die Stromwellenform in jeder Wicklung ist daher trapezisch, beginnt bei Null und geht auf einen positiven Strom, dann Null, dann negativer Strom. Dies erzeugt einen aktuellen Raumvektor, der sich einer ausgewogenen Drehung nähert, wenn er in 6 verschiedene Richtungen steigt, wenn sich der Rotor dreht.

In motorischen Anwendungen wie Klimaanlagen und Kühlschränken ist die Verwendung von Hallsensoren nicht konstant. In nicht verknüpfte Wicklungen induzierte umgekehrte Potentialsensoren können verwendet werden, um die gleichen Ergebnisse zu erzielen.

Solche Trapez -Antriebssysteme sind aufgrund der Einfachheit ihrer Kontrollkreisläufe sehr häufig, aber sie leiden während der Berichtigung unter Problemen mit Drehmomentwelligkeit.

Sinusoidal behobene Kommutierung für Bldc -Motoren

Die Trapez -Gleichrichterkommutation reicht nicht aus, um eine ausgewogene und genaue BLDC -Motorregelung bereitzustellen. Dies liegt hauptsächlich daran, dass das Drehmoment in einer Dreiphase erzeugt wird bürstenloser Motor (mit einer elektromotiven Kraft der sinusförmigen Wellenzähler) wird durch die folgende Gleichung definiert:

Drehmoment des rotierenden Wellenmoments = KT [Irsin (O)+ISsin (O+120)+Itsin (O+240)]

Wo: o ist der elektrische Winkel der rotierenden Wellenkt die Drehmomentkonstante des Motor -IR, und es für den Phasenstrom, wenn der Phasenstrom sinusförmig ist: Ir = I0sino; Ist = i0sin (+120o); It = i0sin (+240o)

wird erhalten: Drehmoment des rotierenden Schafts = 1,5i0 * kt (eine Konstante unabhängig vom Winkel der rotierenden Schacht)

Der pinusförmige Gleichrichter putierte bürstenlose Motorregler, um drei Motorwicklungen mit drei Strömen zu treiben, die sich beim Drehen des Motors sorgfältig variieren. Die damit verbundenen Phasen dieser Ströme werden so ausgewählt, dass sie mit Invarianz orthogonal zum Rotor in den orthogonalen Rotorvektoren des Rotorstroms erzeugen. Dadurch werden die mit nördlichen Lenkung verbundenen Drehmomentwolken- und Lenkimpulse beseitigt.

Um eine glatte sinusförmige Modulation des Motorstroms zu erzeugen, während sich der Motor dreht, ist eine genaue Messung der Rotorposition erforderlich. Hall -Geräte liefern nur eine grobe Berechnung der Rotorposition, die für diesen Zweck nicht ausreicht. Aus diesem Grund ist ein eckiges Feedback von einem Encoder oder einem ähnlichen Gerät erforderlich.

Vereinfachtes Blockdiagramm eines BLDC Motor Sinuswellencontrollers

Da die Wicklungsströme kombiniert werden müssen, um einen reibungslosen konstanten Rotorstromvektor zu erzeugen, und dass jede der Statorwicklungen in einem Winkel von 120 Grad voneinander positioniert ist, müssen die Ströme in jeder Drahtbank sinusförmig sein und eine Phasenverschiebung von 120 Grad aufweisen. Die Positionsinformationen aus dem Encoder werden verwendet, um zwei Sinuswellen mit einer Phasenverschiebung von 120 Grad zwischen beiden zu synthetisieren. Diese Signale werden dann mit dem Drehmomentbefehl multipliziert, so dass die Amplitude der Sinuswelle proportional zum erforderlichen Drehmoment ist. Infolgedessen werden die beiden Sinusstrombefehle ordnungsgemäß gestellt, wodurch ein rotierender Statorstromvektor in orthogonaler Richtung erzeugt wird.

Der Sinusoidstrom -Befehlssignale geben ein Paar PI -Controller aus, die den Strom in den beiden geeigneten Motorwicklungen modulieren. Der Strom in der dritten Rotorwicklung ist die negative Summe der kontrollierten Wicklungsströme und kann daher nicht separat gesteuert werden. Die Ausgabe jedes PI -Controllers wird an einen PWM -Modulator und dann an die Ausgangsbrücke und die beiden Motorklemmen gesendet. Die auf das dritte motorischen Anschluss angewendete Spannung wird aus der negativen Summe der auf die ersten beiden Wicklungen angewendeten Signale abgeleitet, die für drei sinusförmige Spannungen, die 120 Grad voneinander entfernt sind, angemessen verwendet werden.

Infolgedessen verfolgt die tatsächliche Ausgangsstromwellenform das Sinusoidstrom -Befehlssignal genau, und der resultierende Stromraumvektor dreht sich reibungslos, um quantitativ stabilisiert und in die gewünschte Richtung ausgerichtet zu werden.

Das stabilisierte stabilisierte Steuerelement -Lenkung der Sinus -Gleichrichter kann nicht durch eine Trapez -Gleichrichtersteuerung im Allgemeinen erreicht werden. Aufgrund seiner hohen Effizienz bei geringen Motorgeschwindigkeiten trennt es jedoch bei hohen Motorgeschwindigkeiten. Dies ist auf die Tatsache zurückzuführen, dass die Stromrückgabegontroller mit zunehmender Geschwindigkeit ein sinusförmiges Signal für die zunehmende Frequenz verfolgen müssen. Gleichzeitig müssen sie die Zählerelektromotivkraft des Motors überwinden, die Amplitude und Frequenz mit zunehmender Geschwindigkeit erhöht.

Da PI-Controller eine endliche Verstärkung und einen Frequenzgang aufweisen, verursachen zeitinvariante Störungen der Stromregelschleife Phasenverzögerung und Gewinnfehler im Motorstrom, die mit höheren Geschwindigkeiten zunehmen. Dies stört die Richtung des Stromraumvektors in Bezug auf den Rotor, wodurch eine Verschiebung aus der Quadraturrichtung führt.

In diesem Fall kann ein weniger Drehmoment durch eine bestimmte Menge an Strom erzeugt werden, sodass mehr Strom erforderlich ist, um das Drehmoment aufrechtzuerhalten. Effizienz nimmt ab.

Diese Abnahme wird mit zunehmender Geschwindigkeit fortgesetzt. Irgendwann übersteigt die Phasenverschiebung des Stroms 90 Grad. In diesem Fall wird das Drehmoment auf Null reduziert. Durch die Kombination von sinusförmiger Geschwindigkeit führt die Geschwindigkeit an diesem Punkt zu einem negativen Drehmoment und kann daher nicht realisiert werden.

Wechselstrom -Motorsteuerungsalgorithmen

Skalarkontrolle

Skalarregelung (oder V/Hz -Steuerung) ist eine einfache Methode zur Steuerung der Geschwindigkeit eines Befehlsmotors

Das stationäre Modell des Befehlsmotors wird hauptsächlich zur Erlangung der Technologie verwendet, sodass eine vorübergehende Leistung nicht möglich ist. Das System hat keine aktuelle Schleife. Um den Motor zu steuern, variiert die dreiphasige Stromversorgung nur in Amplitude und Frequenz.

Vektorkontrolle oder Magnetfeldorientierungskontrolle

Das Drehmoment in einem Motor variiert in Abhängigkeit von den Stator- und Rotormagnetfeldern und Peaks, wenn die beiden Felder orthogonal zueinander sind. Bei der skalarbasierten Kontrolle variiert der Winkel zwischen den beiden Magnetfeldern erheblich.

Die Vektorkontrolle schafft es, in Wechselstrommotoren wieder Orthogonalität zu schaffen. Um das Drehmoment zu steuern, erzeugt jeder einen Strom aus dem erzeugten magnetischen Fluss, um die Reaktionsfähigkeit einer DC -Maschine zu erreichen. Die Vektorsteuerung eines mit dem Wechselstrom befohlenen Motors ähnelt der Kontrolle eines separat angeregten Gleichstrommotors.

In einem Gleichstrommotor wird die durch den Anregungsstrom erzeugte Magnetfeldergie φf erzeugt, wenn orthogonal zum Ankerfluss φA erzeugt wird, der durch den Ankerstrom ia erzeugt wird. Diese Magnetfelder sind in Bezug aufeinander entkoppelt und stabilisiert. Infolgedessen bleibt die Magnetfeldergie unberührt, wenn der Ankerstrom auf das Kontrolldrehmoment gesteuert wird, und eine schnellere transiente Reaktion wird realisiert.

Die Feldausrichtung (FOC) eines dreiphasigen Wechselstrommotors besteht darin, den Betrieb eines Gleichstrommotors nachzuahmen. Alle kontrollierten Variablen werden mathematisch in DC anstelle von AC transformiert. Sein Zielunabhängiger Kontrollmoment und Fluss.

Es gibt zwei Methoden der Feldorientierungssteuerung (FOC): Direkter FOC: Die Richtung des Rotormagnetfeldes (Rotorfluxangle) wird direkt durch einen indirekten FOC von Flussbeobachter berechnet: Die Richtung des Rotormagnetfeldes (Rotorfluxangle) wird indirekt durch Schätzung oder Messung der Rotorgeschwindigkeit und Schlupf (Schlupf) erhalten.

Die Vektorkontrolle erfordert die Kenntnis der Position des Rotorflusses und kann durch erweiterte Algorithmen berechnet werden, indem die Endströme und Spannungen (unter Verwendung eines dynamischen Modells eines Wechselstrominduktionsmotors) bekannt sind. Aus Sicht der Implementierung ist jedoch der Bedarf an Rechenressourcen von entscheidender Bedeutung.

Verschiedene Ansätze können verwendet werden, um Vektorsteuerungsalgorithmen zu implementieren. Feedforward -Techniken, Modellschätzung und adaptive Steuerungstechniken können zur Verbesserung der Reaktion und Stabilität verwendet werden.

Vektorkontrolle von Wechselstrommotoren: Ein tieferes Verständnis

Im Zentrum eines Vektor -Kontrollalgorithmus stehen zwei wichtige Umbauten: die Clark -Umwandlung, die Parkumwandlung und deren Umkehrung. Die Verwendung von Clark- und Parkübergängen ermöglicht die Kontrolle des Rotorstroms in den Rotorbereich. Auf diese Weise kann ein Rotorkontrollsystem die Spannung bestimmen, die dem Rotor geliefert werden sollte, um das Drehmoment unter dynamisch unterschiedlichen Lasten zu maximieren.

CLARK-Konvertierung: Die mathematische Konvertierung von Clark verändert ein dreiphasige System in ein zweikoordinäres System:

Wo IA und IB Komponenten des orthogonalen Datums und IO sind, ist die unwichtige homoplanare Komponente

Drei-Phasen-Rotorstrom im Vergleich zum rotierenden Referenzsystem

Parkkonvertierung: Der mathematische Parkumwandlung umwandelt das bidirektionale statische System in einen rotierenden Systemvektor.

Die zweiphasige α-, β-Frame-Darstellung wird durch Clarke-Umwandlung berechnet und dann in das Vektorrotationsmodul eingespeist, wo sie den Winkel θ dreht, um dem an die Rotorenergie gebundenen q-Rahmen anzupassen. Gemäß der obigen Gleichung wird die Umwandlung von Winkel θ realisiert.

Grundstruktur der Magnetfeld -orientierten Vektorsteuerung des Wechselstrommotors

Die Clarke-Transformation verwendet Drei-Phasen-Ströme Ia, IB sowie IC, die sich in der Statorphase mit fester Koordinaten in ISD und ISQ befinden, die zu Elementen in der Park-Transformation d, q werden. Die Clarke -Transformation basiert auf einem Modell der motorischen Flüsse. Die Ströme ISD, ISQ und der motorische Flusswinkel θ, die aus dem Motorflussmodell berechnet werden, werden verwendet, um das elektrische Drehmoment des Wechselstrominduktionsmotors zu berechnen.

Grundlagen der Vektorkontrolle von Wechselstrommotoren

Diese abgeleiteten Werte werden miteinander und mit den Referenzwerten verglichen und vom PI -Controller aktualisiert.

Tabelle 1: Vergleich der motorischen Inline-Steuerung und Vektorsteuerung:

| Steuerparameter |

V/Hz -Kontrolle |

Yari -Kontrolle |

Sensorlose Sagittalkontrolle |

| Geschwindigkeitsanpassung |

1% |

0 001% |

0 05% |

| Drehmomentanpassung |

Arm |

+/- 2% |

+/- 5% |

Motormodell |

Nicht |

Nachfrage |

Ein genaues Modell ist erforderlich |

| MCU -Verarbeitungsleistung |

Niedrig |

Hoch |

High +DSP |

Ein inhärenter Vorteil der vektorbasierten motorischen Steuerung besteht darin, dass es möglich ist, dasselbe Prinzip zu verwenden, um das geeignete mathematische Modell auszuwählen, um verschiedene Arten von Wechselstrom-, PM-AC- oder Bldc-Motoren separat zu steuern.

Vektorkontrolle des Bldc -Motors

Der BLDC -Motor ist die Hauptauswahl für die fordorientierte Vektorsteuerung. Bürstenlose Motoren mit FOC können eine höhere Effizienz von bis zu 95%erreichen und sind auch für Motoren bei hohen Geschwindigkeiten sehr effizient.

Schrittmotorkontrolle

Die Stepper -Motorsteuerung nimmt normalerweise einen bidirektionalen Antriebsstrom an, und sein Motorschritt wird durch die nacheinander abgestimmte Wickelung verwirklicht. Normalerweise hat diese Art von Stepper -Motor 3 Antriebssequenzen:

Einphasige vollständige Stiefstrecke:

In diesem Modus wird die Wicklung in der folgenden Reihenfolge abgetrieben, AB/CD/BA/DC (BA bedeutet, dass die Wickelung AB in die entgegengesetzte Richtung angetrieben wird). Diese Sequenz wird als Einzelphasen-Full-Step-Modus oder Wellenmodus bezeichnet. Zu jeder Zeit gibt es nur eine zusätzliche Gebühr.

2. Doppelphase Vollstufiger Laufwerk:

In diesem Modus werden die beiden Phasen zusammen geladen, sodass der Rotor immer zwischen den beiden Polen liegt. Dieser Modus wird als Biphase -Vollschritt bezeichnet. Dieser Modus ist die normale Antriebssequenz des bipolaren Motors und kann das maximale Drehmoment ausgeben.

3. Halbschrittmodus:

In diesem Modus wird einphasige Schritt und zweiphasige Schritt miteinander verbunden: Einphasenleistung und dann doppelt verdoppelt, und dann eine einphasige Leistung. Daher läuft der Motor in Schritten mit halben Schritten. Dieser Modus wird als Halbschrittmodus bezeichnet, und der effektive Schrittwinkel des Motors pro Anregung wird um die Hälfte reduziert und das Ausgangsdrehmoment ist ebenfalls niedriger.

Die obigen drei Modi können verwendet werden, um sich in die entgegengesetzte Richtung zu drehen (gegen den Uhrzeigersinn), jedoch nicht, wenn die Reihenfolge umgekehrt ist.

Normalerweise hat der Schrittmotor mehrere Pole, um den Schrittwinkel zu verringern, aber die Anzahl der Wicklungen und die Antriebssequenz sind konstant.

Allgemeiner DC -Motorsteuerungsalgorithmus

Allgemeine Motordrehzahlregelung, insbesondere die Verwendung von zwei Schaltkreisen des Motors: Phasenwinkelregelung PWM -Hackvertretungsteuerung

Phasenwinkelkontrolle

Die Phasenwinkelregelung ist die einfachste Methode zur Steuerung der Geschwindigkeit der allgemeinen Motoren. Die Geschwindigkeit wird gesteuert, indem der Punktbogenwinkel des Triacs geändert wird. Die Phasenwinkelkontrolle ist eine sehr wirtschaftliche Lösung. Sie ist jedoch nicht sehr effizient und anfällig für elektromagnetische Interferenzen (EMI).

Phasenwinkelkontrolle von Generalmotoren

Das oben gezeigte Diagramm zeigt den Mechanismus der Phasenwinkelregelung und ist eine typische Anwendung der Triac -Geschwindigkeitskontrolle. Die Phasenbewegung des Triac-Gate-Impulses erzeugt eine effiziente Spannung, wodurch unterschiedliche Motorgeschwindigkeiten erzeugt werden, und eine Null-Cross-Erkennungsschaltung wird verwendet, um eine Zeitverweise zu erstellen, um den Gate-Impuls zu verzögern.

PWM Chopper Control

Die PWM -Steuerung ist eine fortschrittlichere Lösung für die allgemeine Motordrehzahlregelung. In dieser Lösung schaltet das Power MOFSET oder IGBT die hochfrequentierte AC-Leitungsspannung ein, um eine zeitlich variierende Spannung für den Motor zu erzeugen.

PWM Hubschrauberkontrolle für General Motors

Der Schaltfrequenzbereich beträgt im Allgemeinen 10-20 kHz, um Rauschen zu beseitigen. Diese motorische Steuerungsmethode für allgemeine Zwecke ermöglicht eine bessere Stromkontrolle und eine bessere EMI -Leistung und damit eine höhere Effizienz.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

Azərbaycan dili

Euskara

Беларуская мова

Български

guarani

Kreyòl ayisyen

Kurdî

Lietuvių

Македонски

తెలుగు