最も基本的なモーターは「DCモーター(ブラシモーター)」です。コイルを磁場に置き、流れる電流を通過することにより、コイルは片側の磁性極によって反発され、同時に反対側に引き付けられ、このアクションの下で回転し続けます。回転中、コイルを流れる電流が逆になり、連続的に回転します。 「commutator」と呼ばれるモーターの一部があり、「ブラシ」を搭載しており、「ステアリングギア」の上に配置され、回転すると連続的に移動します。ブラシの位置を変更することにより、電流の方向を変更できます。整流子とブラシは、DCモーターの回転に不可欠な構造です。

図1:DCモーターの操作の概略図(ブラシ付きモーター)。

整流子はコイル内の電流の流れを切り替え、極の方向を逆にして、常に右に回転するようにします。ブラシは、シャフトで回転する整流子に電力を供給します。

多くのフィールドでアクティブなモーター

電源の種類と回転原理によってモーターを分類しました(図2)。各タイプのモーターの特性と使用を簡単に見てみましょう。

図2:モーターの主なタイプ

シンプルで制御しやすいDCモーター(ブラシ付きモーター)は、家電製品の光学ディスクトレイの開閉などのアプリケーションによく使用されます。また、電動ミラーの開閉や方向制御などのアプリケーションにも自動車で使用されています。安価で、多くの分野で使用できますが、欠点があります。整流子はブラシと接触するため、寿命が短く、ブラシを定期的にまたは保証して交換する必要があります。

ステッパーモーターは、送信される電気パルスの数とともに回転します。動きの量は、送信される電気インパルスの数に依存し、位置調整に適しています。

「ファックスマシンやプリンターの紙供給」などのために自宅でよく使用されます。ファックスマシンの給餌ステップは仕様(彫刻、細かさ)に依存するため、電気インパルスの数で回転するステッピングモーターは非常に使いやすいためです。信号が停止すると、マシンが一時的に停止する問題を簡単に解決できます。回転数が電源の周波数によって変化する同期モーターは、「マイクロ波オーブン用の回転テーブル」などのアプリケーションで使用されます。

モーターセットには、食物の加熱に適した回転数を得るためのギア還元剤があります。誘導モーターも電源の頻度の影響を受けますが、回転の頻度と数は一致しません。過去には、これらのACモーターはファンまたは洗濯機で使用されていました。

ご覧のとおり、さまざまなモーターがいくつかのフィールドで活動しています。 BLDCモーターの特徴は何ですか(ブラシレスモーター)それはそれらをとても用途が広いものにしますか?

BLDCモーターはどのように回転しますか?

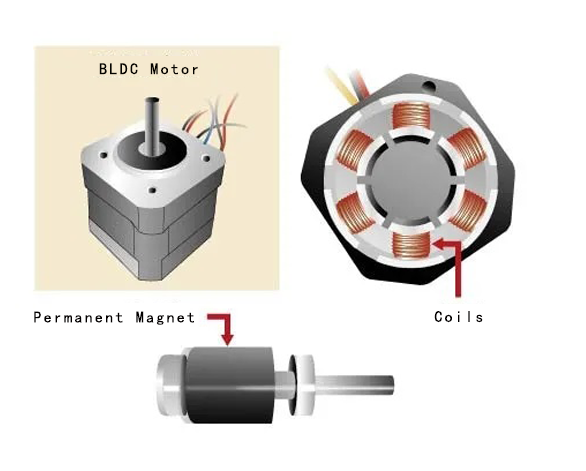

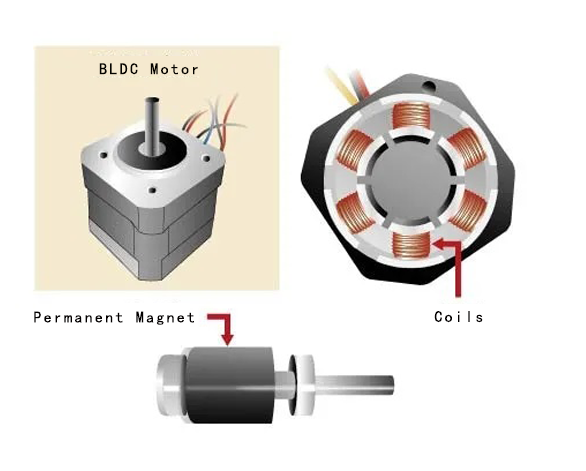

「bl」 BLDCモーターは 「ブラシレス」を意味します。つまり、DCモーター(ブラシモーター)の「ブラシ」が存在しなくなります。 DCモーター(ブラシモーター)におけるブラシの役割は、整流子を介してローター内のコイルをエネルギー化することです。それでは、ブラシのないBLDCモーターは、ローターのコイルをどのようにしていますか? BLDCモーターはローターに永久磁石を使用しており、ローターにコイルがないことがわかります。ローターにコイルがないため、モーターを活性化するための整流器やブラシは必要ありません。代わりに、コイルはステーターとして使用されます(図3)。

DCモーター(ブラシモーター)の固定された永久磁石によって作成された磁場は、その内部のコイル(ローター)によって作成された磁場を制御することで動き、回転します。回転数は、電圧を変更することで変更されます。 BLDCモーターのローターは永久磁石であり、ローターは、その周りのコイルによって作成された磁場の方向を変更することにより回転します。ローターの回転は、コイルを流れる電流の方向と大きさを制御することにより制御されます。

図3:BLDCモーター操作の概略図。

BLDCモーターの利点

BLDCモーターには、ステーターに3つのコイルがあり、それぞれが2つのワイヤーを備えており、モーターに合計6つの鉛ワイヤがあります。実際には、通常は内部で配線されているため、3つのワイヤのみが必要ですが、以前に記載されたDCモーター(ブラシモーター)よりも1つ以上です。正と負のバッテリー端子を接続することによって純粋に移動しません。実行する方法について BLDCモーターは、 このシリーズの第2回で説明されます。今回は、BLDCモーターの利点に焦点を当てます。

BLDCモーターの最初の特徴は「高効率」です。回転力(トルク)を制御して常に最大値を維持することができますが、DCモーター(ブラシモーター)を使用すると、最大トルクは回転中の1回だけ維持でき、最大値は常に維持できません。 DCモーター(ブラシモーター)がBLDCモーターと同じくらいのトルクを取得したい場合、磁石を増やすことしかできません。これが、小さなBLDCモーターでさえ多くのパワーを生成できる理由です。

2番目の機能は「優れた制御可能性」で、最初の機能に関連しています。 BLDCモーターは、トルク、回転数などを希望どおりに取得でき、BLDCモーターは革命、トルクなどの目標数を正確にフィードバックできます。正確な制御は、モーターの熱生成と消費電力を抑制します。バッテリー駆動の場合、慎重に制御してドライブ時間を延長することができます。これに加えて、耐久性と低い電気ノイズが特徴です。上記の2つのポイントは、ブラシレスによってもたらされる利点です。

一方、DCモーター(ブラシ付きモーター)は、長期間にわたってブラシと整流子との接触により、摩耗や裂傷の影響を受けます。接触部分もスパークを生成します。特に、整理者のギャップがブラシに触れると、大きな火花とノイズがあります。使用中にノイズを生成したくない場合は、BLDCモーターが考慮されます。

これらの分野では、BLDCモーターが使用されています

高効率、多用途の取り扱い、および長寿命が一般的に使用されているBLDCモーターはどこにありますか?それらは多くの場合、高効率と長寿命を利用できる製品で使用され、継続的に使用されます。たとえば、家電製品。人々は長い間洗濯機とエアコンを使用しています。最近、BLDCモーターは電気ファンに採用されており、消費電力を劇的に削減することに成功しています。

電力消費が削減されたのは、高効率のためです。 BLDCモーターは、掃除機にも使用されます。あるケースでは、制御システムを変更することにより、革命の数の大幅な増加が実現しました。この例は、BLDCモーターの優れた制御可能性を示しています。

BLDCモーターは、重要なストレージメディアであるハードディスクの回転部分でも使用されます。長い間走る必要があるモーターなので、耐久性が重要です。もちろん、消費電力を非常に抑制する目的もあります。ここでの高い効率は、電力の消費量が少ないことにも関連しています。

BLDCモーターにはさらに多くの用途があります

BLDCモーターは、より広範な分野で使用されることが期待されており、幅広い小さなロボット、特に製造以外の分野でサービスを提供する「サービスロボット」で使用されます。 「ポジショニングはロボットにとって重要です。電気パルスの数で動作するステッピングモーターを使用してはいけませんか?」そう思うかもしれません。ただし、力制御の点では、BLDCモーターの方が適しています。さらに、ステッパーモーターを使用する場合、ロボットの手首などの構造に、特定の位置に固定するために、大量の電流を供給する必要があります。と BLDCモーターは、必要な電力のみを外力と組み合わせて供給できるため、消費電力を抑制します。

輸送にも使用できます。シンプルなDCモーターは、高齢者向けの電気自動車やゴルフカートで長い間使用されてきましたが、最近、優れた制御可能性を備えた高効率のBLDCモーターが採用されています。 BLDCモーターもドローンで使用されます。特に、多軸ラックを備えたUAVでは、プロペラの回転数を変更することで飛行態度を制御するため、回転を正確に制御できるBLDCモーターが有利です。

それはどうですか? BLDCモーターは、高効率、良好な制御、長寿命の高品質のモーターです。ただし、BLDCモーターのパワーを最大化するには、適切な制御が必要です。どうすればいいですか?

接続だけで回転することはできません

内側のロータータイプのBLDCモーターは、典型的なタイプのBLDCモーターであり、その外部と内部を以下に示します(図1)。ブラシDCモーター(以下DCモーターと呼ばれる)には、ローターにコイルがあり、外側に永久磁石があり、BLDCモーターにはローターに永久磁石があり、BLCDモーターにはローターにコイルがない永久磁石があるため、ローターをエネルギー化する必要はありません。これにより、エネルギーを与えるためのブラシなしで「ブラシレスタイプ」を実現することが可能になります。

一方、DCモーターと比較して、制御がより困難になります。モーターのケーブルを電源に接続するだけではありません。ケーブルの数も異なります。 「正(+)および負( - )端子を電源に接続する」と同じではありません。

図1:BLDCモーターの外部と内部

図2-A:BLDCモーター回転原理

エネルギー化相またはコイルの電流を制御するために、合計3つのコイルで、120度間隔で1つのコイルをBLDCモーターに配置します。

図2-Aに示すように、BLDCモーターは3つのコイルを使用しています。これらの3つのコイルは、エネルギーを与えたときに磁束を生成するために使用され、u、v、およびW.このコイルをエネルギー化してみてください。コイルu(以下「コイル」と呼ばれる)の現在の経路は、フェーズuとして記録され、vはフェーズVとして記録され、wはフェーズWとして記録されます。次に、フェーズUを見てみましょう。Uを見てみましょう。ただし、実際には、u、v、およびwのフェーズはu相と同じではありません。

ただし、実際には、u、v、およびwのケーブルはすべて互いに接続されているため、u位相のみをエネルギー化することはできません。ここでは、図2-cに示すように、U相からW位相にエネルギーを与えると、UとWの磁束が生成されます。 UとWの2つの磁束は、図2-Dに示すより大きな磁束フラックスに合成されます。永久磁石は回転し、この合成された磁気フラックスは、中央の永久磁石(ローター)のN極と同じ方向になります。

図2-B:BLDCモーターの回転原理

フラックスはU相からW相に通電されます。まず、コイルのU部品のみに焦点を当てることにより、矢印のように磁束が生成されることがわかります

図2-D:フェーズUからフェーズWへの電気を通過するBLDCモーターの回転の原理は、合成された2つの磁束フラックスを生成すると考えることができます

合成された磁束の方向が変更された場合、永久磁石も変更されます。永久磁石の位置と組み合わせて、U相、V相、およびW相でエネルギーを与えて、合成された磁束の方向を変化させる相を切り替えます。この動作が連続的に実行されると、合成された磁束が回転し、それにより磁場が生成され、ローターが回転します。

イチジク。 3は、エネルギー化相と合成磁束の関係を示しています。この例では、エネルギーモードを順番に1〜6から変更することにより、合成磁束が時計回りに回転します。合成された磁束の方向を変更し、速度を制御することにより、ローターの回転速度を制御できます。これらの6つのエネルギーモードを切り替えてモーターを制御する方法は、「120度エネルギー制御」と呼ばれます。

図3:ローターの永久磁石は、合成磁束によって引っ張られたかのように回転し、結果としてモーターシャフトが回転します

正弦波制御を使用した滑らかな回転

次に、合成された磁束の方向は120度のエネルギー化された制御の下で回転しますが、6つの異なる方向しかありません。たとえば、図3の「エネルギーモード1」を「エネルギー化モード2」に変更すると、合成磁束の方向は60度変化します。その後、ローターは惹かれているかのように回転します。次に、「エネルギー化モード2」から「エネルギーモード3」に変更することにより、合成磁束の方向が再び60度変化します。ローターは再びこの変化に引き付けられます。この現象は繰り返されます。動きは硬くなります。時々、このアクションもノイズを行います。

120度のエネルギー化されたコントロールの欠点を排除し、滑らかな回転を達成するのは、「正弦波制御」です。 120度の電力制御では、合成された磁束が6方向に固定されています。継続的に変化するように制御されます。図2-Cの例では、uとwによって生成されるフラックスは同じ大きさです。ただし、U期、V相、およびW相をより適切に制御できる場合、コイルをそれぞれ作成して異なるサイズの磁束を生成し、合成された磁束の方向を正確に制御できます。各U相、V相、およびW相の電流サイズを調整することにより、合成された磁束が同時に生成されます。このフラックスの連続生成を制御することにより、モーターはスムーズに回転します。

図4:正弦波制御正弦波制御

3フェーズの電流を制御して、合成磁束を生成するための合成磁束を生成できます。合成磁束は、120度のエネルギー化された制御によって生成できない方向に生成できます

インバーターを使用してモーターを制御します

u、v、およびwの各フェーズの電流はどうですか?理解しやすくするために、120度のエネルギー化されたコントロールに戻って、見てみましょう。再び図3を見てください。エネルギー化モード1では、電流がuからwに流れます。エネルギー化されたモード2では、電流がUからVに流れます。ご覧のとおり、電流が変化するコイルの組み合わせがいつでも合成フラックス矢の方向も変化します。

次に、エネルギーモード4を見てください。このモードでは、電流がwからuに流れ、エネルギーモードの反対方向に流れます。 DCモーター、このような現在の方向の切り替えは、整流子とブラシの組み合わせによって行われます。ただし、BLDCモーターはそのような連絡先タイプの方法を使用していません。インバーター回路は、電流の方向を変更するために使用されます。インバーター回路は、一般に、BLDCモーターを制御するために使用されます。

インバーター回路は、各フェーズの印加電圧を変更することにより、現在の値を調整します。電圧調整の場合、PWM(PulseWidthmodulation = pulse幅変調)が一般的に使用されます。PWMは、パルスのオン/オフの時間を調整することにより電圧を変更する方法であり、重要なのは時間とオフ時間の間の比率(デューティサイクル)の変化です。オン率が高い場合、電圧を増加させるのと同じ効果を得ることができます。オン比が減少すると、電圧の減少と同じ効果が得られます(図5)。

PWMを実現するために、専用のハードウェアを装備したマイクロコンピューターが利用可能になりました。正弦波制御を実行するには、3つのフェーズの電圧を制御する必要があるため、ソフトウェアは2つのフェーズのみがエネルギー化されている120度のエネルギー化された制御よりもわずかに複雑です。インバーターは、BLDCモーターを駆動するのに必要な回路です。インバーターはACモーターでも使用されていますが、ほとんどすべてのBLDCモーターが「インバータータイプ」のホームアプライアンスと呼ばれるもので使用されていると想定できます。

図5:PWM出力と出力電圧の関係

特定の時間に時間通りに変更して、電圧のRMS値を変更します。

時間通りに長くなるほど、100%の電圧が適用されると、RMS値が電圧に近づきます(時間通りに)。

位置センサーを使用したBLDCモーター上記は、コイルによって生成された合成された磁束の方向を変化させるBLDCモーターの制御の概要であり、ローターの永久磁石がそれに応じて変化します。

実際、上記の説明には言及されていない別のポイントがあります。つまり、BLDCモーターのセンサーの存在です。 BLDCモーターは、ローター(永久磁石)の位置(角度)と組み合わせて制御されます。したがって、ローターの位置を取得するセンサーが必要です。永久磁石の方向を知るセンサーがない場合、ローターは予期しない方向に回転する場合があります。これは、情報を提供するセンサーがある場合はそうではありません。

表1は、BLDCモーターの位置検出のための主要なタイプのセンサーを示しています。制御方法に応じて、異なるセンサーが必要です。 120度のエネルギー制御の場合、60度ごとに信号を入力できるホールエフェクトセンサーが装備されており、どの位相がエネルギー化されるかを決定します。一方、合成された磁束を正確に制御する「ベクトル制御」(次のセクションで説明)の場合、コーナーセンサーや光電エンコーダーなどの高精度センサーがより効果的です。

これらのセンサーを使用すると、位置を検出できますが、いくつかの欠点があります。センサーはほこりに対する耐性が低く、メンテナンスが不可欠です。使用できる温度範囲も減少します。センサーの使用またはこの目的のために配線を追加すると、コストが上昇し、高精度センサーは本質的に高価です。これにより、「センサーレス」メソッドが導入されました。位置検出にはセンサーを使用しないため、コストを制御し、センサー関連のメンテナンスの必要性を排除します。ただし、原則を説明する目的では、情報が位置センサーから取得されていると想定されています。

| センサータイプ |

主なアプリケーション |

特性 |

| ホールエフェクトセンサー |

120度のエネルギー化制御 |

60度ごとに信号を取得します。低価格。耐熱性はありません。 |

| 光エンコーダー |

正弦波制御、ベクトル制御 |

2つのタイプがあります。増分タイプ(元の位置から移動する距離がわかっている)と絶対タイプ(現在の位置の角度がわかっています)。解像度は高くなりますが、ほこりの抵抗は弱いです。 |

| 角度センサー |

正弦波制御、ベクトル制御 |

高解像度。頑丈で厳しい環境でも使用できます。 |

表1:位置検出に特化したセンサーのタイプと特性

高効率はベクトル制御によって常に維持されます

正弦波制御は、3つの相をエネルギー化することにより、合成された磁束の方向をスムーズに変化させるため、ローターはスムーズに回転します。 120度のエネルギー制御制御スイッチ2のU相、V相、およびW相はモーターを回転させますが、正弦波制御には3フェーズでの電流の正確な制御が必要です。さらに、制御値は常に変化するAC値であり、制御がより困難になります。

これは、ベクトル制御が登場する場所です。ベクトル制御は、座標変換を介して2つのフェーズのDC値として3つのフェーズのAC値を計算することにより制御を簡素化します。ただし、ベクトル制御計算では、高解像度でローターの位置情報が必要です。位置検出には、光電エンコーダやコーナーセンサーなどの位置センサーを使用したメソッドと、各フェーズの現在の値を外挿するセンサーレスメソッドの2つの方法があります。この座標変換により、トルク(回転力)に関連する電流値を直接制御できるため、過剰な電流なしで効率的な制御が実現されます。

ただし、ベクトル制御では、三角関数または複雑な計算処理を使用して座標変換が必要です。したがって、ほとんどの場合、高い計算能力を持つマイクロコンピューターは、FPUを装備したマイクロコンピューター(フローティングポイント単位)などのコントロールマイクロコンピューターとして使用されます。

電子的に漏洩したモーター(ECMまたはECモーター)または同期DCモーターとしても知られるブラシレスDCモーター(BLDC:BrushlessDirectCurrentMotor)は、直接電流(DC)電源を使用する同期モーターの一種です。

ブラシレスDCモーター(BLDC:ブラシレス直接電流モーター)は、基本的に、DC電源入力とインバーターを使用して3フェーズAC電源に変換する位置フィードバックを備えた永久磁石同期モーターです。 a ブラシレスモーター (BLDC:ブラシレスダイレクトカレントモーター)は、セルフコンテンツタイプ(自己方向スイッチング)であるため、制御がより複雑です。

https://www.holrymotor.com/brushless-motors.html

BLDCモーター(BrushlessDirectCurrentMotor)制御には、モーターが修正および操縦されるローターの位置とメカニズムの知識が必要です。閉ループ速度制御には、2つの追加要件があります。ローター速度/またはモーター電流の測定と、モーター速度の電力を制御するPWM信号です。

BLDC Motors(BrushlessDirectCurrentMotor)は、アプリケーションの要件に応じて、サイドアラインドまたは中心配分されたPWM信号のいずれかを使用できます。速度変更操作のみを必要とするほとんどのアプリケーションは、6つの別々の側面アライメントされたPWM信号を利用します。これにより、最高の解像度が提供されます。アプリケーションがサーバーの位置決め、エネルギーブレーキ、またはパワー反転を必要とする場合、補足センターに並べられたPWM信号が推奨されます。

ローターの位置を感知するために、BLDCモーター(BrushlessDirectCurrentMotor)を使用して、絶対位置センシングを提供します。これにより、より多くのワイヤーとより高いコストが使用されます。センサーレスBLDC制御は、ホールセンサーの必要性を排除し、代わりにモーターの対抗電力(電気駆動力)を使用してローターの位置を予測します。センサーレス制御は、ファンやポンプなどの低コストの可変速度アプリケーションにとって重要です。 BLDCモーター(ブラシレス直接電流モーター)が使用される場合、冷蔵庫およびエアコンコンプレッサーにもセンサーレス制御が必要です。

あらゆる種類のモーターがあり、BLDCモーターは今日利用可能な最も理想的なスピードモーターです。 DCモーターとACモーターの利点を組み合わせたものと、DCモーターの良好な調整性能と、単純な構造、通勤スパークなし、信頼性の高い操作、簡単なメンテナンスなどのACモーターの利点を組み合わせています。したがって、それは市場で非常に人気があり、自動車、家電製品、産業機器、その他の分野で広く使用されています。

ブラシレスDCモーターは、ブラシDCモーターの固有の欠陥を克服し、機械整流子を電子整流子に置き換えるため、ブラシレスDCモーターは、優れた速度調節パフォーマンスを備えたDCモーターの特性を持ち、単純な構造、通勤スパーク、信頼できる動作、容易なメンテナンスを備えたACモーターの利点もあります。

ブラシレスDCモーター(BrushlessDirectCurrentMotor)は、今日の最も理想的な速度制御モーターです。 DCモーターとACモーターの利点と、DCモーターの良好な調整性能と、単純な構造、通勤スパークなし、信頼性の高い操作、簡単なメンテナンスなどのACモーターの利点を組み合わせています。

ブラシレス直接電流モーター(BrushlessDirectCurrentMotor)開発履歴

ブラシレスDCモーターはブラシモーターに基づいて開発されており、その構造はブラシモーターよりも複雑です。ブラシレスDCモーターは、モーターボディとドライバーで構成されています。ブラシ付きDCモーターとは異なり、ブラシレスDCモーター(BrushlessDirectCurrentMotor)はメカニカルブラシデバイスを使用しませんが、四角い波のセルフコントロールマグネットマグネット同期モーターを採用し、カーボンブラシ整流子をホールセンサーに置き換え、ネオディム鉄ボロンをローターの永久磁石材料として使用します。 (前世紀の電気モーターの誕生時に、発生した実用的なモーターはブラシレスの形であったことに注意する必要があります。)

1740年代:電気モーターの発明の始まり

電気モーターの初期モデルは、スコットランドの科学者アンドリュー・ゴードンの仕事を通じて1740年代に初めて登場しました。マイケル・ファラデーやジョセフ・ヘンリーなどの他の科学者は、初期のモーターの開発を続け、電磁場を実験し、電気エネルギーを機械的エネルギーに変換する方法を発見し続けました。

1832:最初の整流子DCモーターの発明

機械を駆動するのに十分な電力を提供できる最初のDCモーターは、1832年にイギリスの物理学者ウィリアム・スタージョンによって発明されましたが、そのアプリケーションは、技術的に欠陥がある電力出力が低いために厳しく制限されていました。

1834:最初の本物の電気モーターが構築されています

スタージョンの足跡をたどり、米国バーモント州のトーマス・ダベンポートは、1834年に最初の公式電動電気モーターを発明することで歴史を作りました。それはタスクを実行するのに十分な電力を備えた最初の電気モーターであり、1837年、トーマス・ダベンポート、エミリー・ダベンポート、エミリー・デイヴェンポートをDCモーターのために受け入れました。

ホマスとエミリー・ダベンポートの特許モーター

1886:実用的なDCモーターの発明

1886年、さまざまな重量で一定の速度で動作できる最初の実用的なDCモーターが導入されました。 Frankjulian Spragueはその発明家でした。

フランクジュリアンスプレーグの「ユーティリティ」モーター

ユーティリティモーターは、ACリスケージの非同期モーターのブラシレス形式であり、巻線端子での火花と電圧損失を排除するだけでなく、一定の速度で電力を供給できるようにすることは注目に値します。ただし、非同期モーターには多くの乗り越えられない欠陥があるため、モーターテクノロジーの開発が遅くなりました。

1887:AC誘導モーターの特許

1887年、ニコラテスラはAC誘導モーター(AcinductionMotor)を発明し、1年後に特許を取得しました。道路車両での使用には適していませんでしたが、後にウェスティングハウスのエンジニアによって適応されました。1892年に、最初の実用的な誘導モーターが設計され、その後、バーウンドローターが回転し、自動車用途に適したモーターが設計されました。

1891年:三相モーターの開発

1891年、General Electricは3相誘導モーター(Threephasemotor)の開発を開始しました。創傷ローターの設計を利用するために、GEとWestinghouseは1896年にクロスライセンス協定に署名しました。

1955年:DCブラシレスモーター時代の始まり

1955年、米国d。ハリソンなどは、ブラシDCモーターの機械的ブラシの特許の代わりにトランジスタ化整流ラインを初めて適用し、最新のブラシレスDCモーター(BrushlessDirectCurrentMotor)の誕生を正式にマークしました。ただし、その時点では、モーターローターの位置検出デバイスがありませんでしたが、モーターには起動する能力がありませんでした。

1962年:1960年代初頭のソリッドステートテクノロジーの進歩により、最初のブラシレスDC(BLDC)モーターが発明されました。 1962年、TgwilsonとPhtrickeyは最初のBLDCモーターを発明しました。の重要な要素 ブラシレスモーターは 、物理的な整流子を必要とせず、コンピューターディスクドライブ、ロボット、および飛行機に最も人気のある選択肢となっていることです。

彼らはホール要素を利用してローターの位置を検出し、巻線電流の位相変化を制御してブラシレスDCモーターを実用的にしましたが、トランジスタ容量と比較的低いモーターパワーによって制限されました。

1970年代から現在:ブラシレスDCモーターアプリケーションの急速な発展

1970年代以来、新しいパワー半導体デバイス(GTR、MOSFET、IGBT、IPMなど)の出現により、コンピューター制御技術(マイクロコントローラー、DSP、新しいコントロール理論)の迅速な開発、および高性能レアアースマグネットマテリアル(Samarium cobalt、neodium-yoron-boront bush direct eburness eburnest edid eburness edid edid ebry direct edid exce急速に開発されました。 BrushlessDirectCurrentMotor)が急速に開発されており、容量が増加しています。 1978年にMACクラシックブラシレスDCモーターとそのドライバーの導入、およびスクエアウェーブの研究開発により、テクノロジー主導の産業開発 ブラシレスモーター とサイン波のブラシレスDCモーターは、80年代に、実際に実用的な段階に入り、迅速な発展を遂げ始めました。

ブラシレスDCモーターの全体的な構造と原理

ブラシレスDCモーター(BrushlessDirectCurrentMotor)は、同期モーターとドライバーで構成されており、これは典型的なメカトロニクス製品です。同期モーターの固定子巻線は、主に3相対称星接続に作られており、これは3相非同期モーターに非常に似ています。

BLDCM制御システムの構造には、モーターボディ、駆動回路、制御回路の3つの主要な部分が含まれています。作業プロセスでは、モーター電圧、電流、およびローターの位置情報が収集され、対応する制御信号を生成するために制御回路によって処理され、駆動回路は制御信号を受信した後にモーターボディを駆動します。

ブラシレスDCモーター(BrushlessDirectCurrentMotor)は、主にコイル巻線を備えたステーター、永久磁石材料で作られたローター、および位置センサーで構成されています。必要に応じて、位置センサーも構成されていないままにすることができます。

ステーター

BLDCモーターのステーター構造は、誘導モーターの構造に似ています。これは、巻線のための軸溝を備えた積み重ねられた鋼製の積層で構成されています。BLDCの巻線は、従来の誘導モーターの巻線とはわずかに異なります。

BLDCモーターステーター

通常、ほとんどのBLDCモーターは、星または「Y」形状(ニュートラルなし)で接続された3つのステーター巻線で構成されています。さらに、コイルの相互接続に基づいて、ステーター巻線はさらに台形モーターと正弦波モーターに分割されます。

BLDCモーター逆電気力

台形モーターでは、駆動電流とカウンター電気体の両方の動力の両方が台形形状(正弦波モーターの場合は正弦波)を持っています。通常、定格は48 V(以下)のモーターは、自動車およびロボット工学(ハイブリッド車とロボットアーム)で使用されます。

ローター

BLDCモーターのローター部分は、永久磁石(通常、ネオジム(ND)、サマリウムコバルト(SMCO)、ネオジミウム鉄ホウ素(NDFEB)などの希土類合金磁石)で構成されています。

アプリケーションに応じて、極の数は2〜8の間で異なり、北極(n)と南極(s)が交互に配置されます。以下の図は、磁極の3つの異なる配置を示しています。

(a)磁石はローターの周辺に配置されます。

(b)長方形の永久磁石がローターのコアに埋め込まれている電磁装置埋め込みローターと呼ばれるローター。

(c)磁石がローターのコアに挿入されます。

BLDCモーターローター位置センサー(ホールセンサー)

BLDCモーターにはブラシがないため、整流は電子的に制御されます。モーターを回転させるには、固定子の巻線を連続的に通電する必要があり、特定のステーター巻線のセットを正確にエネルギー化するために、ローターの位置(つまり、ローターの北極と南極)を知っている必要があります。

ホールセンサーを使用した位置センサー(ホール効果原理で動作)は、一般的にローターの位置を検出し、電気信号に変換するために使用されます。ほとんどのBLDCモーターは、ローターの位置を検出するためにステーターに埋め込まれた3つのホールセンサーを使用します。

ホールセンサーは、ホールエフェクトに基づくセンサーの一種であり、1879年にメタリック素材のアメリカ物理学ホールによって最初に発見されましたが、メタリック材料のホール効果が弱すぎたため使用されませんでした。半導体技術の開発により、ホール効果が重要であり、開発されて開発されているため、半導体材料を使用してホールコンポーネントを生産し始めました。ホールセンサーは、交互の磁場が通過すると出力電圧パルスを生成するセンサーです。パルスの振幅は、励起磁場のフィールド強度によって決定されます。したがって、ホールセンサーは外部電源を必要としません。

ホールセンサーの出力は、ローターの北極が南極または北極の近くであるかどうかに応じて高または低くなります。 3つのセンサーの結果を組み合わせることにより、エネルギーの正確なシーケンスを決定できます。

ステーターとローターが完全に反転しているブラシ付きDCモーターとは異なり、アーマチュア巻線はステーター側に設定され、高品質の永久磁石材料がローター側に設定されています。それぞれフェーズ間の角度。この構造は、純粋にブラシ付きDCモーターとは異なり、ACモーターのステーター巻き構造に似ていますが、走行中のドライブ回路によって四角波AC電力がモーターに供給されます。

BLDCMは、フルブリッジ、3相、星線、6状態、2 x 2回の伝導モードを選択し、2つのMOSFETが同時にドライブ回路でエネルギーを与え、したがって、モーターのボディの2フェーズステーター巻線が直列に融合します。すべての電子相変化が一度変化すると、ステーター磁気動的電位FAが60°のスペース電気角度に変わり、ステップ磁気動的電位、60°の時間の電角の間隔、FAはジャンプしました。ローターは連続的に回転しますが、ステーター磁気運動量回転モードはステッピングタイプです。これは、実際のAC同期モーター回転磁気運動量とは異なります。平均最大電磁トルクT、強力な抗力永久磁石ローターの連続回転。

作業原則 ブラシレスDCモーター は、ブラシDCモーターのモーターに似ています。ローレンツの軍隊法は、電流を運ぶ導体が磁場に配置されている限り、力の影響を受けると述べています。反力により、磁石は等しく反対の力にさらされます。電流がコイルに渡されると、磁場が生成されます。これは、ステーターの磁性極によって駆動され、ホモ極性が互いに忌避され、異方性極が互いに引き付けられます。コイル内の電流の方向が連続的に変更された場合、ローターに誘導される磁場の極も連続的に変更され、ローターは磁場の作用下で常に回転します。

BLDCモーターでは、永久磁石(ローター)が動いていますが、電流運搬導体(ステーター)が固定されています。

BLDCモーター操作図

ステーターコイルが電源から電力を受信すると、電磁石になり、エアギャップで均一な磁場が生成され始めます。スイッチは、電源がDCであるという事実にもかかわらず、台形形状のAC電圧波形を生成します。電磁固定器と永久磁石ローターの間の相互作用力により、ローターは回転し続けます。

巻線を高信号と低信号に切り替えることにより、対応する巻線は北極と南極として励起されます。南極と北極を備えた永久磁石ローターは、ステーターポールと整列しているため、モーターが回転します。

ワンポールおよび2極BLDCモーターのためのBLDCモーター操作図

ブラシレスDCモーターには、単相、2相、および三相の3つの構成があります。その中で、3相BLDCが最も一般的なものです。

(3)ブラシレスDCモーター駆動方法

の運転方法 ブラシレスDCモーターは、 さまざまなカテゴリに従ってさまざまな運転方法に分割できます。

ドライブ波形:Square Wave Driveによると、このドライブ方法は実現するのに便利で、位置センサー制御なしでモーターを簡単に実現できます。

Sinusoidal Drive:このドライブ方法は、モーターの実行効果を改善し、出力トルクを均一にすることができますが、実現プロセスは比較的複雑です。同時に、この方法にはSPWMとSVPWM(Space Vector PWM)が2つの方法で、SVPWMはSPWよりも優れています。

(4)ブラシレスDCモーターの利点と短所

利点:

▷ 高出力電力

▷サイズと重量が小さい

▷良好な熱散逸と高効率

wrad幅の幅広い動作速度と低電気ノイズ。

cellive高い信頼性と低メンテナンス要件。

▷動的応答が高い

▷電磁干渉が低い

不十分:

▶このモーターを制御するために必要な電子コントローラーは高価です

▶複雑な駆動回路が必要です

▶追加の位置センサーが必要です(FOCは使用されません)

5 brushlessブラシレスDCモーターの適用

ブラシレスDCモーターは、産業制御(ブラシレスDCモーターなどのさまざまなアプリケーションニーズで広く使用されています(ブラシレスDCモーターは、テキスタイル、冶金、印刷、自動生産ライン、CNC工作機械などの工業生産に重要な役割を果たします)、自動車(モーターはワイパー、発電所、自動車空調、船舶窓、自動車の他の部分など、ワイパー、発電ドア、自動車窓、パワーウィンドウなど)にあります。マシン、ハードディスクドライブ、フロッピーディスクドライブ、ムービーカメラなど、スピンドルおよび子会社運動駆動型コントロールで、すべてが持っています さらに、ブラシレスDCモーター。)さらに、ヘルスケア機器(ブラシレスDCモーターの使用はより一般的であり、人工心臓の小さな血液ポンプを駆動するために使用できます。国内では、高速遠心分離装置の手術高速装置、赤外線レーザーモーターレーターの様々な荷重などのさまざまな積み込みに使用されます。

ブラシレスDCモーターとブラシ付きDCモーターの違い

プロジェクトカテゴリ |

ブラシレスDCモーター |

ブラシDCモーター

|

構造

|

ローターとしての永久磁石、ステーターとしての電気駆動 |

ローターとしての永久磁石、ステーターとしての電気駆動 |

巻線とコイルリンク |

ブラシ付きモーターの特性、長寿命、干渉なし、メンテナンスなし、低ノイズ、高価格。

|

熱散逸 |

良い

|

貧しい |

整流 |

電子交換機を使用した電子スイッチング整流子

|

ブラシと整流器間の機械的接触

|

ローター位置センサー |

ホール要素、光エンコーダーなど、または対応するジェネレーター

|

ブラシによる自己伝播 |

ブラシによる自己伝播 |

反転

|

電子ステアリングギアのスイッチングシーケンスを変更します

|

端子電圧極性の変化

|

利点と短所の比較

|

優れた機械的および制御特性、長寿命、干渉なし、低い音声、より高いコスト。 |

優れた機械的特性と制御、高いノイズ、電磁干渉 |

ブラシレスDCモーターとブラシ付きDCモーターの比較

グローバルBLDCモーターの主流メーカー(TOP10)

現在、BLDC業界のトップ企業には、ABB、Amtek、Nidec、MineBea Group、Textronic、United Motion Technologies、Baldor Electronics、North Americal Electric Company、Schneider Electric、およびRegalbeloit Corporationが含まれます。

ブラシレスDCモーターの紹介

ブラシレスDCモーター(BLDC)は、ステーターによって生成された磁場とローターによって生成される磁場が同じ周波数を持つ同期モーターの一種です。高出力電力、低電気ノイズ、高信頼性、高動的応答、電磁干渉が少なく、速度トルクの利点があるため、広く使用されています。

ブラシレスDCモーター内部構造

aの構造 DCブラシレスモーター を以下に示します(例として、スロット付き、外部ローター、センサーレスモーター):

ブラシレスモーターは、フロントカバー、ミドルカバー、マグネット、シリコンスチールシート、エナメルワイヤ、ベアリング、回転シャフト、バックカバーで構成されています。その中で、磁石、ベアリング、回転シャフトがモーターのローターを構成します。モーターの固定子は、シリコン鋼板とエナメルワイヤで構成されています。フロントカバー、ミドルカバー、バックカバーは、モーターのシェルを構成します。重要なコンポーネントについては、次の表で説明します。

|

コンポーネント |

説明 |

ローター |

磁石 |

ブラシレスモーターの重要なコンポーネント。ブラシレスモーターのパフォーマンスパラメーターの大部分はそれに関連しています。 |

| 回転軸 |

ローターの直接ストレスのある部分。 |

ベアリング |

スムーズなモーター動作の保証です。現在、ほとんどのブラシレスモーターは深い溝のボールベアリングを使用しています。 |

ローター |

シリコン鋼板 |

シリコン鋼板は、スロット付きブラシレスモーターの重要な部分であり、主な機能は磁気抵抗を減らし、磁気回路の動作に関与することです。 |

| エナメルワイヤ |

コイル巻線のエネルギー化された導体として;電流の交互の周波数と波形を通して、固定子の周りに磁場が形成され、ローターを運転して回転させます。 |

ローターの説明

aのローター ブラシレスDCモーター (BLDC)は、n極とs極(極ペアパラメーターを含む)に従って交互に配置された複数のペアの極を備えた永久磁石で作られています。

ローターマグネット断面

ステーターの説明

aのステーター ブラシレスDCモーター (BLDC)は、シリコン鋼板(下の図)で構成されており、ステーター巻きは内部軸に沿って軸方向に切断されたスロットに配置されています(コアポールのパラメーター数(スロットnの数)が関与します)。各ステーター巻線は、互いに接続された多くのコイルで構成されています。一般的に、巻線は3つの接続された星パターンで分布しています。

コイルの接続方法に応じて、トリプル接続された星巻きコイルは、ステーター巻きを台形および正弦波巻線に分けることができます。 2つの違いは、主に生成されたカウンター電気体の波形です。名前が示すように、台形ステーターの巻線は台形のカウンター電気的電気力を生成し、正弦波巻線は正弦波カウンター電気的電気的力を生成します。これを以下の図に示します。

PS:モーターが負荷なしで供給されると、波形はオシロスコープで測定できます。

02ブラシレスDCモーターの分類

ブラシレスDCモーター分類の説明

ブラシレスDCモーター(BLDC)は、内部ローターモーター、外部ローターモーターに分割できます。 ローター分布に従って、駆動段階に応じて、単相モーター、2相モーター、3相モーター(最も一般的な用途)に分割できます。センサーが感覚モーターや非感覚モーターなどに分割されているかどうかなど。モーターの多くの分類があります。その理由は、自分の理解に興味のある兄弟を説明するためにここにいないことです。

内側と外側のローターモーターの説明

ブラシレスモーターは、 ローターとステーターの列構造に従って、外側のローターモーターと内側ローターモーターに分割できます(以下に示すように)。

モーター

|

記述 |

外側のローターモーター |

内部エネルギー化されたコイル巻線は固定子として機能し、永久磁石はローターとしてハウジングに結合されます。一般的な用語:ローターは外側にあり、ステーターは内側にあります。 |

内部ローターモーター |

内部永久磁石は、ローターとしてシャフト、エネルギー化されたコイル巻線、シェルがステーターとしてリンクされています。一般的に:内側のローター、外側のステーター。 |

内部ローターモーターと外部ローターモーターの違い

異なるローターとステーターシーケンスに加えて、次のように内部ローターモーターと外部ローターモーターにも違いがあります。

特性

|

内部ローターモーター |

外側のローターモーター |

電力密度 |

より高い |

より低い |

スピード

|

より高い |

より低い |

安定性が低い |

より低い |

より高い |

料金 |

比較的高い |

より低い |

熱散逸 |

平凡 |

さらに悪い |

極ペア |

少ない |

もっと |

03 DCブラシレスモーターパラメーター

ブラシレスモーターパラメーター

| パラメーター |

説明 |

| 定格電圧 |

ブラシレスモーターの場合、それらは非常に広範囲の動作電圧に適しており、このパラメーターは指定された負荷条件下で動作電圧です。 |

| KV値 |

物理的意義:1V作業電圧、つまり、速度(負荷なし)= kV値 *サイズの仕様を備えたブラシレスモーターの作業電圧:1。巻線ターンの数が大きく、kV値は低く、最大出力電流は小さく、トルクは大きい。 2。巻線、高いkV値、最大出力電流、小さなトルクのターンが少なくなります。 |

| トルクと速度 |

トルク(モーメント、トルク):モーター内のローターによって生成される駆動トルクを使用して、機械的荷重を駆動できます。速度:1分あたりのモーター速度。 |

| 最大電流 |

安全に耐え、耐えることができる最大電流 |

| トラフ構造 |

コアポールの数(スロット数n):ステーターシリコン鋼シートのスロット数。磁気鋼の数(極数P):ローター上の磁気鋼の数。 |

| ステーターインダクタンス |

休息時のモーターの巻きステーターの両端のインダクタンス |

| ステーター抵抗 |

20のモーターの各位相巻線のDC抵抗 |

| 20のモーターの各位相巻線のDC抵抗 |

指定された条件下では、モーターワインディングが開いている場合、ユニット速度ごとにアーマチュア巻線で生成される線形誘導電気力の値の値 |

BLDCモーターコントロール

BLDCモーターコントロールアルゴリズム

ブラシレスモーターは、自己共有タイプ(自己方向のスイッチング)であるため、制御がより複雑です。

BLDCモーター制御には、モーターが整流ステアリングを受けるローターの位置とメカニズムの知識が必要です。閉ループ速度制御には、ローター速度/またはモーター電流の測定、およびモーター速度の電力を制御するためのPWM信号の2つの追加要件があります。

BLDCモーターは、アプリケーションの要件に応じて、側面整列または中心配分されたPWM信号を持つことができます。ほとんどのアプリケーションでは、速度変更操作のみが必要であり、6つの別々の側面アライメントされたPWM信号を利用します。

これにより、最高の解像度が提供されます。アプリケーションがサーバーの位置決め、エネルギーブレーキ、またはパワー反転を必要とする場合、補足センターに並べられたPWM信号が推奨されます。ローターの位置を感知するために、BLDCモーターはホールエフェクトセンサーを使用して絶対位置センシングを提供します。これにより、より多くのワイヤとより高いコストが使用されます。センサーレスBLDC制御は、ホールセンサーの必要性を排除し、代わりにモーターの対抗電力(電気駆動力)を使用してローターの位置を予測します。センサーレス制御は、ファンやポンプなどの低コストの可変速度アプリケーションにとって重要です。 BLDCモーターを使用する場合、冷蔵庫およびエアコンコンプレッサーにもセンサーレス制御が必要です。

ロード時間の挿入と補給

ほとんどのBLDCモーターは、補完的なPWM、ロード時間の挿入、または無負荷時間補償を必要としません。これらの機能を必要とする可能性のある唯一のBLDCアプリケーションは、高性能BLDCサーボモーター、Sine Wave励起BLDCモーター、ブラシレスAC、またはPC同期モーターです。

制御アルゴリズム

多くの異なる制御アルゴリズムが使用され、BLDCモーターの制御を提供します。通常、電源トランジスタは、モーター電圧を制御するための線形調節因子として使用されます。このアプローチは、高出力モーターを駆動するときに実用的ではありません。高電力モーターはPWM制御されている必要があり、開始および制御機能を提供するためにマイクロコントローラーが必要です。

コントロールアルゴリズムは、次の3つの関数を提供する必要があります。

モーター速度を制御するためのPWM電圧

モーターを修正して整理するためのメカニズム

逆電気力またはホールセンサーを使用してローターの位置を予測する方法

パルス幅変調は、モーター巻線に可変電圧を適用するためにのみ使用されます。有効電圧は、PWMデューティサイクルに比例します。適切な整流器整流が得られる場合、BLDCのトルク速度特性は、次のDCモーターのトルク速度特性と同じです。可変電圧を使用して、モーターの速度と可変トルクを制御できます。

電力トランジスタの整流により、ステーター内の適切な巻線がローターの位置に応じて最適なトルクを生成することができます。 BLDCモーターでは、MCUはローターの位置を知り、適切なタイミングで整流を行うことができなければなりません。

BLDCモーター台形整流

最も単純な方法の1つ DCブラシレスモーターは、 台形整流と呼ばれるものを使用することです。

この概略図におけるBLDCモーターのラダーコントローラーの簡略ブロック図

この回路図では、電流は一度に一対のモーター端子によって制御され、3番目のモーター端子は常に電源から電子的に切断されます。

大型モーターに埋め込まれた3つのホールデバイスは、60度セクターのローター位置を測定し、モーターコントローラーでこの情報を提供するデジタル信号を提供するために使用されます。現在の流れは一度に2つの巻線で等しく、3番目の巻線ではゼロであるため、この方法は、共通の6つの方向のうちの1つだけを持つ現在の空間ベクトルを生成します。モーターが操縦されると、モーター端子の電流は60度の回転に1回電動切り替え(整流整流)であるため、現在のスペースベクトルは常に、常に90度の位相シフトになります。

30度の位置

台形コントロール:整流器で波形とトルクを駆動します

したがって、各巻線の電流波形は台形であり、ゼロから始まり、正電流に移動し、次に負の電流になります。これにより、ローターが回転すると6つの異なる方向にステップアップするときにバランスの取れた回転に近づく現在の空間ベクトルが生成されます。

エアコンや冷蔵庫などのモーターアプリケーションでは、ホールセンサーの使用は一定ではありません。リンクされていない巻線で誘導される逆電位センサーを使用して、同じ結果を達成できます。

このような台形駆動システムは、制御回路の単純さのために非常に一般的ですが、整流中のトルクリップルの問題に苦しんでいます。

BLDCモーターの正弦波整流整流

台形整流器の整流は、バランスのとれた正確なBLDCモーター制御を提供するのに十分ではありません。これは主に、トルクが3相で生成されたためです ブラシレスモーター (正弦波波カウンター電気的電力力)は、次の方程式によって定義されます。

回転シャフトトルク= kt [irsin(o)+issin(o+120)+itsin(o+240)]]]

ここで:oは回転シャフトの電気角はモーターIRのトルク定数であり、位相電流が正弦波である場合、位相電流のトルク定数であり、IR = i0sino; is = i0sin(+120o);それ= i0sin(+240o)

取得:回転シャフトトルク= 1.5i0 * kt(回転シャフトの角度とは無関係)

Sinusoidal整流器は、モーターが回転するにつれて正弦波によってスムーズに変化する3つの電流で3つのモーター巻線を駆動するために、ブラシレスモーターコントローラーを継続します。これらの電流の関連相は、不変性のあるローターに直交する方向にローター電流の滑らかなスペースベクトルを生成するように選択されます。これにより、北側のステアリングに関連するトルクリップルとステアリングパルスが排除されます。

モーターが回転するにつれてモーター電流の滑らかな正弦波変調を生成するには、ローター位置の正確な測定が必要です。ホールデバイスは、ローター位置の大まかな計算のみを提供しますが、この目的には十分ではありません。このため、エンコーダまたは同様のデバイスからの角度フィードバックが必要です。

BLDCモーター正弦波コントローラーの簡素化されたブロック図

巻線電流を組み合わせて滑らかな定数ローター電流空間ベクトルを生成する必要があるため、各ステーター巻線は120度の角度に配置されるため、各ワイヤーバンクの電流は正弦波であり、位相シフトが120度でなければなりません。エンコーダーからの位置情報は、2つの正弦波を合成するために使用されます。次に、これらの信号にトルクコマンドを掛けて、正弦波の振幅が必要なトルクに比例するようにします。その結果、2つの正弦波電流コマンドが適切に段階的に段階的になるため、直交方向に回転ステーター電流空間ベクトルが生成されます。

正弦波電流コマンドは、2つの適切なモーター巻線の電流を変調するPIコントローラーのペアを出力します。 3番目のローター巻線の電流は、制御された巻き電流の負の合計であるため、個別に制御することはできません。各PIコントローラーの出力は、PWMモジュレーターに送信され、次に出力ブリッジと2つのモーター端子に送信されます。 3番目のモーター端子に適用される電圧は、最初の2つの巻線に適用された信号の負の合計から派生し、それぞれ120度離れた3つの正弦波電圧に適切に使用されます。

その結果、実際の出力電流波形は正弦波電流コマンド信号を正確に追跡し、結果の電流空間ベクトルはスムーズに回転して定量的に安定し、目的の方向に向けられます。

安定化されたコントロールの正弦波整流ステアリングの結果は、一般的に台形整流器ステアリングでは達成できません。ただし、モーター速度が低いという効率が高いため、モーター速度が高くなります。これは、速度が上昇すると、現在のリターンコントローラーは、周波数の増加の正弦波信号を追跡する必要があるためです。同時に、彼らは、速度が上昇するにつれて振幅と周波数が増加するモーターのカウンター電気的電力力を克服する必要があります。

PIコントローラーには有限のゲインと周波数応答があるため、現在のコントロールループへの時間不変の妨害は、より高い速度で増加するモーター電流の位相遅延を引き起こし、ゲインエラーを引き起こします。これにより、ローターに対する現在の空間ベクトルの方向が干渉し、直前方向からの変位が引き起こされます。

これが発生すると、一定量の電流によって生成されるトルクが少ないため、トルクを維持するにはより多くの電流が必要です。効率が低下します。

この減少は、速度が上がるにつれて続きます。ある時点で、電流の位相変位は90度を超えます。これが発生すると、トルクはゼロに減少します。 sinusoidalの組み合わせにより、上記のこの時点での速度は負のトルクをもたらすため、実現できません。

ACモーターコントロールアルゴリズム

スカラー制御

スカラーコントロール(またはV/Hzコントロール)は、コマンドモーターの速度を制御する簡単な方法です

コマンドモーターの定常状態モデルは、主にテクノロジーを取得するために使用されるため、一時的なパフォーマンスは不可能です。システムには現在のループがありません。モーターを制御するために、三相電源は振幅と周波数のみが異なります。

ベクトル制御または磁場方向制御

モーターのトルクは、2つのフィールドが互いに直交するときに、ステーターとローターの磁場と回転体の磁場の関数として異なります。スカラーベースの制御では、2つの磁場間の角度が大きく異なります。

Vector Controlは、ACモーターに再び直交性を作成することができます。トルクを制御するために、それぞれが生成された磁束から電流を生成して、DCマシンの応答性を実現します。 ACコマンドモーターのベクトル制御は、個別に励起されたDCモーターの制御に似ています。

DCモーターでは、アーマチュア電流IAによって生成されるアーマチュアフラックスφaの直交である場合、励起電流によって生成される磁場エネルギーφF。これらの磁場は、互いに分離および安定化されています。その結果、アーマチュア電流がトルクを制御するように制御されると、磁場エネルギーは影響を受けず、より速い過渡応答が実現されます。

3相ACモーターのフィールド指向制御(FOC)は、DCモーターの動作を模倣することで構成されています。すべての制御された変数は、ACの代わりに数学的にDCに変換されます。そのターゲット独立した制御トルクとフラックス。

フィールド方向制御には2つの方法があります(FOC):直接FOC:ローター磁場の方向(ローターフラックスアングル)は、フラックスオブザーバー間接FOCによって直接計算されます。ローター磁場の方向(ローターフラックスアングル)は、ローター速度とスリップ(スリップ)の推定または測定によって間接的に取得されます。

ベクター制御には、ローターフラックスの位置に関する知識が必要であり、末端電流と電圧の知識を使用して(AC誘導モーターの動的モデルを使用)、高度なアルゴリズムによって計算できます。ただし、実装の観点からは、計算リソースの必要性が重要です。

さまざまなアプローチを使用して、ベクトル制御アルゴリズムを実装できます。フィードフォワードテクニック、モデル推定、および適応制御手法はすべて、応答と安定性を高めるために使用できます。

ACモーターのベクトル制御:より深い理解

ベクトル制御アルゴリズムの中心には、2つの重要な変換があります。クラーク変換、公園の変換、逆です。クラークとパークの移行を使用すると、ローター領域へのローター電流を制御できます。これにより、ローター制御システムは、動的に変化する負荷の下でトルクを最大化するために、ローターに供給すべき電圧を決定できます。

クラークの変換:クラーク数学的変換は、3相システムを2座標系に変更します。

IAとIBは直交データムのコンポーネントであり、IOは重要でないホモプラナーコンポーネントです

3相ローター電流と回転参照システム

公園の変換:公園の数学的変換は、双方向の静的システムを回転システムベクトルに変換します。

2相α、βフレーム表現は、クラーク変換によって計算され、ベクトル回転モジュールに供給され、角度θを回転させて、ローターエネルギーに取り付けられたD、Qフレームに適合します。上記の方程式によれば、角度θの変換が実現されます。

ACモーターの磁場配向ベクトル制御の基本構造

クラーク変換は、固定座標ステーター相にある3相電流IA、IB、およびICを使用します。クラーク変換は、モーターフラックスのモデルに基づいています。モーターフラックスモデルから計算される電流ISD、ISQ、および瞬間フラックス角θは、AC誘導モーターの電気トルクを計算するために使用されます。

ACモーターのベクトル制御の基礎

これらの派生値は、相互に比較され、参照値と比較され、PIコントローラーによって更新されます。

表1:モーターインライン制御とベクトル制御の比較:

| 制御パラメーター |

V/Hzコントロール |

ヤリコントロール |

センサーレス矢状コントロール |

| 速度調整 |

1% |

0 001% |

0 05% |

| トルク調整 |

貧しい |

+/- 2% |

+/- 5% |

モーターモデル |

しないでください |

要求 |

正確なモデルが必要です |

| MCU処理能力 |

低い |

高い |

高 +DSP |

ベクトルベースのモーター制御の固有の利点は、同じ原理を使用して適切な数学モデルを選択して、さまざまなタイプのAC、PM-AC、またはBLDCモーターを個別に制御できることです。

BLDCモーターのベクトル制御

BLDCモーターは、フィールド指向のベクトル制御の主な選択肢です。 FOCを備えたブラシレスモーターは、最大95%の効率を高めることができ、高速でモーターにとっても非常に効率的です。

ステッピングモーターコントロール

ステッピングモーターコントロールは通常、双方向駆動電流を採用し、そのモーターステッピングは巻きつきを順番に切り替えることで実現されます。通常、この種のステッパーモーターには3つのドライブシーケンスがあります。

単相フルステップドライブ:

このモードでは、巻線は次の順序で駆動されます。AB/CD/BA/DC(BAは、巻線ABが反対方向に駆動されることを意味します)。このシーケンスは、単相フルステップモード、または波駆動モードと呼ばれます。いつでも、追加料金は1つだけです。

2。デュアルフェーズフルステップドライブ:

このモードでは、2つのフェーズが一緒に充電されるため、ローターは常に2つの極の間にあります。このモードはBiphaseフルステップと呼ばれ、このモードは双極モーターの通常のドライブシーケンスであり、最大トルクを出力できます。

3。ハーフステップモード:

このモードは、単一フェーズステップと2フェーズステップを一緒に電力を並べ、単相電力を倍増し、次にダブルパワーを追加し、次に単相電力を追加します...したがって、モーターは半段階で動作します。このモードはハーフステップモードと呼ばれ、励起あたりのモーターの有効なステップ角度は半分に減少し、出力トルクも低くなります。

上記の3つのモードを使用して、反対方向(反時計回り)で回転させることができますが、順序が逆になっている場合はそうではありません。

通常、ステッピングモーターには、ステップ角を減らすために複数の極がありますが、巻線の数と駆動シーケンスは一定です。

一般的なDCモーターコントロールアルゴリズム

一般的なモーター速度制御、特にモーターの2つの回路の使用:位相角制御PWMチョッパー制御

位相角制御

位相角制御は、ゼネラルモーターズの速度を制御する最も簡単な方法です。速度は、トライアックのポイントアーク角を変更することにより制御されます。位相角制御は非常に経済的なソリューションですが、電磁干渉(EMI)にはあまり効率的であり、発生傾向があります。

ゼネラルモーターの位相角制御

上記の図は、位相角制御のメカニズムを示しており、Triac速度制御の典型的な応用です。 Triac Gate Pulseの位相移動は効率的な電圧を生成し、異なるモーター速度を生成し、ゼロクロス検出回路を使用して、ゲートパルスを遅らせるタイミング参照を確立します。

PWMチョッパーコントロール

PWM制御は、一般的なモーター速度制御のためのより高度なソリューションです。このソリューションでは、電力MOFSET、またはIGBTは、高周波整流ACライン電圧をオンにして、モーターの時変電圧を生成します。

ゼネラルモーターズのPWMチョッパーコントロール

スイッチング周波数範囲は通常、10〜20kHzで、ノイズを排除します。この汎用モーター制御方法により、電流制御が改善され、EMIのパフォーマンスが向上するため、効率が向上します。

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

Azərbaycan dili

Euskara

Беларуская мова

Български

guarani

Kreyòl ayisyen

Kurdî

Lietuvių

Македонски

తెలుగు