Najbardziej podstawowym silnikiem jest silnik 'DC (silnik pędzla) '. Umieszczając cewkę w polu magnetycznym i przepływając przez niego prądem, cewka zostanie odparta przez bieguny magnetyczne z jednej strony i przyciągnie drugą stronę w tym samym czasie i będzie się obracać pod tym działaniem. Podczas obrotu prąd przepływający przez cewkę jest odwracany, co powoduje ciągłe obracanie się. Istnieje część silnika o nazwie „komutator”, który jest zasilany przez „pędzle ”, które są umieszczone nad „przewodem kierowniczym ” i poruszają się ciągle podczas obrotu. Zmieniając pozycję szczotek, kierunek prądu można zmienić. Komutator i szczotki są niezbędnymi strukturami do obrotu silnika prądu stałego.

Rysunek 1: Schemat działania silnika prądu stałego (silnik szczotkowany).

Komutator przełącza przepływ prądu w cewce, odwracając kierunek biegunów, aby zawsze obracały się po prawej stronie. Pędzel dostarczają moc do komutatora, który obraca się z wałem.

Silniki aktywne w wielu dziedzinach

Kategoryzowaliśmy silniki według rodzaju zasilania i zasady obrotu (ryc. 2). Rzućmy okiem na cechy i zastosowania każdego rodzaju silnika.

Rysunek 2: Główne typy silników

Silniki DC (silniki szczotkowane), które są proste i łatwe do kontrolowania, są często używane do zastosowań takich jak otwieranie i zamykanie tacek dysku optycznych w urządzeniach domowych. Są one również używane w samochodach do zastosowań takich jak otwieranie i zamykanie luster elektrycznych i kontrola kierunku. Chociaż jest niedrogi i może być używany w wielu dziedzinach, ma swoje wady. Ponieważ komutator kontaktuje się z pędzlami, ma krótki okres żywotności, a szczotki należy wymienić okresowo lub na podstawie gwarancji.

Silnik krokowy obróci się wraz z liczbą wysyłanych do niego impulsów elektrycznych. Ilość ruchu zależy od liczby wysłanych do niego impulsów elektrycznych, co czyni go odpowiednim do regulacji pozycji.

Jest często używany w domu do 'karmienie papieru maszyn faksowych i drukarek ' itp. Ponieważ etapy zasilające faksu zależą od specyfikacji (grawerowanie, drobne), szybki silnik, który obraca się z liczbą impulsów elektrycznych, jest bardzo łatwa w użyciu. Łatwo jest rozwiązać problem, że maszyna zatrzymuje się tymczasowo po zatrzymaniu sygnału. Silniki synchroniczne, których liczba obrotów zmienia się w zależności od częstotliwości zasilania, są używane w aplikacjach takich jak tabele obrotowe 'dla pieców mikrofalowych.

Zestaw silnika ma redukcję biegów, aby uzyskać liczbę obrotów odpowiednich do ogrzewania żywności. Na silniki indukcyjne mają również wpływ częstotliwość zasilania, ale częstotliwość i liczba rewolucji nie pokrywają się. W przeszłości te silniki prądu przemiennego były używane w wentylatorach lub pralkach.

Jak widać, w kilku dziedzinach aktywna jest szeroka gama silników. Jakie są cechy silników BLDC (Bezszczotkowe silniki ), które sprawiają, że są tak wszechstronne?

Jak obraca się silnik BLDC?

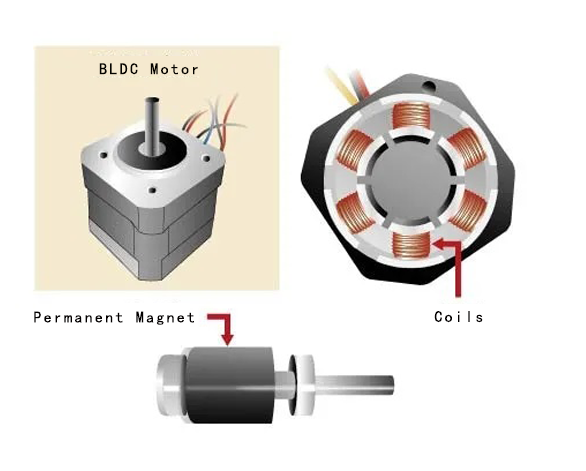

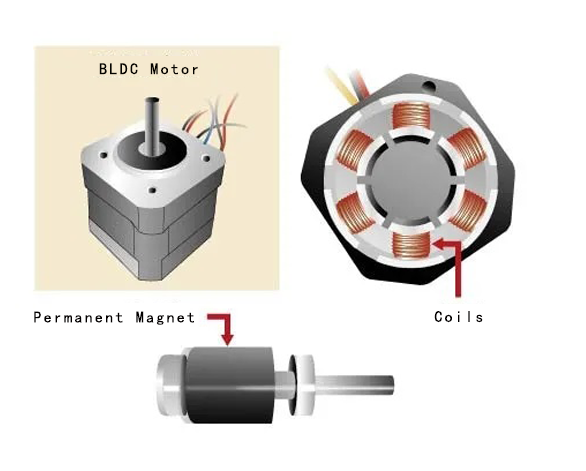

'Bl ' w Silniki Bldc oznaczają „bezszczotkowe ”, co oznacza, że „pędzle ” w silnikach DC (silniki pędzla) nie są już obecne. Rolą pędzli w silnikach DC (silniki pędzla) polega na pobudzeniu cewek w wirniku przez komutator. Jak więc silnik BLDC bez szczotek energetyzuje cewki w wirniku? Okazuje się, że silniki BLDC używają stałych magnesów dla wirnika i nie ma cewki w wirniku. Ponieważ w wirniku nie ma cewek, nie ma potrzeby komutatorów i szczotek do energetyzowania silnika. Zamiast tego cewka jest używana jako stojan (ryc. 3).

Pole magnetyczne utworzone przez stałe magnesy trwałe w silniku prądu stałego (silnik szczotki) nie porusza się i obraca poprzez kontrolę pola magnetycznego utworzonego przez cewkę (wirnik) w nim. Liczba obrotów zmienia się poprzez zmianę napięcia. Rotor silnika BLDC jest magnesem stałym, a wirnik jest obracany przez zmianę kierunku pola magnetycznego utworzonego przez cewki wokół niego. Obrót wirnika jest kontrolowany przez kontrolowanie kierunku i wielkości prądu przepływającego przez cewki.

Rycina 3: Schemat działania silnika BLDC.

Zalety Bldc Motors

Silniki BLDC mają trzy cewki na stojanie, każdy z dwoma przewodami, w sumie sześć przewodów ołowiowych w silniku. W rzeczywistości zwykle potrzebne są tylko trzy przewody, ponieważ są one wewnętrznie podłączone, ale wciąż jest to jeden więcej niż wcześniej opisany silnik DC (silnik szczotkowany). Nie będzie się poruszać wyłącznie poprzez podłączenie dodatnich i ujemnych zacisków akumulatora. Co do tego, jak uruchomić Silnik BLDC zostanie wyjaśniony w drugiej części tej serii. Tym razem skupimy się na zaletach silników BLDC.

Pierwszą cechą silnika BLDC jest „wysoka wydajność ”. Możliwe jest kontrolowanie siły obrotowej (momentu obrotowego) w celu utrzymania maksymalnej wartości przez cały czas, podczas gdy w przypadku silników prądu stałego (silniki szczotki) maksymalny moment obrotowy można utrzymywać tylko dla pojedynczego momentu podczas obrotu, a maksymalną wartość nie może być utrzymywana przez cały czas. Jeśli silnik DC (silnik szczotki) chce uzyskać tyle momentu obrotowego, co silnik BLDC, może tylko zwiększyć swój magnes. Właśnie dlatego nawet mały silnik BLDC może wytwarzać dużo mocy.

Drugą funkcją jest „dobra sterowalność ”, która jest związana z pierwszą. Silniki BLDC mogą uzyskać moment obrotowy, liczbę rewolucji itp., Dokładnie tak, jak chcesz, a silniki BLDC mogą dokładnie zasilić docelową liczbę rewolucji, moment obrotowy itp. Precyzyjna kontrola tłumi wytwarzanie ciepła i zużycie energii silnika. W przypadku napędu akumulatora możliwe jest przedłużenie czasu jazdy o dokładną kontrolę. Oprócz tego charakteryzuje się trwałością i niskim szumem elektrycznym. Powyższe dwa punkty to zalety wniesione przez bezszczotkowe.

Z drugiej strony silniki DC (silniki szczotkowane) są poddawane zużyciu ze względu na kontakt między szczotkami i komutatorem przez długi czas. Część kontaktowa generuje również iskry. Zwłaszcza, gdy szczelina komutatora dotknie pędzla, będzie ogromna iskra i hałas. Jeśli nie chcesz, aby hałas był generowany podczas użytkowania, zostanie rozważony silnik BLDC.

Silniki BLDC są używane w tych obszarach

Gdzie są silniki BLDC o wysokiej wydajności, wszechstronnej obsłudze i długim okresie życia? Są one często używane w produktach, które mogą wykorzystać ich wysoką wydajność i długą żywotność i są stosowane w sposób ciągły. Na przykład urządzenia domowe. Ludzie używają pralki i klimatyzatorów od dłuższego czasu. Niedawno BLDC Motors zostały przyjęte dla fanów elektrycznych i udało się znacznie zmniejszyć zużycie energii.

Z powodu wysokiej wydajności zużycie energii zostało zmniejszone. Silniki BLDC są również stosowane w odkurzaczach. W jednym przypadku, zmieniając system sterowania, zrealizowano duży wzrost liczby obrotów. Ten przykład pokazuje dobrą kontrolę silników BLDC.

Silniki BLDC są również używane w obracającej się części dysków twardych, które są ważnymi mediami magazynowymi. Ponieważ jest to silnik, który musi działać przez długi czas, trwałość jest ważna. Oczywiście ma również cel wyjątkowo tłumiący zużycie energii. Wysoka wydajność jest również związana z niskim zużyciem energii elektrycznej.

Istnieje wiele innych zastosowań dla silników BLDC

Oczekuje się, że silniki BLDC będą używane w szerszym zakresie pól i będą one używane w szerokiej gamie małych robotów, zwłaszcza „roboty serwisowe ”, które świadczą usługi w obszarach innych niż produkcja. 'Pozycjonowanie jest ważne dla robotów, więc nie powinniśmy używać silników odskoczni, które działają z liczbą impulsów elektrycznych? ' Można to pomyśleć. Jednak pod względem kontroli siły silniki BLDC są bardziej odpowiednie. Ponadto, jeśli stosowane są silniki krokowe, struktura taka jak nadgarstek robota musi być dostarczany z dużą ilością prądu, aby zostać naprawiony w określonej pozycji. Z Silniki BLDC , tylko wymagana moc może być dostarczana w połączeniu z siłą zewnętrzną, w ten sposób ograniczając zużycie energii.

Może być również używany w transporcie. Proste silniki DC od dawna były używane w samochodach elektrycznych lub wózkach golfowych dla osób starszych, ale niedawno przyjęto silne silniki BLDC o dobrej kontroli. Silniki BLDC są również używane w dronach. Zwłaszcza w UAV z regałami wielowarstwowymi, ponieważ kontroluje postawę lotu poprzez zmianę liczby obrotów śmigła, silniki BLDC, które mogą precyzyjnie kontrolować obroty, są korzystne.

Co powiesz na to? Silniki BLDC to silniki wysokiej jakości o wysokiej wydajności, dobrej kontroli i długiej żywotności. Jednak maksymalizacja mocy silników BLDC wymaga właściwej kontroli. Jak to się zrobić?

Nie można obracać samym połączeniem

Silnik BLDC typu wirnika wewnętrznego jest typowym rodzajem silnika BLDC, a jego zewnętrzne i wnętrza pokazano poniżej (ryc. 1). Silnik pędzla DC (zwany dalej silnikiem DC) ma cewkę na wirnik i stały magnes na zewnątrz, podczas gdy silnik BLDC ma stały magnes na wirnik i cewkę na zewnątrz, a silnik BLCD ma stały magnes bez cewki na wirnika, więc nie ma potrzeby energetyzowania wirnika. Umożliwia to uświadomienie sobie „typu bezszczotkowego ” bez szczotek do energetyzowania.

Z drugiej strony, w porównaniu z silnikami DC, kontrola staje się trudniejsza. Nie chodzi tylko o podłączenie kabli silnika do zasilania. Nawet liczba kabli jest inna. To nie jest to samo, co „Łączenie dodatnich (+) i ujemnych (-) z zasilaniem ”.

Rysunek 1: Zewnętrzne i wnętrza silnika BLDC

Rysunek 2-A: Zasada obrotu silnika BLDC

Jedna cewka jest umieszczana w silniku BLDC w odstępach 120 stopni, w sumie trzy cewki, aby kontrolować prąd w fazie podekscytowanej lub cewce

Jak pokazano na rysunku 2-A, silniki BLDC używają trzech cewek. Te trzy cewki są używane do generowania strumienia magnetycznego po energii i są nazwane U, V i W. Próbuj energetyzowania tej cewki. Obecna ścieżka na cewce u (zwana dalej jako „cewką ”) jest rejestrowana jako faza U, V jest rejestrowana jako faza V, a W jest rejestrowana jako faza W. Następnie spójrzmy na fazę U., spójrzmy na fazę U., gdy elektryczność jest stosowana do fazy U, strumień magnetyczny jest generowany w kierunku strzałki, jak pokazano na rycinie 2-B. Jednak w rzeczywistości fazy U, V i W nie są takie same jak faza U.

Jednak w rzeczywistości kable U, V i W są ze sobą połączone, więc nie jest możliwe energetyzowanie tylko fazy U. Tutaj energetyzacja od fazy U do fazy W wygeneruje strumień magnetyczny w U i W, jak pokazano na ryc. 2-C. Dwa strumienie magnetyczne U i W są syntetyzowane w większy strumień magnetyczny pokazany na ryc. 2-D. Magnes stały zostanie obrócony tak, aby ten zsyntetyzowany strumień magnetyczny był w tym samym kierunku, co N -biegun centralnego magnesu stałego (wirnik).

Rysunek 2-B: Zasada obrotu silnika BLDC

Strumień jest zasilany z fazy U do fazy W. Po pierwsze, skupiając się tylko na części cewki, stwierdzono, że strumień magnetyczny jest generowany jak w strzałkach

Rysunek 2-D: Zasada obrotu silnika BLDC przechodzącego elektryczność z fazy U do fazy W może być traktowana jako generowanie dwóch syntetyzowanych strumieni magnetycznych

Jeśli kierunek zsyntetyzowanego strumienia magnetycznego zostanie zmieniony, zmienia się również magnes stały. W połączeniu z położeniem magnesu stałego przełącz fazę zasiloną w fazie U, fazie V i fazie W, aby zmienić kierunek zsyntetyzowanego strumienia magnetycznego. Jeśli ta operacja zostanie wykonywana w sposób ciągły, zsyntetyzowany strumień magnetyczny obróci się, generując w ten sposób pole magnetyczne i obracając wirnik.

FIGA. 3 pokazuje związek między fazą energetyzowaną a syntetycznym strumieniem magnetycznym. W tym przykładzie, zmieniając tryb energetyzowania z sekwencji 1-6, syntetyczny strumień magnetyczny obróci się zgodnie z ruchem wskazówek zegara. Zmieniając kierunek zsyntetyzowanego strumienia magnetycznego i kontrolując prędkość, można kontrolować prędkość obrotu wirnika. Metoda kontrolowania silnika przez przełączanie między tymi sześcioma trybami energetyzacji nazywa się „120-stopniowa kontrola energetyzacji ”.

Rycina 3: Magnesy stałe wirnika będą się obracać, jakby zostały pociągnięte przez syntetyczny strumień magnetyczny, a wskaźnik silnika obracał się w rezultacie

Gładki obrót za pomocą kontroli fali sinusoidalnej

Następnie, chociaż kierunek zsyntetyzowanego strumienia magnetycznego jest obracany pod względem energetyzowanym 120 stopni, istnieje tylko sześć różnych kierunków. Na przykład, jeśli zmienisz tryb „Energetyzowany 1 ” na ryc. 3 do „Energetyzowany tryb 2 ”, kierunek syntetycznego strumienia magnetycznego zmieni się o 60 stopni. Rotor obróci się, jakby przyciągnął. Następnie, zmieniając z „Energetyzowany tryb 2 ” na energetyzowany tryb 3 ”, kierunek syntetycznego strumienia magnetycznego zmieni się ponownie o 60 stopni. Rotor ponownie przyciągnie tę zmianę. Zjawisko to zostanie powtórzone. Ruch stanie się sztywny. Czasami ta akcja będzie również hałasować.

Jest to „Sinoe Fave Sternt”, która eliminuje niedociągnięcia 120-stopniowej kontroli energetyzowanej i osiąga gładki obrót. W kontroli mocy 120 stopni zsyntetyzowany strumień magnetyczny jest przymocowany do sześciu kierunków. Jest kontrolowany tak, aby zmienia się w sposób ciągły. W przykładzie na ryc. 2-C strumienie generowane przez U i W mają tę samą wielkość. Jeśli jednak faza U, faza V i faza W mogą być lepiej kontrolowane, każda z cewek można wykonać w celu wygenerowania strumienia magnetycznego o różnych rozmiarach, a kierunek zsyntetyzowanego strumienia magnetycznego można dokładnie kontrolować. Dostosowując prądowy rozmiar każdego z fazy U, fazy V i fazy W, jednocześnie generowany jest zsyntetyzowany strumień magnetyczny. Kontrolując ciągłe wytwarzanie tego strumienia, silnik obraca się gładko.

Rycina 4: Sininowa kontrola fali sinusoidalnej

Prąd na 3 fazach można kontrolować, aby wygenerować syntetyczny strumień magnetyczny w celu gładkiego obrotu. Syntetyczny strumień magnetyczny można wygenerować w kierunku, którego nie można wygenerować za pomocą kontroli energetycznej 120 stopni

Za pomocą falownika do kontrolowania silnika

Co z prądami na każdej fazie u, v i w? Aby ułatwić zrozumienie, pomyśl o podekscytowanej kontroli o 120 stopni i rzuć okiem. Spójrz ponownie na ryc. 3. W trybie energetycznym 1 prąd przepływa z U do W; W trybie energetycznym 2 prąd przepływa z U do V. Jak widać, za każdym razem, gdy połączy się kombinację cewek, w których zmienia się prąd, zmienia się kierunek strzałek strumienia syntetycznego.

Następnie spójrz na tryb energetyzacji 4. W tym trybie prąd przepływa z W do u, w przeciwnym kierunku trybu energii 1. Silniki DC , przełączanie bieżącego kierunku, takie jak ten, odbywa się przez kombinację komutatora i szczotek. Jednak silniki BLDC nie używają takiej metody typu kontaktowego. Obwód falownika służy do zmiany kierunku prądu. Obwody falownika są zwykle używane do kontrolowania silników BLDC.

Obwód falownika dostosowuje wartość bieżącą poprzez zmianę przyłożonego napięcia w każdej fazie. W przypadku regulacji napięcia powszechnie stosuje się PWM (PulsWidthModulacja = modulacja szerokości impulsu). PWM jest metodą zmiany napięcia poprzez dostosowanie czasu/wyłączania czasu impulsu, a ważna jest zmiana stosunku (cykl pracy) między czasem i czasem poza czasem. Jeśli stosunek ON jest wysoki, można uzyskać ten sam efekt, co zwiększenie napięcia. Jeśli stosunek ON zmniejsza się, uzyskuje się ten sam efekt co redukcja napięcia (ryc. 5).

Aby zrealizować PWM, mikrokomputery wyposażone w dedykowany sprzęt są teraz dostępne. Aby wykonać kontrolę fali sinusoidalnej, konieczne jest kontrolowanie napięć 3 faz, więc oprogramowanie jest nieco bardziej złożone niż podekscytowana kontrola 120 stopni, w której tylko 2 fazy są energetyzowane. Falownik jest obwodem niezbędnym do prowadzenia silnika BLDC. Falowniki są również używane w silnikach prądu przemiennego, ale można założyć, że prawie wszystkie silniki BLDC są używane w urządzeniach domowych typu „” typu falownika.

Rysunek 5: Zależność między wyjściem PWM a napięciem wyjściowym

Zmień czas w określonym czasie, aby zmienić wartość RMS napięcia.

Im dłuższy czas, tym bliżej wartości RMS jest napięciem, gdy zastosowano 100% napięcia (na czas).

Silniki BLDC przy użyciu czujników położenia powyższe jest przeglądem kontroli silników BLDC, które zmieniają kierunek zsyntetyzowanego strumienia magnetycznego generowanego przez cewki, powodując odpowiednią zmianę magnesów stałych wirnika.

W rzeczywistości w powyższym opisie jest inny punkt nie wspomniany. Oznacza to, że obecność czujników w silnikach BLDC. Silniki BLDC są kontrolowane w połączeniu z pozycją (kąt) wirnika (magnes stały). Dlatego konieczny jest czujnik nabycia położenia wirnika. Jeśli nie ma czujnika, który pozna kierunek magnesu stałego, wirnik może obrócić się w nieoczekiwanym kierunku. Nie jest tak, gdy istnieje czujnik do dostarczania informacji.

Tabela 1 pokazuje główne typy czujników do wykrywania pozycji w silnikach BLDC. W zależności od metody sterowania potrzebne są różne czujniki. W przypadku kontroli energetyzacji 120 stopni wyposażony jest czujnik efektu Halla, który może wprowadzać sygnał co 60 stopni, aby określić, która faza ma być energetyzowana. Z drugiej strony dla „kontrola wektora ” (opisana w następnej sekcji), która precyzyjnie kontroluje zsyntetyzowany strumień magnetyczny, bardziej skuteczne są czujniki precyzyjne, takie jak czujniki narożne lub enkodery fotoelektryczne.

Zastosowanie tych czujników umożliwia wykrycie pozycji, ale istnieją pewne wady. Czujniki są mniej odporne na kurz, a konserwacja jest niezbędna. Zakres temperatur, nad którym można je wykorzystać, jest również zmniejszony. Zastosowanie czujników lub dodanie okablowania w tym celu powoduje wzrost kosztów, a czujniki bardzo precyzyjne są z natury drogie. Doprowadziło to do wprowadzenia metody „bez czułości”. Nie używa czujnika do wykrywania pozycji, kontrolując w ten sposób koszty i eliminując potrzebę konserwacji związanej z czujnikiem. Jednak w celu zilustrowania zasady zakłada się, że informacje uzyskano z czujnika pozycji.

| Typ czujnika |

Główne aplikacje |

Charakterystyka |

| Czujnik efektu Hall |

Energetyzowana kontrola 120 stopni |

Nabywa sygnał co 60 stopni. Niższa cena. Nie odporny na ciepło. |

| Enkoder optyczny |

Kontrola fali sinusoidalnej, kontrola wektora |

Istnieją dwa typy: typ przyrostowy (znany jest odległość przebywająca od pierwotnej pozycji) i typ bezwzględny (znany jest kąt bieżącej pozycji). Rozdzielczość jest wysoka, ale odporność na kurz jest słaba. |

| Czujnik kątowy |

Kontrola fali sinusoidalnej, kontrola wektora |

Wysoka rozdzielczość. Może być używany nawet w trudnych i trudnych środowiskach. |

Tabela 1: Rodzaje i charakterystyka czujników specjalizowanych do wykrywania pozycji

Wysoka wydajność jest utrzymywana przez cały czas przez kontrolę wektora

Kontrola fali sinusoidalnej płynnie zmienia kierunek zsyntetyzowanego strumienia magnetycznego poprzez energetyzowanie 3 faz, aby wirnik obróci się gładko. 120-stopniowe przełączniki sterowania energetyzacją 2 fazy U, fazy V i fazy W w celu obracania silnika, podczas gdy kontrola sinusoidalna wymaga precyzyjnej kontroli prądów w 3 fazach. Ponadto wartość sterowania jest wartością prądu przemiennego, która zmienia się cały czas, co utrudnia kontrolę.

W tym miejscu pojawia się kontrola wektorów. Kontrola wektora upraszcza kontrolę poprzez obliczenie wartości prądu przemiennego trzech faz jako wartości DC dwóch faz poprzez transformację współrzędnych. Jednak obliczenia kontroli wektorów wymagają informacji o pozycji wirnika przy wysokiej rozdzielczości. Istnieją dwie metody wykrywania pozycji, a mianowicie metoda przy użyciu czujników położenia, takich jak enkodery fotoelektryczne lub czujniki narożne, oraz metoda bez czujników, która ekstrapoluje bieżące wartości każdej fazy. Ta współrzędna transformacja umożliwia bezpośrednią kontrolę wartości prądu powiązanego z momentem obrotowym (siła obrotowa), w ten sposób realizując wydajną kontrolę bez nadmiaru prądu.

Jednak kontrola wektora wymaga transformacji współrzędnych przy użyciu funkcji trygonometrycznych lub złożonego przetwarzania obliczeń. Dlatego w większości przypadków mikrokomputery o wysokiej mocy obliczeniowej są stosowane jako mikrokomputery kontrolne, takie jak mikrokomputery wyposażone w FPU (jednostki zmiennoprzecinkowe).

Bezszczotkowy silnik prądu stałego (BLDC: BezprzezgrzepiestaRDirectCurrentMotor), znany również jako silnik do pracy elektronicznej (silnik ECM lub EC) lub synchroniczny silnik DC, jest rodzajem silnika synchronicznego, który wykorzystuje zasilanie prądu stałego (DC).

Bezszczotkowy silnik prądu stałego (BLDC: Bezszczotkowy silnik prądu stałego) jest zasadniczo silnikiem synchronicznym magnesu z sprzętem zwrotnym pozycji, które wykorzystuje wejście zasilania prądu stałego i falownika do przekonwertowania go na trójfazowy zasilanie prądu przemiennego. A Silnik bezszczotkowy (BLDC: Bezszczotkowy silnik prądu prądowego) jest typem samodzielnym (przełączanie samokierowania) i dlatego jest bardziej złożone do kontroli.

https://www.holrymotor.com/brushless-motors.html

Silnik BLDC (BaszynssDirectCurrentMotor) wymaga wiedzy o pozycji i mechanizmu wirnika, za pomocą którego silnik jest naprawiony i kierowany. W celu kontroli prędkości pętli zamkniętej istnieją dwa dodatkowe wymagania, pomiar prędkości wirnika/ prądu silnika i sygnału PWM do sterowania mocą prędkości silnika.

Silniki BLDC (JaszynSDirectCurrentMotor) mogą wykorzystywać sygnały PWM zrównoważone bocznemu lub centralnemu, w zależności od wymagań aplikacji. Większość aplikacji wymagających jedynie operacji zmiany prędkości będzie wykorzystywała sześć oddzielnych bocznych sygnałów PWM. Zapewnia to najwyższą rozdzielczość. Jeśli aplikacja wymaga pozycjonowania serwera, hamowania energii lub odwrócenia mocy, zalecane są dodatkowe sygnały PWM dostosowane do środka.

Aby wyczuć pozycję wirnika, silniki BLDC (BezprzestrzennedirectCurrentMotor) używają czujników efektu Halla, aby zapewnić bezwzględne wykrywanie pozycji. Powoduje to wykorzystanie większej liczby przewodów i wyższych kosztów. Bez czujnikowe sterowanie BLDC eliminuje potrzebę czujników Hall i zamiast tego wykorzystuje siłę elektromotoryczną silnika (siła elektromotoryczna) do przewidywania położenia wirnika. Kontrola bez czujników ma kluczowe znaczenie dla tanich aplikacji o zmiennej prędkości, takich jak wentylatory i pompy. Kontrola bez czujników jest również wymagana w przypadku sprężarek lodówki i klimatyzacji, gdy stosowane są silniki BLDC (silniki prądu stałego bezszczotkowego).

Istnieją wiele rodzajów silników, a silnik BLDC jest najbardziej idealnym silnikiem prędkości dostępnym obecnie. Łączy zalety silników prądu stałego i silników prądu przemiennego, z dobrą wydajnością regulacji silników prądu stałego i zalet silników prądu przemiennego, takich jak prosta struktura, brak iskry, niezawodne działanie i łatwa konserwacja. Dlatego jest bardzo popularny na rynku i szeroko stosowany w samochodach, urządzeniach domowych, sprzęcie przemysłowym i innych dziedzinach.

Bezszczotkowy silnik prądu stałego przezwycięża nieodłączne wady silnika pędzla prądu stałego i zastępuje mechanicznego komutatora elektronicznym komutatorem, więc bezszczotkowy silnik prądu stałego ma charakterystykę silnika prądu stałego o dobrej wydajności regulacji prędkości, a także ma zalety silnika prądu przemiennego o prostej strukturze, no iskry, iskry, niezawodne działanie i łatwą konserwację.

Bezszczotkowy silnik prądu stałego (BezprzechgelsDirectCurrentMotor) jest obecnie najbardziej idealnym silnikiem sterującym prędkości. Łączy zalety silników DC i silników prądu przemiennego, z dobrą wydajnością regulacji silników DC i zaletami silników prądu przemiennego, takich jak prosta struktura, brak iskier do komutacji, niezawodne działanie i łatwa konserwacja.

Bezszczotkowy silnik prądu stałego (bezszleżniksDirectCurrentMotor)

Bezszczotkowe silniki DC są opracowywane na podstawie silników pędzla, a ich struktura jest bardziej złożona niż silniki pędzla. Bezszczotkowy silnik DC składa się z korpusu silnika i kierowcy. Różni się od szczotkowanego silnika DC, bezszczotkowy silnik prądu stałego (JaszyklessDirectCurrentMotor) nie używa mechanicznego urządzenia szczotkowania, ale przyjmuje samokontrolę stałego magnesu z samokontrolą kwadratową jako stały materiał magnetyczny ROTOR. (Należy zauważyć, że w czasie narodzin silnika elektrycznego w ostatnim stuleciu powstały praktycznych silników, które miały formę bezszczotkową).

1740: początek wynalezienia silnika elektrycznego

Wczesne modele silnika elektrycznego pojawiły się po raz pierwszy w latach 40. XIX wieku poprzez pracę szkockiego naukowca Andrew Gordona. Inni naukowcy, tacy jak Michael Faraday i Joseph Henry, nadal rozwijali wczesne silniki, eksperymentując z pólami elektromagnetycznymi i odkrywając, jak przekształcić energię elektryczną w energię mechaniczną.

1832: Wynalazek pierwszego silnika DC DC

Pierwszy silnik DC, który mógł zapewnić wystarczającą moc do prowadzenia maszyn, został wynaleziony przez brytyjskiego fizyka Williama Sturgeona w 1832 r., Ale jego zastosowanie było poważnie ograniczone ze względu na niską moc wyjściową, która była nadal technicznie wadliwa.

1834: Zbudowany jest pierwszy prawdziwy silnik elektryczny

Po śladach Sturgeona Thomas Davenport z Vermont, USA, przeszedł historię, wymyślając pierwszy oficjalny silnik elektryczny z zasilaniem bateryjnym w 1834 roku. Był to pierwszy silnik elektryczny z wystarczającą mocą, aby wykonać swoje zadanie, a jego wynalazek był przyzwyczajony do zasilania małej prasy drukarskiej. W 1837 r., Thomas Davenport i jego żona, Emily Davenport, otrzymał pierwszy patent na motor DC.

Opatentowany silnik Homas i Emily Davenport

1886: wynalazek praktycznych silników DC

W 1886 r. Wprowadzono pierwszy praktyczny silnik DC, który mógł działać ze stałą prędkością o zmiennej masie. Frankjulian Sprague był jego wynalazcą.

Silnik Franka Juliana Sprague „Utility”

Warto zauważyć, że silnik użyteczności był bezszczotkową postacią silnika asynchronicznego wiewiórki AC, która nie tylko wyeliminowała iskry i straty napięcia na terminach uzwojenia, ale także pozwoliło dostarczyć zasilanie ze stałym prędkością. Jednak silnik asynchroniczny miał wiele wad nie do pokonania, dzięki czemu rozwój technologii motorycznej był powolny.

1887: Motor indukcyjny prądu przemiennego opatentowany

W 1887 r. Nikola Tesla wynalazł silnik indukcyjny prądu przemiennego (AcIndctionMotor), który z powodzeniem opatentował rok później. Nie nadawał się do użytku w pojazdach szosowych, ale później został dostosowany przez Westinghouse Engineers. W 1892 r. Zaprojektowano pierwszy praktyczny silnik indukcyjny, a następnie obracający się wirnik z uciskiem baru, dzięki czemu silnik odpowiedni do zastosowań motoryzacyjnych.

1891: Rozwój motoru trójfazowego

W 1891 r. General Electric rozpoczął rozwój trójfazowego silnika indukcyjnego (Threephasemotor). Aby wykorzystać projekt wirnika rany, GE i Westinghouse podpisały umowę o licencji krzyżowej w 1896 r.

1955: Początek Era Motorowy DC

W 1955 r. Stany Zjednoczone d. Harrison i inni nałożyli się po raz pierwszy z linią komunikacyjną tranzystorową zamiast patentowego szczotki motorycznej DC, oficjalnie oznaczając narodziny nowoczesnego bezszczotkowego silnika DC (BezprzewodniczącegoRortmotor). Jednak w tym czasie nie było urządzenia wykrywania pozycji wirnika silnika, silnik nie miał możliwości uruchamiania.

1962: Pierwszy silnik DC bezszczotkowego (BLDC) został wynaleziony dzięki postępom w technologii solidnej na początku lat 60. XX wieku. W 1962 r. Tgwilson i Phtrickey wynalazły pierwszy silnik BLDC, który nazywali „stałym zamieszanym silnikiem DC ”. Kluczowy element Bezszczotkowy silnik polegał na tym, że nie wymagał fizycznego komutatora, co czyni go najpopularniejszym wyborem na dyski komputerowe, roboty i samoloty.

Wykorzystali elementy hali do wykrywania pozycji wirnika i kontrolowania zmiany fazowego prądu uzwojenia, aby uczynić bezszczotkowane silniki prądu stałego, ale były ograniczone pojemnością tranzystorową i stosunkowo niską mocą silnika.

Lat 70. do prezenta

Od lat siedemdziesiątych, wraz z pojawieniem się nowych urządzeń półprzewodników mocy (takich jak GTR, MOSFET, IGBT, IPM), szybki rozwój technologii kontroli komputerowej (mikrokontroler, DSP, nowe teorie kontroli), a także motoryczne materiały Magnent Rare Earth (takie jak samolnium COBALT. szybko rozwinięty. Bezprzezgrzęsowe oddziały -uruchomienie) został szybko opracowany, a pojemność rośnie. Rozwój przemysłowy oparty na technologii, wraz z wprowadzeniem MAC Classic Bezszczotki DC Motor i jego kierowcy w 1978 roku, a także badań i rozwoju fali kwadratowej Bezszczotkowy silnik DC bezszczotkowy i fala sinusoidalny W latach 80., bezszczotkowe silniki naprawdę zaczęły wchodzić na scenę praktyczną i uzyskać szybki rozwój.

Bezszczotkowy silnik DC ogólna struktura i zasada

Bezszczotkowy silnik prądu stałego (BezprzestrzennemurectMotor) składa się z synchronicznego silnika i sterownika, który jest typowym produktem mechatronicznym. Uzwojenie stojana silnika synchronicznego jest w większości wykonane w trójfazowe symetryczne połączenie gwiazd, które jest bardzo podobne do trójfazowego silnika asynchronicznego.

Struktura systemu sterowania BLDCM obejmuje trzy główne części: korpus silnika, obwód napędowy i obwód sterujący. W procesie roboczym napięcie silnika, prądu i pozycji wirnika są gromadzone i przetwarzane przez obwód sterujący w celu wygenerowania odpowiednich sygnałów sterowania, a obwód napędowy napędza korpus silnika po otrzymaniu sygnałów sterowania.

Bezszczotkowy silnik prądu stałego (bezszleżniksDirectCurrentMotor) składa się głównie z stojana z uzwojeniami cewki, wirnika wykonanego z stałego materiału magnesu i czujnika położenia. Czujnik położenia, zgodnie z wymaganiami, można również pozostawić niezgodne.

Stojan

Struktura stojana silnika BLDC jest podobna do struktury silnika indukcyjnego. Składa się z stalowych laminowania stalowych z osiowymi rowkami do uzwojenia. Uzwojenia w BLDC różnią się nieco od tych w konwencjonalnych silnikach indukcyjnych.

Stojan silnikowy BLDC

Zazwyczaj większość silników BLDC składa się z trzech uzwojeń stojana połączonych w kształcie gwiazdy lub „y ” (bez neutralnej). Ponadto, w oparciu o wzajemne połączenia cewki, uzwojenia stojana są dalej dzielone na silniki trapezoidalne i sinusoidalne.

Silnik BLDC Odwrotna siła elektromotoryczna

W silniku trapezoidalnym zarówno prąd napędowy, jak i siła elektromotoryczna licznika mają kształt trapezoidalny (sinusoidalny w przypadku silnika sinusoidalnego). Zazwyczaj silniki oceniane na 48 V (lub mniej) są używane w motoryzacyjnej i robotyce (samochody hybrydowe i ramiona robotów).

Wirnik

Część wirnika silnika BLDC składa się z magnesów stałych (zwykle magnesy ze stopu rzadkiego, takie jak neodym (ND), Samarium Cobalt (SMCO) i bor żelaza neodymu (NDFEB).

W zależności od zastosowania liczba biegunów może różnić się między dwoma a ósemką, z biegunem północnym (N) i biegunem południowym umieszczonym na przemian. Poniższy schemat pokazuje trzy różne układy biegunów magnetycznych.

(a) Magnes jest umieszczany na obrzeżach wirnika.

(b) Rotor zwany elektromagnetycznie wbudowanym wirnikiem, w którym prostokątny magnes stały jest osadzony w rdzeniu wirnika.

(c) Magnes jest wstawiany do rdzenia wirnika.

Czujnik położenia wirnika silnika BLDC (czujnik Hall)

Ponieważ w silnikach BLDC nie ma pędzli, komunikacja jest kontrolowana elektronicznie. Aby obrócić silnik, uzwojenia stojana muszą być energetyzowane sekwencyjnie, a położenie wirnika (tj. Południowe bieguny z północnego i południowego wirnika) muszą być znane w celu dokładnego zasilania określonego zestawu uzwojeń stojana.

Czujniki położenia przy użyciu czujników Hall (działające na zasadzie efektu Halla) są powszechnie stosowane do wykrywania położenia wirnika i przekształcenia go w sygnał elektryczny. Większość silników BLDC używa trzech czujników Hall, które są osadzone w stojanie, aby wykryć położenie wirnika.

Czujniki Hall są rodzajem czujnika opartego na efekcie Hall, który został po raz pierwszy odkryty w 1879 r. Przez amerykańską Hall fizyki w materiałach metalicznych, ale nie był używany, ponieważ efekt hali w materiałach metalicznych był zbyt słaby. Wraz z rozwojem technologii półprzewodników zaczął wykorzystywać materiały półprzewodników do produkcji komponentów Halla, ponieważ efekt hali jest znaczący, został zastosowany i opracowany. Czujnik Hall to czujnik, który generuje impuls napięcia wyjściowego, gdy przechodzi naprzemienne pole magnetyczne. Amplituda impulsu zależy od siły pola pola magnetycznego wzbudzenia. Dlatego czujniki Hall nie wymagają zewnętrznego zasilania.

Wyjście czujnika Hall będzie wysoki lub niski w zależności od tego, czy biegun północny wirnika to biegun południowy, czy w pobliżu bieguna północnego. Łącząc wyniki trzech czujników, można określić dokładną sekwencję energii.

W przeciwieństwie do szczotkowanych silników DC, w których stojany i wirnik są całkowicie odwrócone, uzwojenia stroju są ustawiane po stronie stojana, a wysokiej jakości stały materiał magnesowy jest ustawiony po stronie wirnika, struktura korpusu motorycznego BLDCM składa się z przestrzeni stojana stojakowego, różnice w stawie 120. odpowiednio kąta elektrycznego między fazami. Ta struktura różni się od czysto szczotkowanego silnika prądu stałego i jest podobna do struktury uzwojenia stojana silnika prądu przemiennego, ale zasilanie fali kwadratowej jest dostarczana do silnika przez obwód napędowy podczas jego pracy.

BLDCM wybiera pełny most, trójfazowy, sześciopański, sześciopaństwowy, dwa na dwa tryb przewodzenia, w którym dwa mosfety są jednocześnie energetyzowane w obwodzie napędowym, a zatem uzwojenia dwufazowego stojana w korpusie silnika są energiczne szeregowo. Każda zmiana fazy elektronicznej raz, stojany potencjał dynamiczny magnetyczny FA, który zmienił 60 ° Kąt elektryczny kosmiczny, jest stopniowym potencjałem dynamicznym magnetycznym, odstępem kąta elektrycznego 60 °, FA skakał. Chociaż wirnik obraca się ciągle, ale tryb obrotu pędu magnetycznego stojana jest typem stopni, który różni się od rzeczywistego silnika synchronicznego Synchronicznego Synchronicznego Momentu Momentum. Średni maksymalny moment obrotowy obrotu wirnika stałego magnesu oporu stałego obrotu stałego.

Zasada pracy Bezszczotkowy silnik DC jest podobny do silnika pędzla DC. Prawo siłowe Lorentza stwierdza, że dopóki przewodnik przenoszący prąd zostanie umieszczony w polu magnetycznym, będzie ono narażone na siłę. Z powodu siły reakcji magnes zostanie poddany równym i przeciwnym siłom. Gdy prąd jest przepuszczany przez cewkę, generuje się pole magnetyczne, które jest napędzane przez bieguny magnetyczne stojana, z homopolarnością odpychającą się nawzajem, a bieguny anizotropowe przyciągają się. Jeśli kierunek prądu w cewce jest stale zmienany, wówczas bieguny pola magnetycznego indukowanego w wirniku będą również ciągle zmieniane, a następnie wirnik będzie obracał się przez cały czas pod działaniem pola magnetycznego.

W silnikach BLDC magnesy stałe (wirnik) są w ruchu, podczas gdy przewodnik przenoszący prąd (stojan) jest ustalony.

Schemat pracy silnika BLDC

Gdy cewka stojana odbiera zasilanie z zasilania, staje się elektromagnetem i zaczyna generować jednolite pole magnetyczne w szczelinie powietrznej. Przełącznik generuje przebieg napięcia prądu przemiennego o kształcie trapezoidalnym, pomimo faktu, że zasilacz wynosi prąd stałowy. Rotor nadal obraca się z powodu siły interakcji między stojanem elektromagnetycznym a wirnikiem magnesu stałego.

Przełączając uzwojenia na wysokie i niskie sygnały, odpowiednie uzwojenia są wzbudzone jako bieguny północne i południowe. Rotor stałego magnesu z biegunami południowymi i północnymi jest wyrównany z słupami stojanowymi, co powoduje obrót silnika.

Schematy pracy silnika BLDC dla jednocześni i dwupoletowych silników BLDC

Bezszczotkowe silniki DC są dostępne w trzech konfiguracjach: jednofazowe, dwufazowe i trójfazowe. Wśród nich trzyfazowe BLDC jest najczęstsze.

(3) Bezszczotkowe metody jazdy silnika DC

Metoda jazdy Bezszczotkowy silnik DC można podzielić na różne metody jazdy według różnych kategorii:

Zgodnie z przebiegiem napędu: napęd fali kwadratowej ta metoda napędu jest wygodna do realizacji, łatwa do realizacji silnika bez kontroli czujnika położenia.

Napęd sinusoidalny: ta metoda napędu może poprawić efekt działania silnika i uczynić jednolity moment obrotowy, ale proces realizacji jest stosunkowo skomplikowany. Jednocześnie ta metoda ma SPWM i SVPWM (Space Vector PWM) na dwa sposoby, SVPWM jest lepszy niż SPW.

(4) Zalety i wady bezszczotkowego silnika DC

Zalety:

▷ Wysoka moc wyjściowa

▷ Mały rozmiar i waga

▷ Dobre rozpraszanie ciepła i wysoka wydajność

▷ Szeroki zakres prędkości roboczy i niski szum elektryczny.

▷ Wysoka niezawodność i niskie wymagania konserwacyjne.

▷ Wysoka reakcja dynamiczna

▷ Niskie zakłócenia elektromagnetyczne

Niewystarczający:

▶ Kontroler elektroniczny wymagany do kontrolowania tego silnika jest drogi

▶ Wymagane jest złożone obwody napędowe

▶ Wymagane są dodatkowe czujniki pozycji (FOC nie jest używane)

5) Zastosowanie bezszczotkowego silnika prądu stałego

Bezszczotkowe silniki DC są szeroko stosowane w różnych potrzebach aplikacji, takich jak kontrola przemysłowa (bezszczotkowe silniki DC odgrywają ważną rolę w produkcji przemysłowej, takiej jak tekstylia, metalurgia, drukowanie, zautomatyzowane linie produkcyjne, maszyny CNC itp.), System samochodowy (silniki są znalezione w wycieczkach, elektrycznych drzwiach, samochodowych klimatyzacjach, oknach elektrycznych i innych częściach samochodu.) Maszyny, dyski twardych, dyskietki dyskietki, kamery filmowe itp. W ich wrzecionie i kontrolowaniu ruchu podlegającego Bezszczotkowe silniki DC .) Ponadto sprzęt opieki zdrowotnej (użycie bezszczotkowania silników DC jest częściej powszechne, może być stosowane do prowadzenia małej pompy krwi w sztucznym sercu; w kraju, chirurgiczne aparaty szybkich prędkości do wielkich obciążeń, podobnie jak w przypadku podnoszenia wysokości i stałej aplikacji.

Różnice między bezszczotkowymi silnikami DC a szczotkowanymi silnikami DC

Kategoria projektu |

Bezszczotkowy silnik DC |

Szczotkować silnik DC

|

Struktura

|

Stały magnes jako wirnik, napęd elektryczny jako stojan |

Stały magnes jako wirnik, napęd elektryczny jako stojan |

Uzwojenia i linki cewki |

Charakterystyka motoryczna, długa żywotność, bez zakłóceń, bez konserwacji, niska hałas, wysoka cena.

|

Rozpraszanie ciepła |

Dobry

|

Słaby |

Komutacja |

Elektroniczny komutator przełączania z obwodami elektronicznymi

|

Mechaniczny kontakt między szczotką a prostownikiem

|

Czujnik położenia wirnika |

Elementy hali, enkodery optyczne itp. Lub generatory kontrahentów

|

Samowstregacja przez szczotki |

Samowstregacja przez szczotki |

Odwrócenie

|

Zmiana sekwencji przełączania elektronicznego przekładni kierownicy

|

Zmiana polaryzacji napięcia zaciskowego

|

Porównanie zalet i wad

|

Dobre charakterystyki mechaniczne i kontrolne, długie życie, bez zakłóceń, niski głos, ale wyższy koszt. |

Dobra charakterystyka mechaniczna i kontrola, wysoki szum, zakłócenia elektromagnetyczne |

Porównanie bezszczotkowych silników prądu stałego i szczotkowanych silników prądu stałego

Globalne producenci głównego nurtu silnika BLDC (TOP10)

Obecnie najlepsze firmy w branży BLDC to ABB, Amtek, Nidec, MineBea Group, Textronic, United Motion Technologies, Baldor Electronics, North American Electric Company, Schneider Electric i Regalbeloit Corporation.

WPROWADZENIE DO BEZ PZĄGU SILNIKÓW DC

Bezszczotkowy silnik prądu stałego (BLDC) to rodzaj silnika synchronicznego, w którym pole magnetyczne generowane przez stojan i pole magnetyczne generowane przez wirnik mają tę samą częstotliwość. Jest szeroko stosowany ze względu na swoje zalety o wysokiej mocy wyjściowej, niskiego szumu elektrycznego, wysokiej niezawodności, wysokiej reakcji dynamicznej, mniejszej interferencji elektromagnetycznej i lepszej szybkości.

Bezszczotkowana struktura wewnętrzna silnika DC

Struktura Silnik bezszczotkowy DC pokazano poniżej (jako przykładowy, zewnętrzny wirnik, silnik bez czujników):

Bezszczotkowy silnik składa się z przedniej pokrywy, środkowej pokrywy, magnesu, krzemowego arkusza stali, emaliowanego drutu, łożyska, wału obrotowego i tylnej pokrywy. Wśród nich magnes, łożyska i wałk obrotowy stanowią wirnik silnika; Stownik silnika składa się z krzemowej blachy stalowej i emaliowanego drutu. Przednia pokrywa, środkowa pokrywa i tylna pokrywa obejmują skorupę silnika. Ważne elementy opisano w poniższej tabeli:

|

Komponenty |

Opis |

Wirnik |

Magnes |

Ważny element silnika bezszczotkowego. Zdecydowana większość parametrów wydajności silnika bezszczotkowego jest z nim powiązana; |

| Oś obrotu |

Bezpośrednio zestresowana część wirnika; |

Łożysko |

Są gwarancją płynnej pracy silnika; Obecnie większość silników bezszczotkowych używa głębokich łożysk kulowych; |

Wirnik |

STALOWA STALA SILICON |

Arkusz stali silikonowej jest ważną częścią silnika bezszczotkowego, główną funkcją jest zmniejszenie oporu magnetycznego i udział w operacji obwodu magnetycznego; |

| Emaliowany drut |

Jako energetyzowany przewodnik uzwojenia cewki; Poprzez częstotliwość naprzemienną i przebieg prądu powstaje pole magnetyczne wokół stojana, aby napędzać wirnik do obracania się; |

Opis wirnika

Wirnik Bezszczotkowy silnik prądu stałego (BLDC) jest wykonany z magnesów stałych z wieloma parami biegunów ułożonymi naprzemiennie zgodnie z Piecznikiem N i S (obejmującym parametr pary biegunowej).

Przekrój magnesu wirnika

Opis stojana

Stojak Bezszczotkowy silnik prądu stałego (BLDC) składa się z krzemowego arkusza stali (rysunek poniżej) z uzwojeniami stojanowymi umieszczonymi w szczelinach wyciętych osi wzdłuż osi wewnętrznej (jest zaangażowana liczba parametrów słupów rdzenia (liczba szczelin N)). Każde uzwojenie stojana składa się z szeregu cewek połączonych ze sobą. Zwykle uzwojenia są rozmieszczone w trójdzielnym wzorze gwiazdy.

Triple połączone cewki gwiazdorskie, zgodnie ze sposobem połączenia cewek, uzwojenia stojana można podzielić na uzwojenia trapezoidalne i sinusoidalne. Różnica między nimi polega głównie na przebiegu generowanej siły elektromotorycznej. Jak sama nazwa sugeruje: kręcenie stojana trapezoidalnego wytwarza trapezoidalną siłę elektromotoryczną, a uzwojenie sinusoidalne wytwarza sinusoidalną siłę elektromotoryczną. Jest to pokazane na poniższym rysunku:

PS: Gdy silnik jest dostarczany bez obciążenia, przebieg można zmierzyć za pomocą oscyloskopu.

02 Klasyfikacja bezszczotkowych silników DC

Opis klasyfikacji silnika DC bezszczotkowania

Bezszczotkowy silnik prądu stałego (BLDC) zgodnie z rozkładem wirnika można podzielić na wewnętrzny silnik wirnika, zewnętrzny silnik wirnika; Zgodnie z fazą napędu można podzielić na silnik jednofazowy, silnik dwufazowy, silnik trójfazowy (najczęstsze zastosowanie); Według tego, czy czujnik jest podzielony na silniki sensoryczne i silniki nie-sensoryczne i tak dalej; Istnieje wiele klasyfikacji silników, powód kosmiczny, a nie być tutaj, aby opisać braci zainteresowane ich własnym zrozumieniem.

Opis silnika wirnika wewnętrznego i zewnętrznego

Bezszczotkowe silniki można podzielić na silniki wirnika zewnętrznego i silniki wirnika wewnętrznego zgodnie ze strukturą rzędu wirnika i stojana (jak pokazano poniżej).

Silnik

|

Opisowy |

Zewnętrzny silnik wirnika |

Wewnętrzne energetyzowane uzwojenie cewki służy jako stojan, a magnesy stałe są sprzężone z obudową jako wirnik; W wspólnym myśleniu: wirnik jest na zewnątrz, a stojan jest w środku; |

Wewnętrzny silnik wirnika |

Wewnętrzne magnesy trwałe są połączone z wałem jako wirnik, zasłoniętą wiązanie cewki i skorupę jako stojan. Zwykle: wirnik wewnątrz, stojana na zewnątrz; |

Różnica między wewnętrznym i zewnętrznym silnikiem wirnika

Oprócz różnych sekwencjonowania wirnika i stojana istnieją również różnice między wewnętrznymi i zewnętrznymi silnikami wirnika w następujący sposób:

Charakterystyka

|

Wewnętrzny silnik wirnika |

Zewnętrzny silnik wirnika |

Gęstość mocy |

Wyższy |

Niżej |

Prędkość

|

Wyższy |

Niżej |

Niższa stabilność |

Niżej |

Wyższy |

Koszt |

Stosunkowo wyższy względnie |

Niżej |

Rozpraszanie ciepła |

Przeciętny |

Gorzej lepiej |

Pary bieguna |

Mniej |

Więcej |

03 DC Parametry silnika bezszczotkowego

Bezszczotkowe parametry silnika

| Parametr |

Opis |

| Napięcie znamionowe |

W przypadku silników bezszczotkowych nadają się one do bardzo szerokiego zakresu napięć roboczych, a ten parametr jest napięciem roboczym w określonych warunkach obciążenia. |

| Wartość KV |

Istotność fizyczna: prędkość na minutę poniżej 1 V Napięcie robocze, to znaczy: prędkość (bez obciążenia) = Wartość KV * Napięcie robocze dla silników bezszczotkowych ze specyfikacjami rozmiaru: 1. Liczba zakrętów uzwojenia jest duża, wartość KV jest niska, maksymalny prąd wyjściowy jest mały, a moment obrotowy jest duży; 2. Mniej zwrotu uzwojenia, wysoka wartość KV, maksymalny prąd wyjściowy, mały moment obrotowy; |

| Moment obrotowy i prędkość |

Moment obrotowy (moment, moment obrotowy): moment obrotowy generowany przez wirnik w silniku można użyć do napędzania obciążenia mechanicznego; Prędkość: prędkość silnika na minutę; |

| Maksymalny prąd |

Maksymalny prąd, który może wytrzymać i bezpiecznie pracować |

| Struktura koryta |

Liczba bieguna rdzenia (liczba szczelin N): liczba szczelin stawu krzemowego arkusza stali; Liczba stalowych słupów magnetycznych (liczba bieguna P): liczba stali magnetycznej na wirniku; |

| Indukcyjność stojana |

Indukcyjność na obu końcach uzwojenia stojana silnika w spoczynku |

| Odporność na stojana |

Odporność DC każdego uzwojenia fazowego silnika przy 20 ℃ |

| Odporność DC każdego uzwojenia fazowego silnika przy 20 ℃ |

W określonych warunkach, gdy uzwojenie silnika jest otwarte, wartość indukowanej liniowej siły elektromotorycznej wytwarzanej w uzwojeniu zworowym na jednostkę prędkości |

Kontrola silnika BLDC

Algorytmy sterowania silnikiem BLDC

Silniki bezszczotkowe są typu samooceny (przełączanie samokierowania) i dlatego są bardziej złożone w kontroli.

Kontrola silnika BLDC wymaga znajomości pozycji i mechanizmu wirnika, za pomocą którego silnik przechodzi sterownik rektyfikacyjny. W celu kontroli prędkości pętli zamkniętej istnieją dwa dodatkowe wymagania, IE, pomiary prędkości/ prądu wirnika/ lub sygnałów silnika i sygnałów PWM w celu sterowania mocą prędkości silnika.

Silniki BLDC mogą mieć sygnały PWM zrównoważone u boku lub środkowe w zależności od wymagań dotyczących aplikacji. Większość aplikacji wymaga jedynie operacji zmiany prędkości i będzie wykorzystywać 6 oddzielnych bocznych sygnałów PWM.

Zapewnia to najwyższą rozdzielczość. Jeśli aplikacja wymaga pozycjonowania serwera, hamowania energii lub odwrócenia mocy, zalecane są dodatkowe sygnały PWM dostosowane do środka. Aby wyczuć pozycję wirnika, silniki BLDC używają czujników efektu Halla, aby zapewnić bezwzględne wykrywanie pozycji. Powoduje to wykorzystanie większej liczby przewodów i wyższych kosztów. Bez czujnikowe sterowanie BLDC eliminuje potrzebę czujników Hall i zamiast tego wykorzystuje siłę elektromotoryczną silnika (siła elektromotoryczna) do przewidywania położenia wirnika. Kontrola bez czujników ma kluczowe znaczenie dla tanich aplikacji o zmiennej prędkości, takich jak wentylatory i pompy. Kontrola bez czujników jest również wymagana w przypadku sprężarek lodówki i klimatyzacji, gdy używane są silniki BLDC.

Bez obciążenia wkładanie czasu i suplementacja

Większość silników BLDC nie wymaga uzupełniającego się PWM, bez obciążenia czasowego wstawienia lub rekompensaty czasowej. Jedynymi aplikacjami BLDC, które mogą wymagać tych funkcji, są wysokowydajne silniki serwo BLDC, silniki BLDC podekscytowane fali sinusoidalne, bezszczotkowe silniki SYNCHRONOUS.

Algorytmy kontrolne

Wiele różnych algorytmów kontrolnych służy do zapewnienia kontroli silników BLDC. Zazwyczaj tranzystory mocy są używane jako regulatory liniowe do kontrolowania napięcia silnika. Takie podejście nie jest praktyczne podczas prowadzenia silników o dużej mocy. Silniki o dużej mocy muszą być kontrolowane PWM i wymagają mikrokontrolera, aby zapewnić funkcje początkowe i kontrolne.

Algorytm sterowania musi zapewnić następujące trzy funkcje:

Napięcie PWM do kontrolowania prędkości silnika

Mechanizm naprawy i dojazdu do silnika

Metody przewidywania pozycji wirnika za pomocą odwrotnej siły elektromotorycznej lub czujników Hall

Modulacja szerokości impulsu jest stosowana wyłącznie do zastosowania zmiennego napięcia do uzwojeń silnika. Efektywne napięcie jest proporcjonalne do cyklu pracy PWM. Po uzyskaniu odpowiedniego komutacji prostownika charakterystyka prędkości momentu obrotowego BLDC jest taka sama jak w przypadku następujących silników DC. Zmienne napięcie można użyć do kontrolowania prędkości i zmiennego momentu obrotowego silnika.

Komisja tranzystora mocy umożliwia odpowiednie uzwojenie stojana w celu wygenerowania najlepszego momentu obrotowego w zależności od pozycji wirnika. W silniku BLDC MCU musi znać pozycję wirnika i być w stanie dokonać komutacji we właściwym czasie.

BLDC Motor Trapezoidalne Komutacja

Jedna z najprostszych metod dla Bezszczotkowe silniki DC polega na użyciu tak zwanej komutacji trapezoidalnej.

Uproszczony schemat blokowy kontrolera drabiny dla silników BLDC na tym schemacie

W tym schemacie prąd jest kontrolowany przez parę zacisków silnikowych jednocześnie, podczas gdy trzeci terminal silnikowy jest zawsze odłączony elektronicznie od zasilania.

Trzy urządzenia Hall osadzone w dużym silniku są używane do dostarczania sygnałów cyfrowych, które mierzą pozycję wirnika w sektorze 60 stopni i dostarczają tych informacji w kontrolerze silnika. Ponieważ przepływ prądu jest równy na dwóch uzwojeniach na raz i zero na trzecim, metoda ta wytwarza prąd wektor przestrzeni z tylko jednym z sześciu kierunków wspólnych. Gdy silnik jest kierowany, prąd na zaciskach silnika jest elektrycznie przełączany (skoryfikowana komunikacja) raz na 60 stopni obrotu, więc prąd wektor przestrzeni jest zawsze na najbliższym przesunięciu fazowym o 90 stopni w fazie

Pozycja 30 stopni

Kontrola trapezoidalna: przebieg i moment obrotowy w prostowniku

Prądowy kształt fali w każdym uzwojeniu jest zatem trapezoidalny, zaczynając od zera i przechodząc do prądu dodatniego, a następnie zero, a następnie prąd ujemny. Powoduje to prąd wektor przestrzeni, który zbliży się do zrównoważonego obrotu, gdy podnosi się w 6 różnych kierunkach, gdy wirnik się obraca.

W zastosowaniach silników, takich jak klimatyzatory i lodówki, użycie czujników Hall nie jest stałe. Do osiągnięcia tych samych wyników można zastosować czujniki odwrotnego potencjału indukowane w niepowiązanych uzwojeniach.

Takie trapezoidalne systemy napędowe są bardzo powszechne ze względu na prostotę ich obwodów kontrolnych, ale cierpią na problemy z falowaniem momentu obrotowego podczas rektyfikacji.

Sinusoidalne proste komutacje dla silników BLDC

Trapezoidalne komunikowanie prostowników nie jest wystarczające, aby zapewnić zrównoważoną i dokładną kontrolę silnika BLDC. Wynika to głównie z tego, że moment obrotowy generowany w trójfazie Bezszczotkowy silnik (z siła elektromotoryczna fali sinusoidalnej) jest zdefiniowany przez następujące równanie:

Obrotowy moment obrotowy wału = KT [irsin (O)+issin (O+120)+ITSIN (O+240)]

Gdzie: o jest kątem elektrycznym obrotowego wału KT jest stałą momentu obrotowego silnika IR, jest i jest dla prądu fazowego, jeśli prąd fazowy jest sinusoidalny: ir = i0sino; IS = I0SIN (+120O); It = I0Sin (+240o)

otrzyma: obrotowy moment obrotowy wału = 1,5i0 * kt (stała niezależna od kąta wału obracającego się)

Sinusoidalny prostownik do pracy bezszczotkowej kontrolera silnika stara się napędzać trzy uzwojenia silnika z trzema prądami, które płynnie zmieniają sinusoidalnie, gdy silnik się obraca. Powiązane fazy tych prądów są wybierane w taki sposób, że wytwarzają gładkie wektory przestrzenne prądu wirnika w kierunkach ortogonalnych do wirnika z niezmiennością. To eliminuje tętnienie momentu obrotowego i impulsy kierownicze związane z kierownictwem na północy.

W celu wygenerowania gładkiej modulacji sinusoidalnej prądu silnika w miarę obrotu silnika wymagany jest dokładny pomiar położenia wirnika. Urządzenia Hall zapewniają jedynie przybliżone obliczenie położenia wirnika, co nie jest wystarczające do tego celu. Z tego powodu wymagane jest sprzężenie zwrotne kątowe z enkodera lub podobnego urządzenia.

Uproszczony schemat blokowy kontrolera fali sinusoidalnej silnikowej BLDC

Ponieważ prądy uzwojenia muszą być połączone, aby uzyskać gładki stały wektor przestrzeni prądu wirnika, a ponieważ każde uzwojenia stojanowe są ustawione pod kątem 120 stopni w odległości 120 stopni, prądy w każdym brzegu drutu muszą być sinusoidalne i mieć przesunięcie fazowe 120 stopni. Informacje o pozycji z enkodera służą do syntezy dwóch fal sinusoidalnych o przesunięciu fazowym 120 stopni między nimi. Sygnały te są następnie mnożone przez polecenie momentu obrotowego, aby amplituda fali sinusoidalnej była proporcjonalna do wymaganego momentu obrotowego. W rezultacie dwa polecenia prądu sinusoidalnego są odpowiednio stopniowe, wytwarzając w ten sposób obracający się wektor przestrzeni prądu stojana w kierunku ortogonalnym.

Sygnały poleceń prądu sinusoidalnego wysyłają parę kontrolerów PI, które modulują prąd w dwóch odpowiednich uzwojeniach silnika. Prąd w trzeciej uzwojeniu wirnika jest ujemną sumą kontrolowanych prądów uzwojenia i dlatego nie można go kontrolować osobno. Wyjście każdego kontrolera PI jest wysyłane do modulatora PWM, a następnie do mostu wyjściowego i dwóch zacisków silnika. Napięcie przyłożone do trzeciego zacisku silnika pochodzi z ujemnej suma sygnałów przyłożonych do dwóch pierwszych uzwojeń, odpowiednio stosowanych dla trzech napięć sinusoidalnych, odpowiednio w odległości 120 stopni.

W rezultacie rzeczywisty forma fali prądu wyjściowego dokładnie śledzi sygnał polecenia prądu sinusoidalnego, a wynikowy wektor prądu przestrzeni obraca się płynnie, aby był ilościowo stabilizowany i zorientowany w pożądanym kierunku.

Sinusoidalny wynik sterowania prostownikiem ustabilizowanej kontroli nie może być osiągnięty przez ogólnie trapezoidalne sterowanie prostownika. Jednak ze względu na wysoką wydajność przy niskich prędkościach silnika będzie się oddzielić przy dużych prędkościach silnika. Wynika to z faktu, że wraz ze wzrostem prędkości obecne kontrolery powrotu muszą śledzić sinusoidalny sygnał o rosnącej częstotliwości. Jednocześnie muszą przezwyciężyć siłę elektromotoryczną licznika silnika, która zwiększa amplitudę i częstotliwość wraz ze wzrostem prędkości.

Ponieważ kontrolery PI mają skończony wzmocnienie i reakcję częstotliwości, zaburzenia niezmienne w czasie bieżącej pętli sterującej spowodują opóźnienie fazowe i błędy wzmocnienia w prądu silnika, które rosną wraz z wyższymi prędkościami. Będzie to zakłócać kierunek prądowego wektora przestrzeni w odniesieniu do wirnika, powodując w ten sposób przemieszczenie z kierunku kwadraturowego.

Gdy tak się stanie, mniejszy moment obrotowy może być wytwarzany przez określoną ilość prądu, więc do utrzymania momentu obrotowego wymagane jest więcej prądu. Wydajność maleje.

Ten spadek będzie trwał wraz ze wzrostem prędkości. W pewnym momencie przemieszczenie fazowe prądu przekracza 90 stopni. Gdy tak się stanie, moment obrotowy jest zmniejszony do zera. Poprzez kombinację sinusoidalnej prędkość w tym punkcie powyżej powoduje ujemny moment obrotowy i dlatego nie można jej zrealizować.

Algorytmy sterowania silnikiem prądu przemiennego

Kontrola skalarna

Kontrola skalarna (lub kontrola V/Hz) to prosta metoda kontrolowania prędkości silnika poleceń

Model stanu ustalonego silnika dowodzenia służy głównie do uzyskania technologii, więc przejściowa wydajność nie jest możliwa. System nie ma bieżącej pętli. Aby kontrolować silnik, zasilacz trójfazowy zmienia się tylko pod względem amplitudy i częstotliwości.

Kontrola wektora lub kontrola orientacji pola magnetycznego

Moment obrotowy w silniku zmienia się w zależności od pól magnetycznych stojana i wirnika i pików, gdy dwa pola są do siebie ortogonalne. W kontroli opartej na skalarie kąt między dwoma pól magnetycznych zmienia się znacznie.

Wektor Control udaje się ponownie stworzyć ortogonalność w silnikach AC. Aby kontrolować moment obrotowy, każdy generuje prąd z wygenerowanego strumienia magnetycznego, aby osiągnąć reakcję maszyny DC. Kontrola wektora silnika dowodzonego AC jest podobna do kontroli osobno wzbudzonego silnika DC.

W silniku prądu stałego energia pola magnetycznego φF generowana przez prąd wzbudzenia, jeśli jest ortogonalny do strumienia twornika φA generowanego przez prąd tworszy IA. Te pola magnetyczne są oddzielone i stabilizowane w stosunku do siebie. W rezultacie, gdy prąd twornika jest kontrolowany w celu kontroli momentu kontrolnego, energia pola magnetycznego pozostaje nienaruszona i realizowana jest szybsza reakcja przejściowa.

Kontrola zorientowana na teren (FOC) trójfazowego silnika prądu przemiennego polega na naśladowaniu działania silnika prądu stałego. Wszystkie kontrolowane zmienne są przekształcane matematycznie na DC zamiast AC. Jego niezależny moment sterujący i strumień.

Istnieją dwie metody kontroli orientacji pola (FOC): Bezpośrednie ognisko: Kierunek pola magnetycznego wirnika (rotorfluxangle) jest obliczany bezpośrednio przez pośrednie obserwator strumienia: kierunek pola magnetycznego wirnika (rotorfluxangle) jest otrzymywany pośrednio przez oszacowanie lub pomiar prędkości wirnika i poślizgu (poślizg).

Kontrola wektora wymaga wiedzy o położeniu strumienia wirnika i może być obliczona za pomocą zaawansowanych algorytmów z wykorzystaniem wiedzy o prądach i napięciach końcowych (przy użyciu dynamicznego modelu silnika indukcyjnego AC). Z punktu widzenia implementacji potrzeba zasobów obliczeniowych ma kluczowe znaczenie.

Do wdrożenia algorytmów kontroli wektorów można zastosować różne podejścia. Techniki podawania, szacowanie modelu i techniki kontroli adaptacyjnej można zastosować w celu zwiększenia odpowiedzi i stabilności.

Kontrola wektorowa silników AC: głębsze zrozumienie

Sercem algorytmu kontroli wektorowej znajdują się dwie ważne konwersje: konwersja Clarka, konwersja parku i ich odwrotność. Zastosowanie przejściów Clark i Park pozwala kontrolować prąd wirnika do regionu wirnika. Umożliwia to układowi sterowania wirnikowego określenie napięcia, które należy dostarczyć do wirnika w celu maksymalizacji momentu obciążenia dynamicznie zmieniającym się.

Konwersja Clarka: Konwersja matematyczna Clarka modyfikuje układ trójfazowy w system dwupoziomowy:

Gdzie IA i IB są składnikami ortogonalnego punktu odniesienia, a IO jest nieistotnym komponentem homoplanowym

Trójfazowy prąd wirnika w porównaniu do obrotowego systemu odniesienia

Konwersja parku: Konwersja matematyczna parku przekształca dwukierunkowy system statyczny w wektor systemu obrotowego.

Reprezentacja ramy dwufazowej α, β jest obliczana przez konwersję Clarke, a następnie podawana do modułu obrotu wektora, w którym obraca kąt θ, aby dostosować się do ramki D, Q przymocowanej do energii wirnika. Zgodnie z powyższym równaniem realizowana jest konwersja kąta θ.

Podstawowa struktura wektora zorientowanego na pola magnetycznego silnika prądu przemiennego

Transformacja Clarke wykorzystuje trójfazowe prądy IA, IB i IC, które znajdują się w fazie stojana o stałym współrzędnym, są przekształcane w ISD i ISQ, które stają się elementami transformacji parku D, Q. Transformacja Clarke oparta jest na modelu strumieni silnika. Prądy ISD, ISQ i natychmiastowy kąt strumienia θ, które są obliczane na podstawie modelu strumienia silnika, są używane do obliczenia momentu elektrycznego silnika indukcyjnego prądu przemiennego.

Podstawy kontroli wektorów silników AC

Te pochodne wartości są porównywane ze sobą i wartości odniesienia i aktualizowane przez kontroler PI.

Tabela 1: Porównanie silnika sterowania w linii i kontroli wektora:

| Parametr kontrolny |

Kontrola v/Hz |

Kontrola Yari |

Bez czujnikowa kontrola strzałkowa |

| Regulacja prędkości |

1% |

0 001% |

0 05% |

| Regulacja momentu obrotowego |

Słaby |

+/- 2% |

+/- 5% |

Model silnika |

Nie |

Popyt |

Wymagany jest dokładny model |

| MCU Power Preferent |

Niski |

Wysoki |

High +DSP |

Nieodłączną zaletą kontroli silnika opartego na wektorach jest to, że możliwe jest użycie tej samej zasady do wyboru odpowiedniego modelu matematycznego, aby osobno kontrolować różne typy silników AC, PM-AC lub BLDC.

Kontrola wektora silnika BLDC

Silnik BLDC jest głównym wyborem kontroli wektora zorientowanego na teren. Bezszczotkowe silniki z FOC mogą osiągnąć wyższą wydajność, do 95%, a także są bardzo wydajne w przypadku silników z dużą prędkością.

Kontrola silnika krokowego

Kontrola silnika krokowego zwykle przyjmuje dwukierunkowy prąd napędu, a jego krok silnika realizuje się poprzez przełączanie uzwojenia w sekwencji. Zwykle tego rodzaju silnik stepowy ma 3 sekwencje napędowe:

Jednofazowy pełny dysk stopnia:

W tym trybie uzwojenie jest zasilane w następującej kolejności, AB/CD/BA/DC (BA oznacza, że uzwojenie AB jest zasilane w przeciwnym kierunku). Ta sekwencja nazywa się trybem jednofazowym w pełnym stopniu lub trybem napędzanym falą. W dowolnym momencie jest tylko jedna dodatkowa opłata.

2. Podwójny faza pełny napęd:

W tym trybie dwie fazy są naładowane razem, więc wirnik jest zawsze między dwoma biegunami. Ten tryb nazywa się dwufazowym pełnym krokiem, ten tryb jest normalną sekwencją napędu silnika bipolarnego, może wyświetlić maksymalny moment obrotowy.

3. Tryb pół stopnia:

Ten tryb będzie jednofazowy krok i dwufazowy krok razem moc: moc jednofazowa, a następnie podwójnie dodać moc, a następnie zasilanie jednofazowe ... Dlatego silnik działa w przyrostach pół etapu. Ten tryb nazywa się trybem pół stopni, a efektywny kąt kroku silnika na wzbudzenie jest zmniejszony o połowę, a moment wyjściowy jest również niższy.

Powyższe trzy tryby mogą być użyte do obracania się w przeciwnym kierunku (przeciwnie do ruchu wskazówek zegara), ale nie, jeśli kolejność jest odwrócona.

Zwykle silnik krokowy ma wiele biegunów w celu zmniejszenia kąta kroku, ale liczba uzwojeń i sekwencja napędu są stałe.

Ogólny algorytm sterowania silnikiem DC

Ogólna kontrola prędkości silnika, zwłaszcza użycie dwóch obwodów silnika: sterowanie kątem fazowym PWM Control helikopter

Kontrola kąta fazowego

Kontrola kąta fazowego jest najprostszą metodą kontrolowania prędkości ogólnych silników. Prędkość jest kontrolowana przez zmianę kąta łukowego punktu triaku. Kontrola kąta fazowego jest bardzo ekonomicznym rozwiązaniem, jednak nie jest bardzo wydajne i podatne na zakłócenia elektromagnetyczne (EMI).

Kontrola kąta fazowego u ogólnych silników

Pokazany powyżej schemat ilustruje mechanizm kontroli kąta fazowego i jest typowym zastosowaniem kontroli prędkości triaku. Ruch fazowy impulsu bramki Triac wytwarza wydajne napięcie, wytwarzając w ten sposób różne prędkości motoryczne, a do ustalenia odniesienia rozrządu w celu opóźnienia impulsu bramki stosuje się obwód wykrywania zerowego skrzyżowania.

Control hopper PWM

Kontrola PWM jest bardziej zaawansowanym rozwiązaniem do ogólnej kontroli prędkości silnika. W tym rozwiązaniu MOFSET MOF lub IGBT włącza napięcie linii prądu przemiennego o wysokiej częstotliwości, aby wygenerować zmienne napięcie dla silnika.

PWM CHEPPER Sterowanie dla General Motors

Zakres częstotliwości przełączania wynosi na ogół 10-20 kHz w celu wyeliminowania szumu. Ta metoda kontroli silnika ogólnego przeznaczenia pozwala na lepszą kontrolę prądu i lepszą wydajność EMI, a zatem wyższą wydajność.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

Azərbaycan dili

Euskara

Беларуская мова

Български

guarani

Kreyòl ayisyen

Kurdî

Lietuvių

Македонски

తెలుగు