El motor más básico es el 'motor de CC (motor de cepillo) '. Al colocar una bobina en un campo magnético y pasar una corriente que fluye a través de ella, la bobina será repelida por los postes magnéticos en un lado y atraídos por el otro lado al mismo tiempo, y seguirá girando bajo esta acción. Durante la rotación, la corriente que fluye a través de la bobina se invierte, lo que hace que gire continuamente. Hay una parte del motor llamado 'Commutator ' que funciona con 'pinceles ', que se colocan sobre el 'engranaje de dirección ' y se mueven continuamente a medida que gira. Al cambiar la posición de los pinceles, se puede cambiar la dirección de la corriente. El conmutador y los pinceles son estructuras indispensables para la rotación de un motor de CC.

Figura 1: Diagrama esquemático de la operación de un motor de CC (motor cepillado).

El conmutador cambia el flujo de corriente en la bobina, invirtiendo la dirección de los polos para que siempre gire hacia la derecha. Los cepillos suministran energía al conmutador que gira con el eje.

Motores activos en muchos campos

Hemos categorizado motores por tipo de fuente de alimentación y principio de rotación (Fig. 2). Echemos una breve vistazo a las características y usos de cada tipo de motor.

Figura 2: Tipos principales de motores

Los motores de CC (motores cepillados), que son simples y fáciles de controlar, a menudo se usan para aplicaciones como la apertura y el cierre de bandejas de disco óptico en electrodomésticos. También se utilizan en automóviles para aplicaciones como la apertura y el cierre de los espejos eléctricos y el control de dirección. Aunque es económico y se puede usar en muchos campos, tiene sus inconvenientes. Dado que el conmutador entra en contacto con los pinceles, tiene una vida útil corta y los pinceles deben ser reemplazados periódicamente o bajo garantía.

Un motor paso a paso girará con el número de pulsos eléctricos que se le envían. La cantidad de movimiento depende de la cantidad de impulsos eléctricos que se le envían, lo que lo hace adecuado para el ajuste de posición.

A menudo se usa en casa para 'alimentación en papel de máquinas e impresoras de fax ', etc. Dado que los pasos de alimentación de una máquina de fax dependen de las especificaciones (grabado, finura), un motor de paso que gira con la cantidad de impulsos eléctricos es muy fácil de usar. Es fácil resolver el problema que la máquina se detiene temporalmente una vez que la señal se detiene. Los motores sincrónicos, cuyo número de rotaciones varía con la frecuencia de la fuente de alimentación, se utilizan en aplicaciones como las tablas rotas de 'para hornos de microondas.

El juego de motor tiene un reductor de engranajes para obtener el número de rotaciones adecuadas para calentar alimentos. Los motores de inducción también se ven afectados por la frecuencia de la fuente de alimentación, pero la frecuencia y el número de revoluciones no coinciden. En el pasado, estos motores de CA se usaban en ventiladores o lavadoras.

Como puede ver, una amplia variedad de motores están activos en varios campos. ¿Cuáles son las características de los motores BLDC (¿Motores sin escobillas ) que los hacen tan versátiles?

¿Cómo gira un motor BLDC?

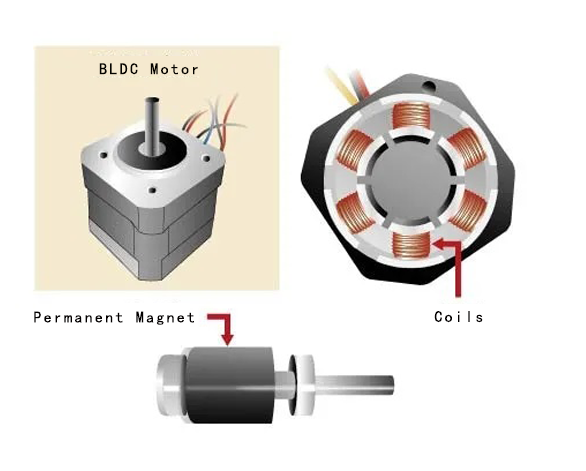

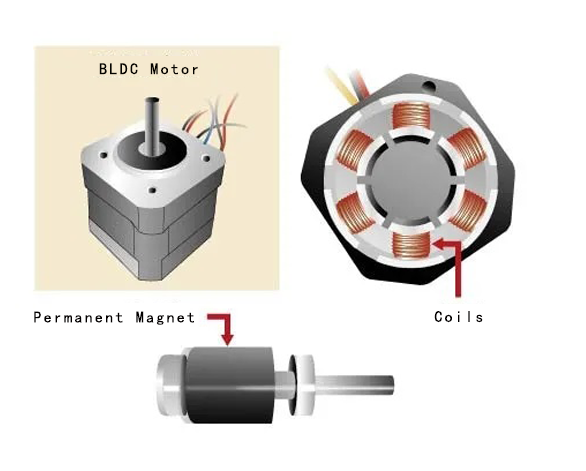

El 'bl ' en Los motores BLDC significa 'sin escobillas ', lo que significa que los 'cepillos ' en los motores de CC (motores de cepillo) ya no están presentes. El papel de los cepillos en los motores de CC (motores de cepillo) es energizar las bobinas en el rotor a través del conmutador. Entonces, ¿cómo un motor BLDC sin pinceles energiza las bobinas en el rotor? Resulta que los motores BLDC usan imanes permanentes para el rotor, y no hay bobina en el rotor. Dado que no hay bobinas en el rotor, no hay necesidad de conmutadores y cepillos para energizar el motor. En cambio, la bobina se usa como estator (Figura 3).

El campo magnético creado por los imanes permanentes fijos en un motor de CC (motor de cepillo) no se mueve y gira controlando el campo magnético creado por la bobina (rotor) dentro de él. El número de rotaciones se cambia cambiando el voltaje. El rotor de un motor BLDC es un imán permanente, y el rotor se gira cambiando la dirección del campo magnético creado por las bobinas a su alrededor. La rotación del rotor se controla controlando la dirección y la magnitud de la corriente que fluye a través de las bobinas.

Figura 3: Diagrama esquemático de la operación del motor BLDC.

Ventajas de los motores BLDC

Los motores BLDC tienen tres bobinas en el estator, cada una con dos cables, para un total de seis cables de plomo en el motor. En realidad, solo se necesitan tres cables porque están conectados internamente, pero sigue siendo uno más que el motor de CC descrito anteriormente (motor cepillado). No se moverá exclusivamente conectando los terminales de batería positivos y negativos. En cuanto a cómo ejecutar un El motor BLDC se explicará en la segunda entrega de esta serie. Esta vez nos centraremos en las ventajas de los motores BLDC.

La primera característica de un motor BLDC es 'alta eficiencia '. Es posible controlar la fuerza de rotación (torque) para mantener el valor máximo en todo momento, mientras que con los motores de CC (motores de cepillo), el par máximo solo se puede mantener durante un solo momento durante la rotación, y el valor máximo no se puede mantener en todo momento. Si un motor de CC (motor de cepillo) quiere obtener tanto torque como un motor BLDC, solo puede aumentar su imán. Esta es la razón por la cual incluso un pequeño motor BLDC puede producir mucha potencia.

La segunda característica es 'buena capacidad de control ', que está relacionada con la primera. Los motores BLDC pueden obtener el par, el número de revoluciones, etc., exactamente como desea que sean, y los motores BLDC pueden retroalimentar el número objetivo de revoluciones, torque, etc., precisamente. El control preciso suprime la generación de calor y el consumo de energía del motor. En el caso de la batería, es posible extender el tiempo de transmisión mediante un control cuidadoso. Además de esto, se caracteriza por durabilidad y bajo ruido eléctrico. Los dos puntos anteriores son las ventajas traídas por BISCHING.

Por otro lado, los motores de CC (motores cepillados) están sujetos a desgaste debido al contacto entre los cepillos y el conmutador durante un largo período de tiempo. La parte de contacto también genera chispas. Especialmente cuando la brecha del conmutador toque el cepillo, habrá una gran chispa y ruido. Si no desea que se genere ruido durante el uso, se considerará un motor BLDC.

Los motores BLDC se utilizan en estas áreas

¿Dónde están los motores BLDC con alta eficiencia, manejo versátil y larga vida generalmente utilizadas? A menudo se usan en productos que pueden utilizar su alta eficiencia y larga vida y se usan continuamente. Por ejemplo, electrodomésticos. Las personas han estado usando lavadoras y aires acondicionados durante mucho tiempo. Recientemente, los motores BLDC han sido adoptados para los ventiladores eléctricos y han logrado reducir drásticamente el consumo de energía.

Debe a la alta eficiencia que el consumo de energía se ha reducido. Los motores BLDC también se usan en aspiradoras. En un caso, al cambiar el sistema de control, se realizó un gran aumento en el número de revoluciones. Este ejemplo muestra la buena capacidad de control de los motores BLDC.

Los motores BLDC también se utilizan en la parte giratoria de los discos duros, que son medios de almacenamiento importantes. Dado que es un motor que necesita funcionar durante mucho tiempo, la durabilidad es importante. Por supuesto, también tiene el propósito de suprimir extremadamente el consumo de energía. La alta eficiencia aquí también está relacionada con el bajo consumo de electricidad.

Hay muchos más usos para los motores BLDC

Se espera que los motores BLDC se utilicen en una gama más amplia de campos, y se utilizarán en una amplia gama de pequeños robots, especialmente 'Robots de servicio' que brindan servicios en áreas distintas de la fabricación. 'El posicionamiento es importante para los robots, entonces, ¿no deberíamos usar motores de paso que funcionen con la cantidad de pulsos eléctricos? ' Uno podría pensar que sí. Sin embargo, en términos de control de fuerza, los motores BLDC son más adecuados. Además, si se utilizan motores paso a paso, una estructura como la muñeca del robot debe suministrarse con una gran cantidad de corriente para que se fije en una determinada posición. Con Motores BLDC , solo la potencia requerida se puede suministrar junto con una fuerza externa, frenando así el consumo de energía.

También se puede usar en el transporte. Los motores de CC simples se han utilizado durante mucho tiempo en automóviles eléctricos o en carritos de golf para los ancianos, pero recientemente se han adoptado motores de BLDC de alta eficiencia con buena capacidad de control. Los motores BLDC también se usan en drones. Especialmente en UAV con bastidores de múltiples eje, ya que controla la actitud de vuelo cambiando el número de rotaciones de las hélices, los motores BLDC que pueden controlar con precisión las rotaciones son ventajosas.

¿Qué tal? Los motores BLDC son motores de alta calidad con alta eficiencia, buen control y larga vida útil. Sin embargo, maximizar la potencia de los motores BLDC requiere un control adecuado. ¿Cómo se debe hacer?

No puede girar solo por conexión

El motor BLDC tipo rotor interno es un tipo típico de motor BLDC, y su exterior e interior se muestran a continuación (Fig. 1). Un motor de CC de cepillo (en adelante, denominado motor de CC) tiene una bobina en el rotor y un imán permanente en el exterior, mientras que un motor BLDC tiene un imán permanente en el rotor y una bobina en el exterior, y un motor BLCD tiene un magnet permanente sin una bobina en el rotor, por lo que no hay necesidad de energizar el rotor. Esto hace posible realizar un 'tipo sin escobillas' sin pinceles para energizar.

Por otro lado, en comparación con los motores DC, el control se vuelve más difícil. No se trata solo de conectar los cables del motor a la fuente de alimentación. Incluso el número de cables es diferente. No es lo mismo que 'conectando los terminales positivos (+) y negativos (-) a la fuente de alimentación '.

Figura 1: Exterior e interior del motor BLDC

Figura 2-A: Principio de rotación del motor BLDC

Una bobina se coloca en el motor BLDC a intervalos de 120 grados, para un total de tres bobinas, para controlar la corriente en la fase o bobina energizada

Como se muestra en la Figura 2-A, los motores BLDC usan tres bobinas. Estas tres bobinas se utilizan para generar flujo magnético cuando se energizan y se llaman U, V y W. Intente energizar esta bobina. La ruta actual en Coil U (en adelante, referida como 'Coil ') se registra como Fase U, V se registra como Fase V, y W se registra como Fase W. A continuación, mire la Fase U. Echemos un vistazo a la Fase U. Cuando la electricidad se aplica a la fase U, el flujo magnético se genera en la dirección de la flecha como se muestra en la Figura 2-B. Sin embargo, en realidad, las fases U, V y W no son las mismas que la fase U.

Sin embargo, en realidad, los cables de U, V y W están conectados entre sí, por lo que no es posible energizar solo la fase U. Aquí, la energización de la fase U a la fase W generará flujo magnético en U y W como se muestra en la Fig. 2-C. Los dos flujos magnéticos de U y W se sintetizan en el flujo magnético más grande que se muestra en la Fig. 2-D. El imán permanente se girará para que este flujo magnético sintetizado esté en la misma dirección que el polo n del imán permanente central (rotor).

Figura 2-B: Principio de rotación del motor BLDC

El flujo se energiza desde la fase U a la fase W. Primero, centrándose solo en la parte U de la bobina, se encuentra que se genera un flujo magnético como en las flechas

Figura 2-D: se puede considerar que el principio de rotación de un motor de BLDC que pasa la electricidad de la fase U a la fase W genera dos flujos magnéticos sintetizados

Si se cambia la dirección del flujo magnético sintetizado, el imán permanente también se cambia. Junto con la posición del imán permanente, cambie la fase energizada en la fase U, la fase V y la fase W para cambiar la dirección del flujo magnético sintetizado. Si esta operación se realiza continuamente, el flujo magnético sintetizado girará, generando así un campo magnético y girando el rotor.

HIGO. 3 muestra la relación entre la fase energizada y el flujo magnético sintético. En este ejemplo, al cambiar el modo energizante de 1-6 en secuencia, el flujo magnético sintético girará en sentido horario. Al cambiar la dirección del flujo magnético sintetizado y controlar la velocidad, se puede controlar la velocidad de rotación del rotor. El método para controlar el motor cambiando entre estos seis modos de energización se llama 'Control de energización de 120 grados '.

Figura 3: Los imanes permanentes del rotor girarán como si fueran tirados por un flujo magnético sintético, y el eje del motor girará como resultado

Rotación suave usando control de onda sinusoidal

A continuación, aunque la dirección del flujo magnético sintetizado se gira bajo un control energizado de 120 grados, solo hay seis direcciones diferentes. Por ejemplo, si cambia el 'modo energizado 1 ' en la Fig. 3 a 'Modo energizado 2 ', la dirección del flujo magnético sintético cambiará en 60 grados. El rotor girará como si fuera atraído. A continuación, al cambiar de 'Modo energizado 2 ' a 'Modo energizado 3 ', la dirección del flujo magnético sintético cambiará nuevamente en 60 grados. El rotor nuevamente se sentirá atraído por este cambio. Este fenómeno se repetirá. El movimiento se volverá rígido. A veces esta acción también hará ruido.

Es el 'Control de onda sinusoidal' que elimina las deficiencias del control energizado de 120 grados y logra una rotación suave. En el control de potencia de 120 grados, el flujo magnético sintetizado se fija en seis direcciones. Se controla para que varíe continuamente. En el ejemplo de la Fig. 2-C, los flujos generados por U y W son de la misma magnitud. Sin embargo, si la fase U, la fase V y la fase W se pueden controlar mejor, se puede hacer cada una bobina para generar flujo magnético de diferentes tamaños, y la dirección del flujo magnético sintetizado se puede controlar con precisión. Al ajustar el tamaño actual de cada una de la fase U, la fase V y la fase W, se genera un flujo magnético sintetizado al mismo tiempo. Al controlar la generación continua de este flujo, el motor gira suavemente.

Figura 4: Control de onda sinusoidal control de onda sinusoidal

La corriente en 3 fases se puede controlar para generar flujo magnético sintético para la rotación suave. El flujo magnético sintético se puede generar en una dirección que no puede generarse mediante un control energizado de 120 grados

Uso de un inversor para controlar un motor

¿Qué pasa con las corrientes en cada fase de U, V y W? Para que sea más fácil de entender, piense en el control energizado de 120 grados y eche un vistazo. Mire nuevamente la figura 3. En el modo energizado 1, la corriente fluye de U a W; En el modo energizado 2, la corriente fluye de U a V. Como puede ver, cada vez que la combinación de bobinas en las que cambia la corriente fluye, la dirección de las flechas de flujo sintéticas también cambia.

A continuación, mire el modo de energización 4. En este modo, la corriente fluye de W a U, en la dirección opuesta del modo de energización 1. En DC Motors , el cambio de dirección de corriente como esta se realiza mediante una combinación de conmutadores y pinceles. Sin embargo, los motores BLDC no utilizan dicho método de tipo de contacto. Se utiliza un circuito inversor para cambiar la dirección de la corriente. Los circuitos de inversor generalmente se usan para controlar los motores BLDC.

El circuito inversor ajusta el valor de corriente cambiando el voltaje aplicado en cada fase. Para el ajuste de voltaje, PWM (Pulsewidthmodulation = Modulación de ancho de pulso) se usa comúnmente. PWM es un método para cambiar el voltaje ajustando la duración del tiempo del pulso encendido/desactivado, y lo importante es el cambio de la relación (ciclo de servicio) entre el tiempo de inicio y el tiempo libre. Si la relación ON es alta, se puede obtener el mismo efecto que aumentar el voltaje. Si la relación ON disminuye, se obtiene el mismo efecto que la reducción de voltaje (Fig. 5).

Para realizar PWM, las microcomputadoras equipadas con hardware dedicado ahora están disponibles. Para realizar el control de onda sinusoidal, es necesario controlar los voltajes de 3 fases, por lo que el software es ligeramente más complejo que el control energizado de 120 grados donde solo se energizan 2 fases. El inversor es un circuito necesario para conducir un motor BLDC. Los inversores también se usan en motores de CA, pero se puede suponer que casi todos los motores BLDC se usan en lo que se llaman electrodomésticos de 'tipo de inversor '.

Figura 5: Relación entre la salida de PWM y el voltaje de salida

Cambie el tiempo en un momento determinado para cambiar el valor RMS del voltaje.

Cuanto más tiempo sea el tiempo, más cerca está el valor RMS al voltaje cuando se aplica el 100% de voltaje (a tiempo).

Motores BLDC utilizando sensores de posición Lo anterior es una visión general del control de los motores BLDC, que cambian la dirección del flujo magnético sintetizado generado por las bobinas, lo que hace que los imanes permanentes del rotor cambien en consecuencia.

De hecho, hay otro punto no mencionado en la descripción anterior. Es decir, la presencia de sensores en los motores BLDC. Los motores BLDC se controlan junto con la posición (ángulo) del rotor (imán permanente). Por lo tanto, es necesaria un sensor para adquirir la posición del rotor. Si no hay un sensor que conozca la dirección del imán permanente, el rotor puede girar en una dirección inesperada. Este no es el caso cuando hay un sensor para proporcionar información.

La Tabla 1 muestra los principales tipos de sensores para la detección de posición en los motores BLDC. Dependiendo del método de control, se necesitan diferentes sensores. Para el control de energización de 120 grados, un sensor de efecto de pasillo que puede ingresar una señal cada 60 grados está equipado para determinar qué fase se debe energizar. Por otro lado, para 'Control de vector ' (descrito en la siguiente sección), que controla con precisión el flujo magnético sintetizado, los sensores de alta precisión, como los sensores de esquina o los codificadores fotoeléctricos, son más efectivos.

El uso de estos sensores permite detectar la posición, pero hay algunos inconvenientes. Los sensores son menos resistentes al polvo y el mantenimiento es esencial. El rango de temperatura sobre el que se pueden usar también se reduce. El uso de sensores o la adición de cableado para este propósito hace que aumenten los costos, y los sensores de alta precisión son inherentemente caros. Esto condujo a la introducción del método 'Sensorless '. No utiliza un sensor para la detección de posición, controlando así los costos y eliminando la necesidad de mantenimiento relacionado con el sensor. Sin embargo, con el propósito de ilustrar el principio, se supone que la información se ha obtenido del sensor de posición.

| Tipo de sensor |

Aplicaciones principales |

Características |

| Sensor de efecto de pasillo |

Control energizado de 120 grados |

Adquiere señal cada 60 grados. Precios má bajo. No resistente al calor. |

| Codificador óptico |

Control de onda sinusoidal, control de vector |

Hay dos tipos: tipo incremental (la distancia recorrida desde la posición original es conocida) y el tipo absoluto (se conoce el ángulo de la posición actual). La resolución es alta, pero la resistencia al polvo es débil. |

| Sensor de ángulo |

Control de onda sinusoidal, control de vector |

Resolución alta. Se puede usar incluso en entornos resistentes y duros. |

Tabla 1: Tipos y características de los sensores especializados para la detección de posición

La alta eficiencia se mantiene en todo momento por el control de vectores

El control de onda sinusoidal cambia suavemente la dirección del flujo magnético sintetizado al energizar 3 fases, por lo que el rotor girará suavemente. Los interruptores de control de energización de 120 grados 2 de la fase U, la fase V y la fase W para rotar el motor, mientras que el control sinusoidal requiere un control preciso de las corrientes en las 3 fases. Además, el valor de control es un valor de CA que cambia todo el tiempo, lo que hace que sea más difícil de controlar.

Aquí es donde entra el control del vector. El control del vector simplifica el control al calcular los valores de CA de las tres fases como los valores de CC de las dos fases a través de la transformación de coordenadas. Sin embargo, los cálculos de control de vectores requieren información de posición del rotor a alta resolución. Existen dos métodos para la detección de posición, a saber, el método utilizando sensores de posición como codificadores fotoeléctricos o sensores de esquina, y el método sin sensor que extrapola los valores de corriente de cada fase. Esta transformación de coordenadas permite el control directo del valor de corriente asociado con el par (fuerza de rotación), realizando así un control eficiente sin exceso de corriente.

Sin embargo, el control del vector requiere una transformación de coordenadas utilizando funciones trigonométricas o procesamiento de cálculo complejo. Por lo tanto, en la mayoría de los casos, las microcomputadoras con alta potencia computacional se utilizan como microcomputadoras de control, como microcomputadoras equipadas con FPU (unidades de punto flotante).

Un motor de CC sin escobillas (BLDC: BISCLESSDIRECTCURENTMOTOR), también conocido como un motor conmutado electrónicamente (ECM o EC Motor) o un motor de CC sincrónico, es un tipo de motor sincrónico que utiliza una fuente de alimentación de corriente continua (CC).

Un motor de CC sin escobillas (BLDC: motor de corriente continua sin escobillas) es esencialmente un motor sincrónico de imán permanente con retroalimentación de posición que utiliza una entrada de alimentación de CC y un inversor para convertirlo en una fuente de alimentación de CA trifásica. A El motor sin escobillas (BLDC: el motor de la tinción directa sin escobillas) es un tipo autocomutado (conmutación de autodirección) y, por lo tanto, es más complejo de controlar.

https://www.holrymotor.com/brushless-motors.html

El control del motor BLDC (DirectCurrentCurrentMotor) del MLDC requiere el conocimiento de la posición del rotor y el mecanismo por el cual el motor se rectifica y dirige. Para el control de velocidad de circuito cerrado, hay dos requisitos adicionales, una medición de la velocidad del rotor/ o la corriente del motor y una señal PWM para controlar la potencia de la velocidad del motor.

Los motores BLDC (BrushlessDirectCurrentMotor) pueden usar señales PWM alineadas o alineadas en el centro o alineadas en el centro dependiendo de los requisitos de la aplicación. La mayoría de las aplicaciones que requieren solo operación de cambio de velocidad utilizarán seis señales PWM alineadas laterales separadas. Esto proporciona la resolución más alta. Si la aplicación requiere posicionamiento del servidor, frenado de energía o reversión de energía, se recomiendan las señales PWM alineadas en el centro suplementarias.

Para detectar la posición del rotor, los motores BLDC (BILLESSDIRECTCURRENTMOTOR) usan sensores de efectos del salón para proporcionar una detección de posición absoluta. Esto da como resultado el uso de más cables y un costo más alto. El control de BLDC sin sensor elimina la necesidad de sensores de la sala y, en su lugar, utiliza la fuerza electromotriz del mostrador del motor (fuerza electromotriz) para predecir la posición del rotor. El control sin sensor es crítico para aplicaciones de velocidad variable de bajo costo como ventiladores y bombas. El control sin sensor también se requiere para los compresores de refrigerador y aire acondicionado cuando se utilizan motores BLDC (motores de corriente continua sin escobillas).

Hay todo tipo de motores, y el motor BLDC es el motor de velocidad más ideal disponible en la actualidad. Combina las ventajas de los motores de CC y los motores de CA, con el buen rendimiento de ajuste de los motores de CC y las ventajas de los motores de CA, como la estructura simple, sin chispa de conmutación, operación confiable y fácil mantenimiento. Por lo tanto, es muy popular en el mercado y ampliamente utilizado en automóviles, electrodomésticos, equipos industriales y otros campos.

El motor de CC sin escobillas supera los defectos inherentes del motor de CC de cepillo y reemplaza al conmutador mecánico con conmutador electrónico, por lo que el motor de CC sin escobillas tiene las características del motor de CC con un buen rendimiento de la regulación de la velocidad, y también tiene las ventajas del motor de CA con estructura simple, sin chispas de conmutación, operación confiable y fácil mantenimiento.

El motor de CC sin escobillas (BisnlessDirectCurrentMotor) es el motor de control de velocidad más ideal en la actualidad. Combina las ventajas de los motores de CC y los motores de CA, con el buen rendimiento de ajuste de los motores de CC y las ventajas de los motores de CA, como estructura simple, sin chispas de conmutación, operación confiable y fácil mantenimiento.

Motor de corriente continua sin escobillas (Historial de desarrollo de BishynessdirectCurrentCurrentCurrentCurrentCurrentCurrent)

Los motores de CC sin escobillas se desarrollan sobre la base de los motores de cepillo, y su estructura es más compleja que los motores de cepillo. El motor de CC sin escobillas consta de cuerpo y conductor del motor. A diferencia del motor de CC cepillado, el motor de CC sin cepillo (BisnlessDirectcurrentCurrentMotor) no utiliza un dispositivo de cepillo mecánico, pero adopta un motor sincrónico permanente de autocontrol de onda cuadrada, y reemplaza el conmutador de cepillo de carbono con sensor de pasillo, y usa neodimio-boro de hierro como el material del imán permanente del rotor. (Cabe señalar que en el momento del nacimiento del motor eléctrico en el siglo pasado, los motores prácticos que surgieron eran de la forma sin escobillas).

1740: el comienzo de la invención del motor eléctrico

Los primeros modelos del motor eléctrico aparecieron por primera vez en la década de 1740 a través del trabajo del científico escocés Andrew Gordon. Otros científicos, como Michael Faraday y Joseph Henry, continuaron desarrollando motores tempranos, experimentando con campos electromagnéticos y descubriendo cómo convertir la energía eléctrica en energía mecánica.

1832: Invención del primer conmutador DC Motor

El primer motor DC que podría proporcionar suficiente energía para conducir maquinaria fue inventado por el físico británico William Sturgeon en 1832, pero su aplicación fue severamente limitada debido a su baja potencia de salida, que todavía era técnicamente defectuosa.

1834: se construye el primer motor eléctrico real

Después de los pasos de Sturgeon, Thomas Davenport de Vermont, EE. UU., Hizo historia al inventar el primer motor eléctrico oficial con baterías en 1834. Fue el primer motor eléctrico con suficiente energía para realizar su tarea, y su invención se usó para alimentar una pequeña prensa de impresión.

El motor patentado de Homas y Emily Davenport

1886: Invención del práctico motor DC

En 1886, se introdujo el primer motor DC práctico que podría funcionar a velocidad constante con peso variable. Frankjulian Sprague fue su inventor.

Motor de Frank Julian Sprague 'Utility '

Vale la pena señalar que el motor de utilidad era una forma sin escobillas del motor asíncrono de la jaula de la ardilla de CA, que no solo eliminaba las chispas y las pérdidas de voltaje en los terminales de devanado, sino que también permitía que la potencia se entregara a una velocidad constante. Sin embargo, el motor asíncrono tenía muchos defectos insuperables, de modo que el desarrollo de la tecnología motora fue lento.

1887: Motor de inducción de CA patentado

En 1887, Nikola Tesla inventó el motor de inducción de CA (AcinductMotor), que patentó con éxito un año después. No era adecuado para su uso en vehículos de carretera, pero luego fue adaptado por Westinghouse Engineers. En 1892, se diseñó el primer motor de inducción práctico, seguido de un rotor giratorio enrollado, lo que hace que el motor sea adecuado para aplicaciones automotrices.

1891: Desarrollo del motor trifásico

En 1891, General Electric comenzó el desarrollo del motor de inducción trifásico (Threephasemotor). Para utilizar el diseño del rotor de heridas, GE y Westinghouse firmaron un acuerdo de licencia cruzada en 1896.

1955: comienzo de la era del motor sin escobillas de DC

En 1955, los Estados Unidos d. Harrison y otros solicitaron la primera vez con una línea de conmutación del transistor en lugar de la patente de cepillo mecánico del motor de cepillo DC, marcando oficialmente el nacimiento del moderno motor de CC sin escobillas (cepillado sin cepillo). Sin embargo, en ese momento no había un dispositivo de detección de posición del rotor del motor, el motor no tenía la capacidad de arrancar.

1962: El primer motor DC (BLDC) sin cepillo se inventó gracias a los avances en tecnología de estado sólido a principios de la década de 1960. En 1962, Tgwilson y Phtrickey inventaron el primer motor BLDC, que llamaron el 'motor de CC conmutado por estado sólido'. El elemento clave del El motor sin escobillas era que no requería un conmutador físico, lo que la convirtió en la opción más popular para las unidades de disco de computadora, robots y aviones.

Utilizaron elementos de la sala para detectar la posición del rotor y controlar el cambio de fase de la corriente de devanado para hacer prácticos los motores de CC sin escobillas, pero estaban limitados por la capacidad del transistor y la potencia del motor relativamente baja.

1970 a la presente: Desarrollo rápido de aplicaciones de motores DC sin escobillas

Desde la década de 1970, con la aparición de nuevos dispositivos de semiconductores de potencia (como GTR, MOSFET, IGBT, IPM), el rápido desarrollo de la tecnología de control de la computadora (microcontrolador, DSP, las nuevas teorías de control), así como los materiales de forma de magnet permanente de alto rendimiento (como Samarium Cobalt, neoodmium-Iron), el motor de corriente directa inesperada (como el cepillo) de alta generación (como ha sido el motor de corriente rara (como el choque) (como el Corriente de Samarium), el Motor de corriente directa inesceles insegural (como choque), como el Corriente de Corriente (como el Corriente de Samarium), el Motor de corriente directa sin cepillo. rápidamente desarrollado. Se ha desarrollado rápidamente el Motor de CurrentCurrent), y la capacidad está aumentando. Desarrollo industrial impulsado por la tecnología, con la introducción de Mac Classic Schoolless DC Motor y su conductor en 1978, así como la investigación y el desarrollo de la onda cuadrada El motor sin escobillas y el motor de CC sin escobillas sin cepillo en los años 80, los motores sin escobillas realmente comenzaron a ingresar a la etapa práctica y obtener un desarrollo rápido.

Estructura general y principio del motor de CC sin escobillas de CC

El motor de CC sin cepillo (BisnlessDirectCurrentMotor) consiste en motor y controlador sincrónicos, que es un producto mecatrónico típico. El devanado del estator del motor sincrónico se realiza principalmente en una conexión de estrella simétrica trifásica, que es muy similar al motor asincrónico trifásico.

La estructura del sistema de control BLDCM incluye tres partes principales: cuerpo del motor, circuito de conducción y circuito de control. En el proceso de trabajo, el circuito de control del voltaje del motor, la corriente y la posición del rotor es recopilada y procesada por el circuito de control para generar las señales de control correspondientes, y el circuito de accionamiento impulsa el cuerpo del motor después de recibir las señales de control.

El motor de CC sin escobillas (CurrentCurrentMotor) que consiste principalmente en un estator con devanados de bobina, un rotor hecho de material imán permanente y un sensor de posición. El sensor de posición, según sea necesario, también se puede dejar sin configurar.

Estator

La estructura del estator de un motor BLDC es similar a la de un motor de inducción. Consiste en laminaciones de acero apiladas con surcos axiales para el devanado. Los devanados en BLDC son ligeramente diferentes de los de los motores de inducción convencionales.

Estator de motor de bldc

Típicamente, la mayoría de los motores BLDC consisten en tres devanados de estator conectados en forma de estrella o 'y ' (sin neutral). Además, según las interconexiones de la bobina, los devanados del estator se dividen en motores trapezoidales y sinusoidales.

Fuerza electromotriz inversa del motor BLDC

En un motor trapezoidal, tanto la corriente de accionamiento como la fuerza electromotriz tienen una forma trapezoidal (sinusoidal en el caso de un motor sinusoidal). Por lo general, los motores clasificados a 48 V (o menos) se utilizan en automotriz y robótica (automóviles híbridos y brazos de robot).

Rotor

La parte del rotor de un motor BLDC consiste en imanes permanentes (generalmente imanes de aleación de tierras raras como Neodymium (ND), Samarium Cobalt (SMCO) y Boron de hierro Neodmio (NDFEB).

Dependiendo de la aplicación, el número de polos puede variar entre dos y ocho, con el Polo Norte (N) y el Polo Sur (s) colocado alternativamente. El siguiente diagrama muestra tres arreglos diferentes de postes magnéticos.

(a) El imán se coloca en la periferia del rotor.

(b) Un rotor llamado rotor integrado electromagnéticamente en el que un imán permanente rectangular está incrustado en el núcleo del rotor.

(c) El imán se inserta en el núcleo del rotor.

Sensor de posición del rotor del motor BLDC (sensor de pasillo)

Dado que no hay cepillos en los motores BLDC, la conmutación se controla electrónicamente. Para rotar el motor, los devanados del estator deben energizarse secuencialmente y la posición del rotor (es decir, los postes norte y sur del rotor) deben ser conocidos para energizar con precisión un conjunto específico de devanados del estator.

Los sensores de posición utilizando sensores de pasillo (que funcionan en el principio del efecto del salón) se usan comúnmente para detectar la posición del rotor y convertirlo en una señal eléctrica. La mayoría de los motores BLDC usan tres sensores de pasillo que están incrustados en el estator para detectar la posición del rotor.

Los sensores de la sala son un tipo de sensor basado en el efecto del salón, que fue descubierto por primera vez en 1879 por el American Physicist Hall en materiales metálicos, pero no se usó porque el efecto de la sala en materiales metálicos era demasiado débil. Con el desarrollo de la tecnología de semiconductores, comenzó a usar materiales semiconductores para producir componentes del salón, debido al efecto de la sala es significativo y se ha aplicado y desarrollado. Un sensor de pasillo es un sensor que genera un pulso de voltaje de salida cuando pasa un campo magnético alterno. La amplitud del pulso está determinada por la resistencia al campo del campo magnético de excitación. Por lo tanto, los sensores de la sala no requieren una fuente de alimentación externa.

La salida del sensor del salón será alta o baja dependiendo de si el polo norte del rotor es el Polo Sur o cerca del Polo Norte. Al combinar los resultados de los tres sensores, se puede determinar la secuencia exacta de energización.

A diferencia de los motores de CC cepillados, donde el estator y el rotor están completamente invertidos, los devanados de la armadura se colocan en el lado del estator y el material de imán permanente de alta calidad se coloca en el lado del rotor, la estructura del cuerpo del motor de los bldcm consiste en el espacio de armadura del estator, el rotor de magnet permanente y los sensores de posición y las vías de tres fase están dispuestas uniformes en el espacio del estator del estator de las 120. de ángulo eléctrico entre fases, respectivamente. Esta estructura es diferente de un motor de CC puramente cepillado, y es similar a la estructura de devanado del estator de un motor de CA, pero la alimentación de CA de onda cuadrada es suministrada al motor por el circuito de transmisión cuando funciona.

El BLDCM selecciona un modo de conducción de puente completo, trifásico, cableado de las estrellas, de seis estados, dos por dos, en el que dos MOSFET están energizados en el circuito de transmisión al mismo tiempo y, en consecuencia, los devanados de estator de dos fases en el cuerpo del motor están energizados en la serie. Cada cambio de fase electrónica Una vez, el potencial dinámico magnético del estator FA giró el ángulo eléctrico espacial de 60 °, es un potencial dinámico magnético paso, el intervalo de 60 ° de ángulo eléctrico de tiempo, FA dio un salto. Aunque el rotor gira continuamente, pero el modo de rotación de momento magnético del estator es un tipo de paso, que es diferente del momento real del motor rotativo del motor sincrónico de CA real. El torque electromagnético máximo promedio t, la fuerte rotación continua del rotor del imán permanente de arrastre.

El principio de funcionamiento de El motor de CC sin escobillas es similar al del motor DC de cepillo. La Ley de la Fuerza de Lorentz establece que mientras un conductor de transporte de corriente se coloque en un campo magnético, estará sujeto a una fuerza. Debido a la fuerza de reacción, el imán estará sometido a fuerzas iguales y opuestas. Cuando se pasa una corriente a través de una bobina, se genera un campo magnético, que es impulsado por los polos magnéticos del estator, con homopolaridades que se repelen entre sí y los polos anisotrópicos que se atraen entre sí. Si la dirección de la corriente en la bobina cambia continuamente, entonces los polos del campo magnético inducido en el rotor también cambiarán continuamente, y luego el rotor girará todo el tiempo bajo la acción del campo magnético.

En los motores BLDC, los imanes permanentes (rotor) están en movimiento, mientras que el conductor de transporte de corriente (estator) está fijo.

Diagrama de operación del motor BLDC

Cuando la bobina del estator recibe energía de la fuente de alimentación, se convierte en un electroimán y comienza a generar un campo magnético uniforme en el espacio de aire. El interruptor genera una forma de onda de voltaje de CA con una forma trapezoidal a pesar del hecho de que la fuente de alimentación es DC. El rotor continúa girando debido a la fuerza de interacción entre el estator electromagnético y el rotor de imán permanente.

Al cambiar los devanados a señales altas y bajas, los devanados correspondientes se excitan como polos norte y sur. El rotor de imán permanente con postes sur y norte está alineado con los postes del estator, lo que hace que el motor gire.

Diagramas de operación motora de BLDC para motores BLDC de un polo y de dos polos

Los motores de CC sin escobillas vienen en tres configuraciones: monofásica, dos fases y trifásica. Entre ellos, el BLDC trifásico es el más común.

(3) Métodos de conducción de motor DC sin escobillas

El método de conducción de El motor de CC sin escobillas se puede dividir en varios métodos de conducción de acuerdo con diferentes categorías:

Según la forma de onda de la unidad: la unidad de onda cuadrada, este método de accionamiento es conveniente para realizar, fácil de realizar el motor sin control del sensor de posición.

Drive sinusoidal: este método de accionamiento puede mejorar el efecto de funcionamiento del motor y hacer que el par de salida sea uniforme, pero el proceso de realización es relativamente complicado. Al mismo tiempo, este método tiene SPWM y SVPWM (Space Vector PWM) de dos maneras, SVPWM es mejor que SPW.

(4) Ventajas y desventajas del motor DC sin escobillas

Ventajas:

▷ Alta potencia de salida

▷ Tamaño y peso pequeños

▷ Buena disipación de calor y alta eficiencia

▷ Una amplia gama de velocidades de funcionamiento y bajo ruido eléctrico.

▷ Alta confiabilidad y bajos requisitos de mantenimiento.

▷ Respuesta dinámica alta

▷ Baja interferencia electromagnética

Insuficiente:

▶ El controlador electrónico requerido para controlar este motor es costoso

▶ Se requiere circuitos de accionamiento complejo

▶ Se requieren sensores de posición adicionales (FOC no se usa)

5) Aplicación del motor DC sin escobillas

Brushless DC motors are widely used in various application needs, such as industrial control (Brushless DC motors play an important role in industrial production such as textile, metallurgy, printing, automated production lines, CNC machine tools, etc.) , Automotive (motors are found in wipers, power doors, automotive air conditioning, power windows and other parts of the car.) , Aviation, automation system (in life common printers, fax machines, copy machines, Unidades de disco duro, unidades de disco disco, cámaras de cine, etc., en su huso y control de movimiento subsidiario, todos tienen Motores de CC sin escobillas ). Además, los equipos de atención médica (el uso de motores de CC sin escobillas ha sido más común, se puede usar para conducir una pequeña bomba de sangre en el corazón artificial; en el país, los aparatos quirúrgicos de alta velocidad para los centrifugadores de alta velocidad, las imágenes térmicas y el termometría de los modificadores de láser y los motores de inframorización de cepillados.

Diferencias entre motores de CC sin escobillas y motores de CC cepillados

Categoría de proyecto |

Motor de CC sin escobillas |

Motor DC de cepillo

|

Estructura

|

Imán permanente como rotor, unidad eléctrica como estator |

Imán permanente como rotor, unidad eléctrica como estator |

Devanados y enlaces de bobina |

Características del motor cepillado, larga vida útil, sin interferencia, sin mantenimiento, bajo ruido, alto precio.

|

Disipación de calor |

Bien

|

Pobre |

Conmutación |

Conmutador de conmutación electrónica con circuitos electrónicos

|

Contacto mecánico entre pincel y rectificador

|

Sensor de posición del rotor |

Elementos de la sala, codificadores ópticos, etc. o generadores contrapotenciales

|

Autopropagación por pinceles |

Autopropagación por pinceles |

Inversión

|

Cambiar la secuencia de conmutación del equipo de dirección electrónico

|

Cambio de polaridad de voltaje terminal

|

Comparación de ventajas y desventajas

|

Buenas características mecánicas y de control, larga vida útil, sin interferencia, voz baja, pero mayor costo. |

Buenas características mecánicas y control, alto ruido, interferencia electromagnética |

Comparación de motores de CC sin escobillas y motores de CC cepillados

Global BLDC Motor Mainstream fabricantes (Top10)

Actualmente, las principales compañías de la industria del BLDC incluyen ABB, AMTEK, NIDEC, MineBea Group, Textronic, United Motion Technologies, Baldor Electronics, North American Electric Company, Schneider Electric y Regalbeloit Corporation.

Introducción a los motores DC sin escobillas

Un motor de CC sin escobillas (BLDC) es un tipo de motor sincrónico en el que el campo magnético generado por el estator y el campo magnético generado por el rotor tienen la misma frecuencia. Se usa ampliamente debido a sus ventajas de alta potencia de salida, bajo ruido eléctrico, alta confiabilidad, alta respuesta dinámica, menos interferencia electromagnética y mejor torque de velocidad.

Estructura interna del motor de CC sin escobillas

La estructura de un El motor DC sin escobillas se muestra a continuación (ranurado, rotor externo, motor sin sensor como ejemplo):

El motor sin escobillas está compuesto de cubierta delantera, cubierta media, imán, lámina de acero de silicio, alambre esmaltado, rodamiento, eje giratorio y cubierta posterior. Entre ellos, el imán, el rodamiento y el eje giratorio constituyen el rotor del motor; El estator del motor está compuesto de lámina de acero de silicio y alambre esmaltado. La cubierta delantera, la cubierta central y la cubierta posterior comprenden la carcasa del motor. Los componentes importantes se describen en la siguiente tabla:

|

Componentes |

Descripción |

Rotor |

Imán |

Un componente importante de un motor sin escobillas. La gran mayoría de los parámetros de rendimiento de un motor sin escobillas están relacionados con él; |

| Eje de rotación |

La parte directamente estresada del rotor; |

Cojinete |

Son la garantía de la operación del motor suave; Actualmente, la mayoría de los motores sin escobillas usan rodamientos de bolas de ranura profunda; |

Rotor |

Hoja de acero de silicio |

La lámina de acero de silicio es una parte importante del motor sin cepillo ranurado, la función principal es reducir la resistencia magnética y participar en la operación del circuito magnético; |

| Alambre de esmalte |

Como el conductor energizado del devanado de la bobina; A través de la frecuencia alterna y la forma de onda de la corriente, se forma un campo magnético alrededor del estator para conducir el rotor para que gire; |

Descripción del rotor

El rotor de un El motor de CC sin escobillas (BLDC) está hecho de imanes permanentes con múltiples pares de postes dispuestos alternativamente de acuerdo con el polo N y S (que involucra el parámetro de par de polos).

Sección transversal del Rotor Magnet

Descripción del estator

El estator de un El motor de CC sin escobillas (BLDC) consiste en una lámina de acero de silicio (figura a continuación) con devanados del estator colocado en ranuras cortadas axialmente a axialmente a lo largo del eje interno (el número de parámetros de los polos centrales (número de ranuras n) está involucrado). Cada devanado del estator consiste en una serie de bobinas conectadas entre sí. Comúnmente, los devanados se distribuyen en un patrón de estrella de tres conectados.

Las bobinas de la estrella estrella conectada triple, de acuerdo con la forma en que se conectan las bobinas, los devanados del estator se pueden dividir en devanados trapezoidales y sinusoidales. La diferencia entre los dos es principalmente la forma de onda de la fuerza electromotriz del contraportado generada. Como su nombre indica: el devanado del estator trapezoidal produce una fuerza electromotriz de contra -electromotorio trapezoidal, y el devanado sinusoidal produce una fuerza electromotriz de contra sinusoidal. Esto se muestra en la figura a continuación:

PS: Cuando el motor se suministra sin carga, la forma de onda se puede medir mediante osciloscopio.

02 Clasificación de motores DC sin escobillas

Descripción de la clasificación del motor DC sin escobillas

El motor de CC sin escobillas (BLDC) de acuerdo con la distribución del rotor se puede dividir en motor del rotor interno, motor del rotor externo; De acuerdo con la fase de transmisión, se puede dividir en motor monofásico, motor de dos fases y motor trifásico (el uso más común); Según si el sensor se divide o no en los motores sensoriales y los motores no sensoriales, y así sucesivamente; Hay muchas clasificaciones de motores, la razón del espacio, no estar aquí para describir a los hermanos interesados en su propia comprensión.

Descripción del motor del rotor interno y exterior

Los motores sin escobillas se pueden dividir en motores del rotor externo y motores del rotor interno de acuerdo con la estructura de fila del rotor y el estator (como se muestra a continuación).

Motor

|

Descriptivo |

Motor del rotor exterior |

El devanado de bobina energizado interno sirve como estator, y los imanes permanentes se acoplan a la carcasa como rotor; En el lenguaje común: el rotor está afuera y el estator está adentro; |

Motor de rotor interno |

Los imanes permanentes internos están unidos al eje como el rotor, el devanado de la bobina energizado y la cubierta como el estator. Comúnmente: rotor interior, estator afuera; |

Diferencia entre el motor del rotor interno y externo

Además de las diferentes secuenciación del rotor y estator, también hay diferencias entre los motores del rotor interno y externo de la siguiente manera:

Características

|

Motor de rotor interno |

Motor del rotor exterior |

Densidad de potencia |

Más alto |

Más bajo |

Velocidad

|

Más alto |

Más bajo |

Menor estabilidad |

Más bajo |

Más alto |

Costo |

Relativamente más alto relativamente |

Más bajo |

Disipación de calor |

Mediocre |

Peor mejor |

Pares de polos |

Menos |

Más |

03 parámetros del motor sin escobillas DC

Parámetros del motor sin escobillas

| Parámetro |

Descripción |

| Voltaje nominal |

Para los motores sin escobillas, son adecuados para una gama muy amplia de voltajes operativos, y este parámetro es el voltaje de operación en condiciones de carga especificadas. |

| Valor de KV |

Importancia física: Velocidad por minuto bajo voltaje de trabajo de 1 V, es decir: velocidad (sin carga) = valor de kV * voltaje de trabajo para motores sin cepillos con especificaciones de tamaño: 1. El número de giros de devanado es grande, el valor de kV es bajo, la corriente de salida máxima es pequeña y el par es grande; 2. Menos giros de devanado, alto valor de KV, corriente de salida máxima, par pequeño; |

| Torque y velocidad |

Torque (momento, par): el par de conducción generado por el rotor en el motor se puede usar para conducir la carga mecánica; Velocidad: velocidad del motor por minuto; |

| Corriente máxima |

La corriente máxima que puede soportar y trabajar de manera segura |

| Estructura de canal |

Número de postes centrales (número de ranuras n): el número de ranuras de la lámina de acero de silicio del estator; Número de postes de acero magnético (número de polo P): el número de acero magnético en el rotor; |

| Inductancia del estator |

La inductancia en ambos extremos del devanado del estator de un motor en reposo |

| Resistencia al estator |

Resistencia a DC de cada devanado de fase del motor a 20 ℃ |

| Resistencia a DC de cada devanado de fase del motor a 20 ℃ |

En condiciones especificadas, cuando el devanado del motor está abierto, el valor de la fuerza electromotriz inducida lineal generada en el devanado de la armadura por unidad de velocidad |

Control de motor BLDC

Algoritmos de control de motor BLDC

Los motores sin escobillas son del tipo de autocomutación (conmutación de autodirección) y, por lo tanto, son más complejos de controlar.

El control del motor BLDC requiere el conocimiento de la posición del rotor y el mecanismo por el cual el motor sufre la dirección de la rectificación. Para el control de velocidad de circuito cerrado, hay dos requisitos adicionales, es decir, mediciones para la velocidad del rotor/ o la corriente del motor y las señales PWM para controlar la potencia de la velocidad del motor.

Los motores BLDC pueden tener señales PWM alineadas o alineadas en el centro o alineadas en el centro dependiendo de los requisitos de la aplicación. La mayoría de las aplicaciones requieren solo operación de cambio de velocidad y utilizarán 6 señales PWM alineadas laterales separadas.

Esto proporciona la resolución más alta. Si la aplicación requiere posicionamiento del servidor, frenado de energía o reversión de energía, se recomiendan las señales PWM alineadas en el centro suplementarias. Para detectar la posición del rotor, los motores BLDC utilizan sensores de efectos de la sala para proporcionar una detección de posición absoluta. Esto da como resultado el uso de más cables y costos más altos. El control de BLDC sin sensor elimina la necesidad de sensores de la sala y, en su lugar, utiliza la fuerza electromotriz del mostrador del motor (fuerza electromotriz) para predecir la posición del rotor. El control sin sensor es crítico para aplicaciones de velocidad variable de bajo costo como ventiladores y bombas. También se requiere control sin sensor para los compresores de refrigerador y aire acondicionado cuando se utilizan motores BLDC.

Inserción y suplementación de tiempo sin carga

La mayoría de los motores BLDC no requieren PWM complementario, inserción de tiempo sin carga o compensación de tiempo sin carga. Las únicas aplicaciones de BLDC que pueden requerir estas características son los servomotores BLDC de alto rendimiento, los motores BLDC excitados de onda sinusoidal, el CA sin escobillas o los motores sincrónicos de PC.

Algoritmos de control

Se utilizan muchos algoritmos de control diferentes para proporcionar control de los motores BLDC. Por lo general, los transistores de potencia se utilizan como reguladores lineales para controlar el voltaje del motor. Este enfoque no es práctico al conducir motores de alta potencia. Los motores de alta potencia deben estar controlados por PWM y requieren un microcontrolador para proporcionar funciones de inicio y control.

El algoritmo de control debe proporcionar las siguientes tres funciones:

Un voltaje PWM para controlar la velocidad del motor

Un mecanismo para rectificar y conmutación del motor

Métodos para predecir la posición del rotor utilizando la fuerza electromotriz inversa o los sensores de la sala

La modulación de ancho de pulso solo se usa para aplicar un voltaje variable a los devanados del motor. El voltaje efectivo es proporcional al ciclo de trabajo PWM. Cuando se obtiene una conmutación del rectificador adecuado, las características de la velocidad del par de un BLDC son las mismas que las de los siguientes motores de CC. El voltaje variable se puede utilizar para controlar la velocidad y el par variable del motor.

La conmutación del transistor de potencia permite que el devanado apropiado en el estator genere el mejor par según la posición del rotor. En un motor BLDC, el MCU debe conocer la posición del rotor y poder hacer la conmutación en el momento adecuado.

Conmutación trapezoidal motor

Uno de los métodos más simples para DC Motors sin escobillas es usar lo que se llama conmutación trapezoidal.

Diagrama de bloques simplificado de un controlador de escalera para motores BLDC en este diagrama esquemático

En este esquema, la corriente está controlada por un par de terminales de motor a la vez, mientras que el tercer terminal del motor siempre se desconecta electrónicamente de la fuente de alimentación.

Se utilizan tres dispositivos de pasillo integrados en el motor grande para proporcionar señales digitales que miden la posición del rotor en un sector de 60 grados y proporcionan esta información en el controlador del motor. Dado que el flujo de corriente es igual en dos devanados a la vez y cero en el tercero, este método produce un vector espacial actual con solo una de las seis direcciones en común. A medida que se dirige el motor, la corriente en las terminales del motor se conmueve eléctricamente (conmutación rectificada) una vez por 60 grados de rotación, por lo que el vector espacial de corriente siempre está en el cambio de fase de 90 grados más cercano del

Posición de 30 grados

Control trapezoidal: forma de onda y par en rectificador

La forma de onda de corriente en cada devanado es, por lo tanto, trapezoidal, comenzando en cero y yendo a la corriente positiva y luego a la corriente negativa. Esto produce un vector espacial actual que se acercará a la rotación equilibrada a medida que avanza en 6 direcciones diferentes a medida que el rotor gira.

En aplicaciones motoras como aires acondicionados y refrigeradores, el uso de sensores de pasillo no es una constante. Los sensores de potencial inverso inducidos en devanados no vinculados se pueden usar para lograr los mismos resultados.

Tales sistemas de accionamiento trapezoidal son muy comunes debido a la simplicidad de sus circuitos de control, pero sufren problemas de ondulación de torque durante la rectificación.

Conmutación rectificada sinusoidal para motores BLDC

La conmutación del rectificador trapezoidal no es suficiente para proporcionar un control de motor BLDC equilibrado y preciso. Esto se debe principalmente a que el par generado en una fase trifásica El motor sin escobillas (con una fuerza electromotriz de contrapeso sinusoidal) se define por la siguiente ecuación:

Torque del eje giratorio = kt [irsin (o)+issin (o+120)+itsin (o+240)]

Donde: o es el ángulo eléctrico del eje giratorio kt es la constante de torque del motor IR, es y es para la corriente de fase si la corriente de fase es sinusoidal: ir = i0sino; Es = i0sin (+120o); It = i0sin (+240o)

obtendrá: torque del eje giratorio = 1.5i0 * kt (una constante independiente del ángulo del eje giratorio)

El rectificador sinusoidal conmutó el controlador del motor sin cepillo se esfuerza por conducir tres devanados del motor con tres corrientes que varían suavemente sinusoidalmente a medida que el motor gira. Las fases asociadas de estas corrientes se eligen de tal manera que producirán vectores espaciales suaves de la corriente del rotor en direcciones ortogonales al rotor con invariancia. Esto elimina la ondulación de torque y los pulsos de dirección asociados con la dirección del norte.

Para generar una modulación sinusoidal suave de la corriente del motor a medida que gira el motor, se requiere una medición precisa de la posición del rotor. Los dispositivos Hall solo proporcionan un cálculo aproximado de la posición del rotor, que no es suficiente para este propósito. Por esta razón, se requiere retroalimentación angular de un codificador o dispositivo similar.

Diagrama de bloques simplificado de un controlador de onda sinusoidal de motor BLDC

Dado que las corrientes de devanado deben combinarse para producir un vector de espacio de corriente de rotor constante y constante y dado que cada uno de los devanados del estator se coloca en un ángulo de 120 grados de distancia, las corrientes en cada banco de cables deben ser sinusoidales y tener un cambio de fase de 120 grados. La información de posición del codificador se utiliza para sintetizar dos ondas sinusoidales con un cambio de fase de 120 grados entre los dos. Estas señales se multiplican luego por el comando de torque para que la amplitud de la onda sinusoidal sea proporcional al par requerido. Como resultado, los dos comandos de corriente sinusoidales se gradúan correctamente, produciendo así un vector espacial de corriente del estator giratorio en la dirección ortogonal.

Las señales de comando de corriente sinusoidales producen un par de controladores PI que modulan la corriente en los dos devanados del motor apropiados. La corriente en el tercer devanado del rotor es la suma negativa de las corrientes de devanado controlado y, por lo tanto, no puede controlarse por separado. La salida de cada controlador PI se envía a un modulador PWM y luego al puente de salida y a los dos terminales del motor. El voltaje aplicado al tercer terminal motor se deriva de la suma negativa de las señales aplicadas a los dos primeros devanados, utilizados apropiadamente para tres voltajes sinusoidales espaciados a 120 grados de distancia, respectivamente.

Como resultado, la forma de onda de corriente de salida real rastrea con precisión la señal de comando de corriente sinusoidal, y el vector espacial de corriente resultante gira suavemente para estabilizarse y orientarse cuantitativamente en la dirección deseada.

El resultado de la dirección del rectificador sinusoidal del control estabilizado no puede lograrse mediante la dirección del rectificador trapezoidal en general. Sin embargo, debido a su alta eficiencia a bajas velocidades motoras, se separará a altas velocidades del motor. Esto se debe al hecho de que a medida que aumenta la velocidad, los controladores de retorno actuales deben rastrear una señal sinusoidal de frecuencia creciente. Al mismo tiempo, deben superar la fuerza electromotriz del motor que aumenta en amplitud y frecuencia a medida que aumenta la velocidad.

Dado que los controladores PI tienen una respuesta de ganancia y frecuencia finitos, las perturbaciones invariantes del tiempo al bucle de control actual causarán retraso de fase y errores de ganancia en la corriente del motor que aumentan con velocidades más altas. Esto interferirá con la dirección del vector espacial actual con respecto al rotor, causando así un desplazamiento de la dirección de la cuadratura.

Cuando esto ocurre, se puede producir menos par en una cierta cantidad de corriente, por lo que se requiere más corriente para mantener el par. La eficiencia disminuye.

Esta disminución continuará a medida que aumente la velocidad. En algún momento, el desplazamiento de fase de la corriente excede los 90 grados. Cuando esto ocurre, el par se reduce a cero. A través de la combinación de sinusoidal, la velocidad en este punto anterior da como resultado un par negativo y, por lo tanto, no se puede realizar.

Algoritmos de control de motor de CA

Control escalar

El control escalar (o control v/hz) es un método simple para controlar la velocidad de un motor de comando

El modelo de estado estacionario del motor de comando se utiliza principalmente para obtener la tecnología, por lo que el rendimiento transitorio no es posible. El sistema no tiene un bucle actual. Para controlar el motor, la fuente de alimentación trifásica varía solo en amplitud y frecuencia.

Control vectorial o control de orientación del campo magnético

El par en un motor varía en función de los campos y picos magnéticos del estator y el rotor cuando los dos campos son ortogonales entre sí. En el control basado en escalar, el ángulo entre los dos campos magnéticos varía significativamente.

Vector Control logra crear ortogonalidad nuevamente en los motores de CA. Para controlar el par, cada uno genera una corriente a partir del flujo magnético generado para lograr la capacidad de respuesta de una máquina DC. El control vectorial de un motor ordenado con AC es similar al control de un motor de CC excitado por separado.

En un motor DC, la energía del campo magnético φF generada por la corriente de excitación si es ortogonal al flujo de armadura φA generado por la corriente de armadura IA. Estos campos magnéticos están desacoplados y estabilizados con respecto a los demás. Como resultado, cuando la corriente de la armadura se controla para controlar el par, la energía del campo magnético no se ve afectada y se realiza una respuesta transitoria más rápida.

El control orientado al campo (FOC) de un motor de CA trifásico consiste en imitar la operación de un motor de CC. Todas las variables controladas se transforman matemáticamente en DC en lugar de AC. Su objetivo de control independiente y flujo de control independiente.

Existen dos métodos de control de orientación de campo (FOC): FOC directo: la dirección del campo magnético del rotor (RotorFluxAngle) se calcula directamente mediante un observador de flujo FOC indirecto: la dirección del campo magnético del rotor (RotorFluxAngle) se obtiene indirectamente mediante estimación o medición de la velocidad del rotor y deslizamiento (deslizamiento).

El control del vector requiere el conocimiento de la posición del flujo del rotor y puede calcularse mediante algoritmos avanzados utilizando el conocimiento de las corrientes y voltajes terminales (utilizando un modelo dinámico de un motor de inducción de CA). Desde el punto de vista de la implementación, sin embargo, la necesidad de recursos computacionales es crítica.

Se pueden utilizar diferentes enfoques para implementar algoritmos de control de vectores. Las técnicas de avance, la estimación del modelo y las técnicas de control adaptativo se pueden utilizar para mejorar la respuesta y la estabilidad.

Control vectorial de motores de CA: una comprensión más profunda

En el corazón de un algoritmo de control vectorial hay dos conversiones importantes: la conversión de Clark, la conversión del parque y su inverso. El uso de transiciones de Clark y Park permite el control de la corriente del rotor en la región del rotor. Esto permite que un sistema de control del rotor determine el voltaje que debe suministrarse al rotor para maximizar el par bajo cargas variables dinámicamente.

Conversión de Clark: la conversión matemática de Clark modifica un sistema trifásico en un sistema de dos coordenados:

Donde IA e IB son componentes del dato ortogonal e IO es el componente homoplanar sin importancia

Corriente del rotor trifásico versus sistema de referencia giratoria

Conversión del parque: la conversión matemática Park convierte el sistema estático bidireccional en un vector del sistema giratorio.

La representación del marco α de α, en dos fases, se calcula mediante la conversión de Clarke y luego se alimenta al módulo de rotación del vector donde gira el ángulo θ para ajustarse al marco D, Q unido a la energía del rotor. Según la ecuación anterior, se realiza la conversión del ángulo θ.

Estructura básica del control vectorial orientado al campo magnético del motor de CA

La transformación de Clarke utiliza corrientes trifásicas IA, IB y IC, que se encuentran en la fase del estator de coordenadas fijas se transforman en ISD e ISQ, que se convierten en elementos en la transformación del parque d, q. La transformación de Clarke se basa en un modelo de los flujos del motor. Las corrientes ISD, ISQ y el ángulo de flujo instantáneo θ, que se calculan a partir del modelo de flujo del motor, se utilizan para calcular el par eléctrico del motor de inducción de CA.

Fundamentos de control vectorial de motores de CA

Estos valores derivados se comparan entre sí y los valores de referencia y actualizados por el controlador PI.

Tabla 1: Comparación del control en línea del motor y el control del vector:

| Parámetro de control |

Control v/hz |

Control de yari |

Control sagital sin sensor |

| Ajuste de velocidad |

1% |

0 001% |

0 05% |

| Ajuste de par |

Pobre |

+/- 2% |

+/- 5% |

Modelo de motor |

No |

Demanda |

Se requiere un modelo preciso |

| Potencia de procesamiento de MCU |

Bajo |

Alto |

Alto +DSP |

Una ventaja inherente del control motor basado en vectores es que es posible utilizar el mismo principio para seleccionar el modelo matemático apropiado para controlar por separado varios tipos de motores AC, PM-AC o BLDC.

Control vectorial del motor BLDC

El motor BLDC es la opción principal para el control vectorial orientado al campo. Los motores sin escobillas con FOC pueden lograr una mayor eficiencia, hasta el 95%, y también son muy eficientes para los motores a altas velocidades.

Control del motor paso a paso

El control del motor paso a paso generalmente adopta la corriente de accionamiento bidireccional, y el paso de su motor se realiza cambiando el devanado en secuencia. Por lo general, este tipo de motor paso a paso tiene 3 secuencias de accionamiento:

Unidad de paso completa monofásica:

En este modo, el devanado se alimenta en el siguiente orden, AB/CD/BA/DC (BA significa que el devanado AB funciona en la dirección opuesta). Esta secuencia se llama modo de paso completo monofásico o modo de ondas. En cualquier momento, solo hay un cargo adicional.

2. Dirección de paso completo de doble fase:

En este modo, las dos fases se cargan, por lo que el rotor siempre está entre los dos polos. Este modo se llama paso completo bifase, este modo es la secuencia de accionamiento normal del motor bipolar, puede emitir el par máximo.

3. Modo de medio paso:

Este modo será un paso monofásico y una potencia de dos fases juntas: potencia de una sola fase y luego agregar doble potencia y luego potencia monofásica ... por lo tanto, el motor funciona en incrementos de medio paso. Este modo se llama modo medio paso, y el ángulo de paso efectivo del motor por excitación se reduce a la mitad, y el par de salida también es más bajo.

Los tres modos anteriores se pueden usar para rotar en la dirección opuesta (en sentido antihorario), pero no si el orden se invierte.

Por lo general, el motor paso a paso tiene múltiples postes para reducir el ángulo de paso, pero el número de devanados y la secuencia del accionamiento son constantes.

Algoritmo general de control de motores DC

Control general de la velocidad del motor, especialmente el uso de dos circuitos del motor: control del ángulo de fase PWM Chopper Control

Control de ángulo de fase

El control del ángulo de fase es el método más simple para controlar la velocidad de los motores generales. La velocidad se controla cambiando el ángulo de arco de punto del triac. El control del ángulo de fase es una solución muy económica, sin embargo, no es muy eficiente y propenso a la interferencia electromagnética (EMI).

Control del ángulo de fase de los motores generales

El diagrama que se muestra arriba ilustra el mecanismo del control del ángulo de fase y es una aplicación típica del control de velocidad TRIAC. El movimiento de fase del pulso de la puerta TRIAC produce un voltaje eficiente, produciendo así diferentes velocidades motoras, y se utiliza un circuito de detección de cruce cero para establecer una referencia de sincronización para retrasar el pulso de la puerta.

Control de helicóptero PWM

El control PWM es una solución más avanzada para el control general de la velocidad del motor. En esta solución, el Power MOFSET, o IGBT, enciende el voltaje de línea de CA rectificado de alta frecuencia para generar un voltaje variable en el tiempo para el motor.

Control de helicóptero PWM para General Motors

El rango de frecuencia de conmutación es generalmente de 10-20 kHz para eliminar el ruido. Este método de control de motor de propósito general permite un mejor control de corriente y un mejor rendimiento de EMI y, por lo tanto, una mayor eficiencia.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

Bahasa Melayu

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

עברית

Dansk

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

Azərbaycan dili

Euskara

Беларуская мова

Български

guarani

Kreyòl ayisyen

Kurdî

Lietuvių

Македонски

తెలుగు